Аналитический способ.

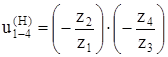

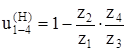

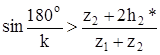

u(4)1–Н = 1 – u(Н)1–4

Минусовой механизм.

§5.3 Синтез (проектирование) планетарных механизмов.

Под синтезом в этом курсе будем понимать подбор (определение) чисел зубьев планетарных механизмов при условии, что зубчатые колеса нулевые, а радиальный габарит механизма минимальный.

Расчет на прочность не проводим, но он обязательно должен быть проведен при проектировании.

При проектировании конструктор обязан выполнить ряд условий:

1. Отклонение от заданного передаточного отношения не должно превышать 10% (5%).

2. Обеспечить отсутствие подреза у нулевых зубчатых колес:

У колес с внешними зубьями z1, z2, z3 ≥18 ;

У колес с внутренними зубьями z ≥85.

Если колеса не нулевые, то zmin до 7 илидо 56.

3. Обеспечить отсутствие заклинивания в зацеплении сателлит – коронная шестерня.

Заклинивания нет, если zкш – zсат ≥ 8

4. Обеспечить выполнение условия соосности входного и выходного звеньев.

5. Необходимо обеспечить выполнение условие соседства (окружности вершин соседних сателлитов не должны касаться друг друга).

6. Обеспечить выполнение условия сборки. Определить условие сборки, исходя из чертежа невозможно, необходимо проверить выполнение этого условия по уравнению (см. далее).

5.3.1 Проектирование однорядного планетарного механизма.

Дано:

u(4)1–Н = 6

m = 1 мм

k = 3 – количество сателлитов

Определить:

z1, z2, z3 – ?

при минимальном радиальном габарите;

колеса – нулевые.

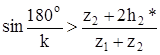

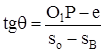

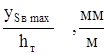

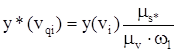

à

à

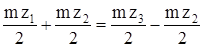

Зададимся числом зубьев z1 так, чтобы выполнялось условие 2, тогда z1 = 18, z3 = 5 . 18 = 90 ≥ 85.

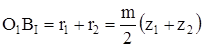

Условие соосности записывается в виде

О1В = О2В

r1 + r2 = r3 – r2

z1 + z2 = z3 – z2

Лекция 12.

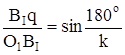

Получим условие соседства.

Условие соседства: окружности вершин соседних сателлитов не касаются друг друга

Условие соседства: окружности вершин соседних сателлитов не касаются друг друга

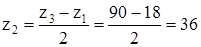

ВIBII > 2 ra2 (1)

Рассмотрим треугольник O1BIq :

BIBII = 2BIq

2BIq = BIBII = m(z1 + z2) (2)

ra2 = r2 + xm + ha*m – ∆ym

Т.к. колеса нулевые, то xm = 0 и ∆ym = 0

ra2 = r2 + ha*m

ra2=  (z2+2ha*)

(z2+2ha*)

2ra2 = m(z2 + 2ha*) (3)

Подставим (3), (2) в (1)

(4)

(4)

Уравнение соседства справедливо для всех схем, только для схем 2, 3 и 4 в знаменателе стоит правая или левая часть условия соосности, а в числителе вместо z2 ставят число зубьев наибольшего из сателлитов.

Условие сборки:

|  |

Будем считать, что каждый последующий блок сателлитов устанавливается в позиции ВI.

Чтобы освободить место, нужно повернуть водило на угол (360о / k).

При установке 1–го сателлита зубья центральных колес ориентированы относительно оси симметрии.

Если на дуге АВ укладывается целое число шагов, то при повороте водила на угол (360о/k) зубья центральных колес будут ориентированы относительно оси симметрии точно так же, как и при установке первого сателлита.

Если на указанной дуге не укладывается целое число шагов, то при повороте водила на угол (360о / k) зуб 1–го колеса не встанет на то же место и тогда, чтобы установить следующий сателлит, нужно от позиции ВII сделать р дополнительных оборотов водила, чтобы за счет выборки углового шага правильно ориентировать зубья центральных колес.

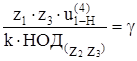

Уравнение сборки имеет вид:

= (1 + kp) = γ ,где γ – целое число.

= (1 + kp) = γ ,где γ – целое число.

Для нашего случая: 18.6 (1+ 3р) / 3 = 36 (1+3р)

Условие сборки выполняется при р = 0.

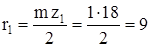

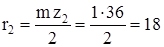

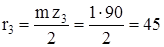

После подбора чисел зубьев определяют радиусы делительных окружностей колес:

мм

мм

мм

мм

мм

мм

По полученным данным строится схема механизма в масштабе и проверяется выполнение передаточного отношения.

5.3.2 Проектирование планетарного механизма со смешанным зацеплением.

Дано:

m=1 мм

m=1 мм

Определить:

z1, z2, z3, z4

при условии:

k=3

радиальные габариты – min

колеса – нулевые.

Исходная формула:

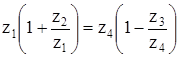

u(4)1–Н = 1 – u(Н)1–4= 1 +

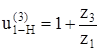

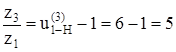

= u(4)1–Н – 1 = 21 – 1 = 20

= u(4)1–Н – 1 = 21 – 1 = 20

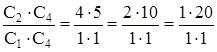

Представим число (20/1) в виде произведений сомножителей:

Где С1~z1 при этом С1, С2, С3, С4 – взаимно

С2~z2 простые числа, то есть не имеют

С3~z3 общих делителей.

С4~z4

Указываются все возможные разложения

1: С1= 4 С2= 1 С3= 1 С4= 5

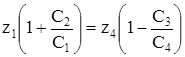

Запишем условие соосности данного редуктора

О1В=О2В

r1 + r2 = r4 – r3

m ( z1 + z2 ) = m ( z4 – z3 )

В результате преобразований

z1 = C1 ( C4 – C3 ) q

z4 = C4 ( C1 + C2 ) q

где q – коэффициент пропорциональности – любое число но такое, чтобы z было целым.

тогда

z2 = C2 ( C4 – C3 ) q

z3 = C3 ( C1 + C2 ) q

z1 = 1 ( 5 – 1 ) q = 4q z1 = 20

z2 = 4 ( 5 – 1 ) q = 16q z2 = 80

z3 = 1 ( 1 + 4 ) q = 5q z3 = 25

z4 = 5 ( 1 + 4 ) q =25q z4 = 125

q назначается так, чтобы не было подреза, например q = 5.

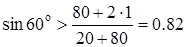

Проверяем выполнение условия соседства:

0,87 > 0,82

Условие соседства выполняется.

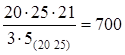

Проверяем выполнение условия сборки:

= (1 + kp) = γ (a)

= (1 + kp) = γ (a)

20 . 21( 1+3p) / 3 = 140 при p = 0

Для передач со сдвоенными сателлитами формула (а) не является общей. Общей формулой является:

– целое

– целое

Условие сборки выполняется.

Если хотя бы одно из условий не выполняется, то необходимо рассмотреть следующий вариант разложения на простые множители.

Если, перебрав все возможные варианты разложения, не удалось подобрать числа зубьев, то допускается изменить заданное передаточное отношение в пределах 10 %.

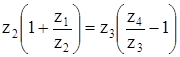

Для других схем числа зубьев подбираются по формулам, представленным в таблице:

| 2 внутренних зацепления Схема 3 | 2 внешних зацепления Схема 4 | |

| Условие соосности | z1 – z2 = z4 – z3 | z1 + z2 = z4 + z3 |

| z1 | C1 ( C4 – C3 ) q | C1 ( C4 + C3 ) q |

| z2 | C2 ( C4 – C3 ) q | C2 ( C4 + C3 ) q |

| z3 | C3 ( C1 – C2 ) q | C3 ( C1 + C2 ) q |

| z4 | C4 ( C1 – C2 ) q | C4 ( C1 + C2 ) q |

Глава 6. Кулачковые механизмы.

Кулачковым называется механизм, который содержит два основных звена: кулачок и толкатель, образующих высшую кинематическую пару.

Кулачковые механизмы нашли широкое применение в системах газораспределения ДВС, в системах управления электроцепей в вагонах метрополитена (контроллеры).

Достоинства кулачковых механизмов:

1. возможность воспроизведения практически любого закона движения выходного звена;

2. малое количество деталей (кулачок и толкатель), что позволяет просто изготавливать и обслуживать.

Недостаток:

наличие высшей кинематической пары, в которой могут возникать повышенные удельные давления, что может привести к разрушению поверхности кулачка.

наличие высшей кинематической пары, в которой могут возникать повышенные удельные давления, что может привести к разрушению поверхности кулачка.

Кулачок

Толкатель

Ролик

Пружина

Контакты

Поверхность кулачка, с которой взаимодействует толкатель – рабочий профиль кулачка (действительный).

Поверхность, проходящая через точку В и отстоящая от действительного профиля на расстоянии радиуса ролика – теоретический профиль.

§6.1 Основные схемы кулачковых механизмов.

6.1.1 Кулачковый механизм с поступательно движущимся толкателем.

а) с центральным толкателем (ось толкателя проходит через ось вращения кулачка);

а) с центральным толкателем (ось толкателя проходит через ось вращения кулачка);

С заостренным

Толкателем

б) с внеосным толкателем.

б) с внеосным толкателем.

е – эксцентриситет

внеосность левая, т.к. ось толкателя проходит справа оси вращения кулачка.

6.1.2 Кулачковый механизм с поступательно движущимся

толкателем.

звено 2 (толкатель) совершает возвратно–вращающееся движение с центром вращения в точке О2.

Лекция 13.

§6.2 Основные параметры кулачковых механизмов.

В процессе работы толкатель совершает в соответствии с рисунком 3 движения:

1. поступательно вверх – в этом случае толкатель взаимодействует с участком 01;

2. стоит на месте (выстой) –

контакт с участком 12.

Здесь постоянный радиус кривизны.

3. толкатель опускается (сближение) – контакт с участком 23.

В первой фазе подъему толкателя (фаза удаления) на профиле кулачка соответствует угол ψудал;

в фазе выстоя – ψвыс;

в фазе сближения – ψсб.ψудал + ψвыс + ψсб = ψраб – рабочий угол профиля кулачка.

Угол профилякулачка можно показать только на кулачке.

Угол поворота кулачка, соответствующий выше указанным фазам перемещения толкателя, определяют, используя метод обращения движения, в соответствии с которым всей системе, включая стойку, мысленно сообщают движение с угловой скоростью (ω1).Тогда в обращенном движении кулачек становится неподвижным:

Угол поворота кулачка, соответствующий выше указанным фазам перемещения толкателя, определяют, используя метод обращения движения, в соответствии с которым всей системе, включая стойку, мысленно сообщают движение с угловой скоростью (ω1).Тогда в обращенном движении кулачек становится неподвижным:

ω*1 = ω1 + (–ω1) = 0,

а ось толкателя вместе со стойкой будут перемещаться в направлении (–ω1). И угол поворота кулачка, соответствующий той или иной фазе движения, определяется по углу поворота оси толкателя в обращенном движении на соответствующем участке. Ось толкателя в обращенном движении в любом положении будет касаться окружности радиуса rе.

Поворот кулачка на участке :

01 – φ01 12 – φ12 23 – φ23

рабочий угол поворота кулачка φраб:

φраб = φ01 + φ12 + φ23

(уб) (выс) (сб)

Всегда независимо от схемы механизма φраб = ψраб, а

φуд ≠ ψуд, φвыс ≠ ψвыс, φсб ≠ ψсб,

для всех схем, кроме кулачкового механизма с центральным толкателем.

§6.3 Построение графика перемещений толкателя при заданном профиле кулачка.

Перемещения отсчитываются от начальной окружности радиуса ro.

Перемещения отсчитываются от начальной окружности радиуса ro.

Точка В принадлежит толкателю, который повора - чивается вокруг оси С, т.е. т.В перемещается по дуге окружности радиусом r = lт. Из точки 1 проводим окружность r = lт до пересечения с окружностью, радиус которой равен расстоянию между тО1 и тС: r = aw. Точка пере сечения т.С1 – положение оси вращения толкателя в обращенном движении, когда толкатель контактирует с поверхностью кулачка в

точке 1. Из т.С1 проводим дугу окружности r = lт до пресечения с начальной окружностью. Тогда перемещение точки В будет равным длине дуги 11*. На участке 12 толкатель не перемещается. На участке 23 перемещение точки В ищется аналогично перемещению на участке 01.

| № | |||||||

SB,мм |

|

|

§6.4 Понятие об угле давления.

Угол давления – угол между вектором линейной скорости выходного звена (толкателя) и реакцией, действующей с ведущего звена (кулачка) на выходное звено. Эта реакция без учета сил трения направлена по общей нормали к взаимодействующим поверхностям. Угол давления определяется экспериментально. Для кулачкового механизма с поступательно движущимся толкателем допустимый угол давления равен: [θ] = 25º÷35º.

Для кулачкового механизма с качающимся толкателем допустимый угол давления равен: [θ] = 35º÷40º.

Реакцию можно разложить на две составляющие:  и

и  .

.

Если, в силу каких‑либо причин, угол давления будет увеличиваться, то  будет уменьшаться, а

будет уменьшаться, а  – увеличиваться.

– увеличиваться.

При достижении углов больше допустимого, возможен перекос оси толкателя в направляющей.

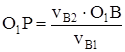

6.4.1 Вывод формулы для определения угла давления в кулачковом механизме.

Из треугольника ΔКВР:

Из треугольника ΔКВР:

(1)

(1)

КР = О1Р – О1К = О1 – е

КВ = so + sB

(2)

(2)

Треугольник ΔО1ВР подобен треугольнику ΔАВС. Тогда

à

à

vB1= ω1·O1B

Подставим это выражение в (2):

Знак “ – ” – для правой внеосности;

знак “ + ” – для левой внеосности.

Угол давления в кулачковом механизме зависит от размеров кулачковой шайбы: чем она больше, тем угол давления меньше.

6.4.2 Понятие об отрезке кинематических отношений.

Если из точки В для какого‑то текущего положения толкателя проведем линию, параллельную О1Р, а из центра – || nn, то при их пересечении получим точку D:

BD = O1P = vB2 / vB1 =vqB2

Из рисунка следует, что перемещение точки В толкателя и, найдя максимальный отрезок кинематического отношения, можно определить положение центра вращения кулачка, отложив внешним образом от точки D допустимый угол давления.

Лекция 14.

§6.5 Синтез (проектирование) кулачковых механизмов по заданному закону движения толкателя.

Под синтезом кулачкового механизма будем понимать построение профиля кулачка, в каждой точке которого угол давления не превышал бы допустимого, а размеры самого профиля были бы минимальны.

Данная задача решается в 3 этапа:

1. Строится график заданного закона движения (как правило либо график ускорения точки В толкателя как функция угла положения – aB = f(φ1), либо график линейной скорости точки В – vB= f(φ1)). Требуется построить график перемещения точки В как функцию от угла поворота кулачка sB= f(φ1).

2. Определение минимального размера кулачковой шайбы при условии, что угол давления в любой точке профиля не превышает допустимого.

3. Построение профиля кулачка.

6.5.1 Построение закона движения оси толкателя.

Дано: Надо построить:

вид графика aB = f(φ1),  графики aB = f(φ1)

графики aB = f(φ1)

максимальный ход vB= f(φ1)

толкателя hт sB= f(φ1)

|

b – база графика (сколько отводиться на график по оси φ1).

Порядок построения:

1. Произвольно выбирается база графика.

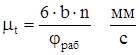

2. Считаем масштаб по оси φ1:

, мм/град

, мм/град

3. Если задан симметричный вид графика, то:

φуд = φсб à bуд = bсб

В общем случае закон движения может быть несимметричным.

4. Зададимся произвольным образом а1= 40 ÷ 50 мм. Тогда

а2= а1/ν

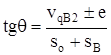

Возникает вопрос: каким должно быть расстояние х ?

Его находят из условия равенства площадей под и над осью φ1.

Почему надо выдерживать равенство площадей?

Физический смысл площади под кривой ускорения на площадке х – скорость толкателя на данном участке.

Физический смысл площади под кривой скорости на участке φуд – максимальное удаление (перемещение т.В толкателя). Если площади не будут равновеликими, то толкатель, поднявшись на одну величину, опустится на другую.

Построив график ускорения, строим график скорости методом графического интегрирования, выбрав отрезок интегрирования ОК1. Интегрируя график скорости (с отрезком интегрирования ОК2, обычно ОК1=ОК2), получаем график перемещения т.В толкателя. Полученную ломаную линию заменяют плавной кривой.

Расчет масштаба:

(уSВ)max на графике перемещений получается автоматически, и его величина зависит от отрезка ОК2. Тогда, зная ход толкателя, масштаб перемещения будет:

μ=

Затем в первом приближении принимаем, что кулачок вращается равномерно, тогда угол поворота кулачка пропорционален времени поворота, и оси φ и t совпадают, но каждая ось имеет свой масштаб.

где b – в [мм]; частота вращения кулачка n – [об/мин]; φраб – [град].

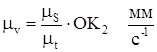

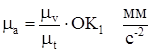

Масштаб скорости:

Масштаб ускорения:

6.5.2 Определение минимального радиуса кулачковой шайбы по известному закону движения толкателя.

6.5.2 а) для кулачка с поступательно движущимся толкателем:

Дано: sB=f(φ1); vB= f(φ1); [θ]

Определить: ro min

при условии, что угол давления в любой точке профиля кулачка не превышает допустимый.

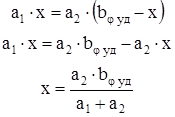

Порядок построения графика кинематических отношений:

1. проводится вертикальная ось sB,мм вдоль которой от произвольно выбранной точки Во (начало отсчета) откладываются отрезки перемещения т.В, взятые с графика sB=f(φ1). Масштаб по оси μs* перемещений может быть равен масштабу графика перемещений μs.

2.  в каждой из полученных точек определяют отрезки кинематических отношений, посчитанные в масштабе μs*, и откладывают их под углом в 90º по направлению вращения кулачка.

в каждой из полученных точек определяют отрезки кинематических отношений, посчитанные в масштабе μs*, и откладывают их под углом в 90º по направлению вращения кулачка.

мм

мм

Там, где отрезок имеет максимальное значение, восстанавливается перпендикуляр, и под углом [θ] проводится луч.

3. Если учитывать реверс, то второй луч проводят под углом [θ] через отрезок кинематических отношений, отложенный под углом в 90º по направлению реверса и имеющий максимальное значение.

Если реверс не учитывать, второй луч проводят через т.Во под углом [θ]. Если допускается внеосность, то она будет равна е1*. Если внеосность равна нулю, то центр кулачка будет в т.О1:

ro = O1Bo

Если внеосность задана в техническом задании, например левая, то проводят прямую, параллельную прямой О1Во и отстоящая от нее на расстоянии, равном величине внеосности е1, с учетом масштаба μs*. В итоге получают точку О1**.

6.5.2 б) для кулачка с качающимся толкателем:

Порядок построения: В произвольном месте выбирается точка Со, из которой радиусом, равным длине толкателя, проводят дугу окружности. По хордам откладывают перемещения т.В. Полученные точки последовательно соединяют с т.Со.

1. На этих прямых и на их продолжении откладываются отрезки кинематических отношений, посчитанные в масштабе μs* по вышеприведенной формуле. Там, где отрезок имеет максимальное значение, восстанавливается перпендикуляр, и под углом [θ] проводится луч.

2.  Если учитывать реверс, то второй луч проводят под углом [θ] через отрезок кинематических отношений, отложенный под углом в 90º по направлению реверса и имеющий максимальное значение. Центр кулачка будет в т.О1*:

Если учитывать реверс, то второй луч проводят под углом [θ] через отрезок кинематических отношений, отложенный под углом в 90º по направлению реверса и имеющий максимальное значение. Центр кулачка будет в т.О1*:

ro = O1Bo

Если реверс не учитывать, то второй луч проводят через т.Во под углом [θ]. Центр кулачка будет в т.О1*:

ro = O1*Bo

Лекция 15.

6.5.3 Построение профиля кулачка.

а) с поступательно движущимся толкателем (рис. 6.5.3.а):

Дано:

ro min, внеосность левая е, φраб = ψраб, ωк=ω1, sB = f(φ1)

Требуется построить профиль кулачка.

В обращенном движении кулачок вращается с угловой скоростью, раной: ω1 + (–ω1) = 0.

Порядок построения:

На окружности, радиусом r =ro , проведенной в масштабе μl, с левой стороны от оси О1 на расстоянии е выбирается точка Во (пересечение оси толкателя, отстоящей на величину е от точки О1, с окружностью ro min). Точку Во соединяют с центром О1. От полученного луча ВоО1 в направлении (–ω1) откладывают угол φраб=ψраб и проводят луч О1В10. Полученная дуга ВоВ10 делится на 10 равных частей. В каждой из позиций 1,2… проводится положение оси толкателя в обращенном движении, при этом ось толкателя, перемещаясь в направлении (–ω1), будет все время касаться окружности радиуса е, проведенной из центра О1 с учетом масштаба μl. В каждой из позиций от точек 1,2,3… откладывают перемещения т.В толкателя вдоль оси толкателя, взятые с графика перемещений с учетом соотношения масштабов μl и μs. Полученные точки 1*,2*,3*… соединяют плавной кривой и получают центровой или теоретический профиль. Для построения рабочего профиля необходимо знать радиус ролика толкателя. Если он не задан, то его выбирают из конструктивных соображений:

rp=  ro min

ro min

Кроме того, радиус ролика должен быть таким, чтобы при построении профиля кулачка не было заострения в вершине кулачка. Выбрав радиус ролика, из любых точек теоретического профиля кулачка (чем чаще, тем лучше) проводят дуги окружности r=rp внутренним образом. Проведя огибающую к дугам, получают рабочий профиль кулачка. Если требуется построить профиль кулачка с поступательно движущимся толкателем и внеосностью е=0, то порядок построения профиля будет таким же, только ось толкателя будет проходить через центр вращения кулачка О1.

рис. 6.5.3.а рис. 6.5.3.б

б) с качающимся толкателем (рис. 6.5.3.б):

Дано:

ro min, lт, φраб = ψраб, ωк=ω1, sB = f(φ1), aw (из чертежа для определения ro min)

Требуется построить профиль кулачка.

Порядок построения:

В масштабе μl проводятся окружности радиусами ro и aw. В произвольном месте окружности с r = aw выберем т.С0. Соединим точку С0 с точкой О1. От полученного луча в направлении (–ω1) отложим угол φраб = ψраб, получим точку С10. Дугу С0С10 разделим на 10 равных частей (получим точки С1,С2,С3…– положение оси толкателя в обращенном движении). Из полученных точек проводим окружности радиусом lт до пересечения с окружностью радиуса ro_min. Из полученных точек 1,2,3… по хордам соответствующих дуг откладывают перемещения т.В толкателя, взятых с графика перемещения с учетом масштаба μl. Полученные точки 1*,2*,3*… соединяют плавной кривой – теоретический профиль кулачка. Радиусом ролика проводят дуги во внутрь и строят огибающую. Это и есть действительный профиль кулачка.

Дата добавления: 2017-03-29; просмотров: 1067;