Тема 4.2 Определение периодичности и объема регламентных работ

Для установления сроков и объема профилактических работ, необходимо учитывать влияние ряда противоречивых обстоятельств. Так, с одной стороны, работы на объектах следует проводить, возможно, чаще, но, с другой стороны, частое и продолжительное их выполнение требует больших трудозатрат и отрицательно сказывается на своевременной и качественной готовности изделия. Кроме того при выполнении любой работы, связанной с демонтажем изделий, их разборкой, регулировкой и т.п., возможно внесение дополнительных дефектов в результате ошибок личного состава, механических повреждений, разрегулирование и др.

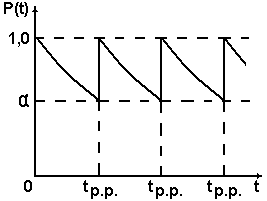

При наличии данных о величине параметра потока отказов, принимая его за постоянную величину (ω=const), периодичность профилактических работ можно установить, если задаться допустимой величиной вероятности безотказной работы α, (считать, например, что работа изделия возможна при условии Р(t)≥ α). Тогда, предполагая, что рассматриваемая работа восстанавливает надежность до первоначального уровня, можно определить ее сроки tР.Р. (регламентных работ) на основании зависимости:

Рисунок 4.2 – Схема определения сроков Р.Р. при известных значениях α и при ω=const.

P(t)=e-ωt

P(t)=e-ωt

При

P(t)= α t=tР.Р.i (4.3)

P(tР.Р.)=e-ωtp.p=α

tp.p.=ln(α)/ω

Схема определения tР.Р. в соответствии с формулами (4.3) показана на рисунке 4.2. По формулам (4.3), составленным на основе идеализированной модели, можно пользоваться, только если известна величина параметра потока отказов ω, т.е. после накопления значительного опыта эксплуатации объектов.

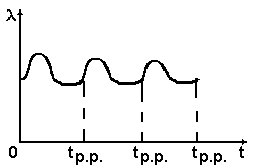

Для проверки правильности назначения Р.Р. можно использовать λ – характеристики. Р.Р. следует проводить тогда, когда величина интенсивности отказов начинает возрастать (рисунок 4.3).

Рисунок 4.3 – Определение периодичности Р.Р. с помощью λ – характеристик.

Содержание и объем отдельных работ на новой технике сначала устанавливаются на основе анализа изменения технического состояния подобных предшествующих объектов с учетом особенностей конструкции и эксплуатации изделия данного типа. В дальнейшем по мере накопления опыта производится уточнение и корректировка первоначальных вариантов.

При эксплуатации непрерывно работающих объектов различают два вида отказов: внезапные (полные) и постепенные (частичные).

Внезапные отказы не профилактируются и не прогнозируются, а устраняются по мере возникновения.

Постепенные отказы возникают в результате постепенного изменения параметров изделий (систем), что позволяет своевременно предотвращать их профилактическими мероприятиями – регламентными работами. При этом возникает задача о выборе величины периода выполнения Р.Р. При сокращении межрегламентного периода повышается надежность объектов за счет ТО, в том числе регулировочных работ и контрольных проверок. Однако при этом увеличивается объем ТО. Существует оптимальное значение величины периода выполнения Р.Р., при котором обеспечивается лучшее соотношение между надежностью изделий и объемом профилактики. В качестве основного критерия для оценки эксплуатационных свойств изделий СА непрерывного действия целесообразно принять коэффициент использования объекта КИ или коэффициент простоя КП.

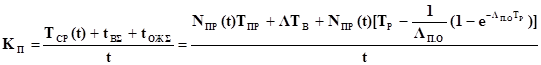

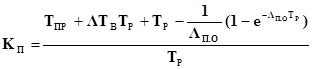

Коэффициент вынужденного простоя КП, определяется по формуле

, (4.4)

, (4.4)

где TСР.(t) – объем профилактики, т.е. среднее время, затраченное на выполнение Р.Р. за время эксплуатации t;

tB.∑ - среднее суммарное время восстановления изделия;

tОЖ∑ - среднее суммарное время нахождения изделия в неисправном состоянии (в ожидании восстановления);

t - время работы;

NПР(t) – целое число профилактик за время работы изделия t;

ТПР – среднее время выполнения одной профилактики;

Λ – интенсивность отказов изделия;

ТВ – среднее время устранения одной неисправности (время восстановления);

ТР – период выполнения Р.Р.;

ΛПО – интенсивность постепенных отказов.

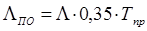

Интенсивность постепенных отказов ΛПО, ч-1, рассчитывается по формуле

, (4.5)

, (4.5)

Разделив числитель и знаменатель выражения (4.12) на NПР(t), получают

, (4.6)

, (4.6)

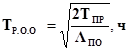

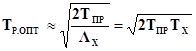

Оптимальный период ТР.ОПТ, при котором обеспечивается максимальный коэффициент использования объекта (системы), определяется выражением

(4.7)

(4.7)

где ТПР – среднее время выполнения одной профилактики;

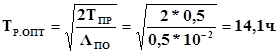

Рассмотрим практическое применение данной методики определения ТР.ОПТ.

Пример 4.1.

Примем значение величины среднего времени ТО объекта во время Р.Р. ТПР=1,5 ч. По расчету надежности, интенсивность отказов изделия Λ=10-2 1/ч. Тогда интенсивность постепенных отказов ΛПО=ТПРΛ. Время, затраченное на устранение отказов во время Р.Р. ТПР=0,5. Тогда ΛПО=0,5*10-2 1/ч. Из общего времени, затраченного на определение и устранение неисправностей, среднее время восстановления ТВ=1 ч.

Оптимальная периодичность Р.Р. в соответствии с формулой (4.7)

При этом обеспечивается минимальный коэффициент вынужденного простоя, вычисленный по (4.6), КПmin=0.08. Если, например, взять ТПР=2 ч., тогда ТР.ОПТ=28,2 ч.; КПmin=0,16, т.е. в два раза выше, чем в первом случае.

В случае проведения Р.Р. на изделиях разового действия (например, исполнительные устройства: электромагнитные клапаны, реле, исполнительные двигатели и другие устройства с подобным режимом работы), определение периодичности выполнения ТО при Р.Р. производится с учетом соотношения

Р(t)≥PДОП, (4.8)

где Р(t) – вероятность безотказной работы изделия;

PДОП – допустимый уровень надежности, который необходимо поддерживать за счет проведения Р.Р.

PДОП= PДОП1РИ.Н.(tИ.Н), (4.9)

где PДОП1 – минимально допустимое значение вероятности безотказной работы к моменту использования изделия по назначению;

РИ.Н.(tИ.Н) – вероятность безотказной работы изделия в режиме применения по назначению при условии, что к моменту использования оно окажется исправным;

tИ.Н – время, в течение которого профилактические работы не проводятся (ИН – использование по назначению).

При уменьшении периода выполнения Р.Р. ТР минимальный уровень надежности будет повышаться, но с условием повышения объема Р.Р., поэтому целесообразно брать максимальное значение периода ТРmax, который соответствует выражению (4.9). В этом соотношении учитываются параметры режима хранения изделия, т.е. того периода, когда изделие не включено в работу. Этот период характеризуется вероятностью безотказного хранения изделия РХ(tX)=e-Λxtx за время tX. Отсюда вероятность безотказной работы изделия определяется выражением

Р(t)=PX(tX)PP(tP)PИН(tИН), (4.10)

где PP(tP)= e-Λрtр – вероятность безотказной работы изделия в стационарных условиях – при подготовке к использованию по назначению (р – работа).

Условия работы изделия в режиме хранения значительно легче, чем при режиме подготовки к использованию или тем более при использовании, что объясняется равенством нулю коэффициентов нагрузки элементов изделия, равенстве температуры элементов только температуре окружающей среды и т.п. Зависимость ΛХ=f(tX) имеет по форме такой же вид, что и зависимость ΛР=f(tР), и поэтому при условиях нормальной эксплуатации считают, что ΛХ=const.

Для оценки сохранности в этом случае используют коэффициент пересчета интенсивности отказов изделий от режима работы (подготовки) к режиму хранения.

КХ=ΛХ/ΛР, (4.11)

Величина коэффициента пересчета для современных средств автоматизации приближенно оценивается значением КХ=(1-10)*10-3 и тем меньше, чем больше элементов содержит изделие.

После преобразований формула приобретает вид

PДОП =e-Λрtр e-Λхtх= e-ΛрТр.э.max, (4.12)

где ТР.Э.max – максимальный эквивалентный период проведения Р.Р., приведенный к режиму работы изделия

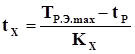

ТР.Э.max=tP+KXtX=tP+tPX, (4.13)

Из (4.13) следует, что в основе назначения периодичности ТР для изделия разового действия должен быть смешанный принцип ТО (календарный и временной). Поэтому, при эксплуатации приборов и СА надо строго учитывать время их работы tP. Зная величину tP из формулы (4.13) допустимое максимальное время хранения.

, (4.14)

, (4.14)

Максимальный период выполнения Р.Р. определяется как сумма времени хранения и работы изделия:

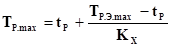

, (4.15)

, (4.15)

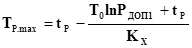

или

, (4.16)

, (4.16)

где Т0=1/Λ – наработка на отказ.

Формула (4.16) позволяет определять максимальный период выполнения Р.Р. на объекте разового действия, при котором обеспечивается поддержание его надежности к моменту использования по назначению в пределах

PДОП1≤ PX(tX) PP(tP) ≤1, (4.17)

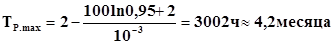

Пример 4.2.

Пусть Λ=0,01 1/ч, РДОП1=0,95, tP=2 ч., КХ=10-3.

а) Максимальный период выполнения Р.Р. согласно (4.26):

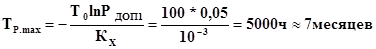

б) Если изделие при эксплуатации только хранится и не работает (tP=0), то:

Формула (4.16) позволяет также определить оптимальную (рациональную) периодичность выполнения Р.Р. Для этого необходимо обосновать рациональное значение минимального уровня величины надежности РДОП1 и подставить в формулу.

Оптимальный период Р.Р. для изделия разового действия определяется формулой

, (4.18)

, (4.18)

где ТПР - среднее время выполнения одной профилактики;

ТВ – среднее время устранения одной неисправности;

ΛР и ΛХ – интенсивности отказов изделия в режимах работы и хранения соответственно.

Если выполняется соотношение ΛРТВ<<1, то формула (4.18) упрощается и принимает вид

, (4.19)

, (4.19)

где ТХ=1/ΛХ – среднее время безотказного хранения изделия СА.

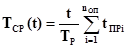

Объемпрофилактических (регламентных) работ на изделиях СА оценивается средним временем, которое затрачивается на их выполнение в течение календарного срока t эксплуатации изделия, и определяется формулой трудоемкости Р.Р.

, (4.20)

, (4.20)

где tПрi – среднее время выполнения i-ой операции;

nОП – число операций при выполнении одной профилактики;

t/TP=NПР(t)≈1,2,3… - количество регламентных работ за время t, округленное до целого числа;

ТР – периодичность выполнения регламентных работ (профилактики).

Если с помощью критерия ТСР(t) оценивается объем Р.Р., то nОП будет равно числу контролируемых (и регулируемых) параметров. Число контролируемых параметров, сведенное до минимума, должно позволять практически достоверно судить о техническом состоянии объекта (изделия, системы).

Дата добавления: 2017-01-29; просмотров: 1634;