Организация выполнения регламентных работ

Регламентные работы включают следующие мероприятия:

- контроль технического состояния;

- техническое обслуживание (ТО);

- снабжение;

- сбор и обработка результатов эксплуатации.

Выполнение регламентных работ можно подразделить на три этапа:

- подготовка технологического оборудования, объекта (элемента) к ТО;

- выполнение регламентных работ;

- передача объекта (объектов) производственному персоналу.

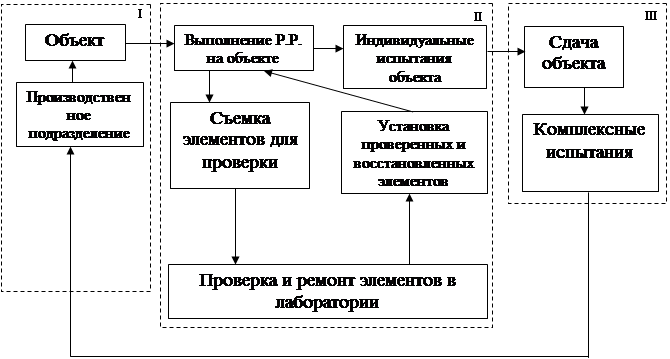

Типовой график сетевого выполнения наиболее объемных регламентных работ на объекте приведен на рисунке 4.5.

|

Рисунок 4.5 – Типовой сетевой график выполнения Р.Р. на объекте.

На этапе I в производственном подразделении производится подготовка и передача объектов от производственного персонала персоналу эксплуатационного подразделения для проведения Р.Р. При этом выполняются:

- уточнение наработки объекта и элементов (блоков);

- выяснение в потребности замены элементов или объекта;

- определение работ, которые необходимо выполнить дополнительно к Р.Р.;

- внешний осмотр объектов вместе с работниками производственного подразделения;

- заполнение технической документации.

После этого объекты передаются из производственного подразделения (участка, цеха, где осуществляется технологический процесс) в эксплуатационную группу (группу тех. обслуживания КИП и А, например) для выполнения Р.Р.

В период передачи специалистами группы ТО производится изучение технических документов на объекты (со сверкой номеров), уточнение особенностей конструкций, наработки, замечаний в процессе их работы и т.п. По результатам осмотра и изучения документации оценивается техническое состояние объектов и качество их эксплуатации в период участия в технологическом процессе производства в межрегламентный период.

Кроме того, изучение документации и осмотр объектов позволяет уточнить объем предстоящих работ по регламенту, внести необходимые коррективы в установленную последовательность выполнения Р.Р., определить предварительную потребность в запасных частях и расходных материалах, установить время выполнения Р.Р., доработок (при необходимости) и определить срок выхода объектов из технического обслуживания по данному виду Р.Р.

На втором этапе происходит производство профилактики, т.е. Р.Р. Этот этап является основным. Его продолжительность зависит от типов и состояния объектов и вида Р.Р.

К выполнению Р.Р. приступают только после принятия соответствующих мер, обеспечивающих техническую и пожарную безопасность работ на объектах.

Р.Р. на некоторых объектах выполняют без их демонтажа (снятия) с технологических линий, используя для этого специальные приспособления в виде имитаторов, контрольно – поверочную аппаратуру переносного типа и др. При необходимости объект или его отдельные элементы демонтируются для производства текущего ремонта, разборки, поверки, испытаний, регулировки и других работ, производимых, как правило, в специализированных лабораториях, участках.

После технического обслуживания снятые элементы и объекты монтируются на технологическое оборудование, автоматизированные системы, после чего отдельные объекты (элементы) проходят индивидуальное испытание (проверку работоспособности, соответствие основных параметров).

После технического обслуживания снятые элементы и объекты монтируются на технологическое оборудование, автоматизированные системы, после чего отдельные объекты (элементы) проходят индивидуальное испытание (проверку работоспособности, соответствие основных параметров).

Все выявленные в процессе Р.Р. неисправности учитываются в технической документации и устраняются методами, согласованными с руководителем производства Р.Р.

Контроль за полнотой и качеством Р.Р. в ходе их выполнения осуществляет начальник эксплуатационного подразделения (начальник, мастер КИП и А, например), его заместитель, руководители групп производства Р.Р.

На III этапе производятся:

- контрольные осмотры полноты и качества выполнения Р.Р. и состояние объектов начальником эксплуатационного подразделения и руководителями групп производства Р.Р.;

- оформляется соответствующая техническая документация.

После полного монтажа и проверки комиссией качества выполнения профилактики производится комплексное испытание объектов совместно с технологическим оборудованием. Все выявленные неисправности учитываются в специальном журнале и устраняются силами групп производства Р.Р. по результатам комплексного испытания оценивается качество выполнения Р.Р., а объекты передаются по акту производственному подразделению.

ТО (профилактикой, в том числе Р.Р.) объектов и элементов занимаются специальные группы, в которые входят инжинерно-технические работники, квалифицированные рабочие, имеющие соответствующую подготовку, помещение, необходимое для выполнения Р.Р., оборудование, устройства и приспособления для проведения ремонта, поверки, диагностики технического состояния объектов и их элементов (средств и систем автоматики).

Ко всем контрольно-проверочным устройствам и приспособлениям, используемых при производстве Р.Р. специализированными группами профилактики, предъявляются следующие основные требования:

- возможность проверки агрегатов и изделий преимущественно без съемки их с технологического оборудования, систем;

- пригодность к максимальной автономности, проверок отдельных элементов и объектов;

- универсальность, обеспечивающая комплексную проверку по всем параметрам наибольшего числа объектов;

- максимальная приспособленность к проведению проверок элементов на различных объектах (системах);

- пригодность использования в условиях стационарного и переносного базирования;

- транспортабельность, малогабаритность; как правило, пригодность для размещения в стандартных контейнерах.

Количество и оборудование рабочих мест определяется перечнем и объемом работ, предусмотренных технологией. На рабочих местах и в лабораториях размещаются стенды с контрольно-поверочной аппаратурой (КПА), приспособления, инструмент, тех. документация. В целях повышения ответственности за состояние рабочего места и инструмента они закрепляются за определенными специалистами.

Дата добавления: 2017-01-29; просмотров: 1096;