Тема 2.3. Земляные работы.

1. Подготовка территории к земляным работам.

В подготовку к проведению земляных работ, кроме предварительного геологического и геодезического исследования грунтов, входят следующие виды работ на участке:

— очистка территории от кустарников и деревьев;

— снос существующих непригодных сооружений:

— перенос (или удаление непригодных) проложенных коммуникаций;

— устройство временных дорог;

— определение грунтовых карьеров и резервов, постоянных и временных отвалов;

— удаление валунов;

— отвод поверхностных вод;

— снятие и складирование плодоносного слоя почвы;

— геодезическая разбивка и вынос в натуру проекта земляных сооружений с постановкой соответствующих разбивочных знаков на территории участка.

Чтобы снизить уровень грунтовых вод, мешающих строительству, используют бурение и обустройство водопонизительных скважин, бурение технологических скважин, а также установку легких иглофильтров.

2. Основные методы производства земляных работ.

После завершения подготовительного этапа земляных работ можно приступать к собственно разработке грунта различными способами и выполнению земляных сооружений.

Земляные сооружения можно разделить на две категории:

— постоянные;

— временные.

Постоянные земляные сооружения — спланированные выемки (например, для искусственного водоема, а также насыпи, площадки) — предназначаются для эксплуатации длительное время.

Временные сооружения — котлованы и траншеи — после устройства в них фундаментов и прокладки инженерных сетей вновь закрывают грунтом.

К разработке грунта обычно производят расчет баланса грунта, при котором определяют способы выемки грунта (механизированным способом или вручную), выбирают меры по укреплению и стабилизации грунта, учитывают обратную засыпку и уплотнение грунта, а также методы его утилизации, вывоза или использования во время строительства. К завершающему этапу земляных работ относятся вывоз строительного мусора и благоустройство территории.

К земляным работам относятся также вскрышные работы, связанные с перевозкой грунта, песка, щебня, бетона, асфальта и других строительных материалов к месту строительства, устройство грунтовых, песчано-гравийных подушек или свайного поля, установка шпунтованного ограждения и прокладка дренажной системы на участке.

3. Закрытые способы разработки грунта.

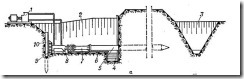

Прокалыванием укладываются трубы в суглинистых и глинистых грунтах исключающих наличие гравия, щебня и валунов (в песчаных грунтах этот способ менее эффективен). При прокалывании происходит уплотнение грунта вокруг образовавшегося ствола (см. рис. 10). При прокалывании грунта сразу же прокладываемой трубой ее диаметр составляет от 50 до 500мм.

Рис. 10 Прокладка труб методом прокалывания.

Рис. 10 Прокладка труб методом прокалывания.

1 – насосная установка; 2 – рабочий котлован; 3 – приемный котлован; 4 – приямок для стыковки труб; 5 – прокладываемые трубы; 6 – направляющие рамы; 7 – удлинительный патрубок; 8 – гидродомкраты; 9 – упорные плиты; 10 – упоры свайные.

Основной недостаток данного способа состоит в отсутствии наружной изоляции трубы. На трубу насаживают и приваривают конический наконечник с диаметром, для уменьшения сил трения, на 20…25мм большим наружного диаметра трубы. Кроме этого на наконечнике высверливают отверстия диаметром 3…5мм, через которые под давлением 1…2атм подают воду, которая размывает и смачивает грунт. Также могут применяться вибронаконечники.

Для прокалывания используют гидравлические домкраты. Производительность работ составляет в среднем 5-12м в смену. Для прокладки труб с изоляцией (только в связных грунтах) прокол выполняют при помощи уширителей на штанге. Уплотненный грунт ствола имеет достаточную прочность, которая препятствует обрушению. В противном случае вслед за уширителем прокладывают железобетонные кольца.

Подготовительные работы включают: устройство рабочего и приемного котлованов длинной, соответственно, 8-13м и 1,5-2,5м; устройство упора из шпал или железобетонных блоков с металлической плитой; устройство приямка для сваривания наращиваемой трубы; укладку и закрепление направляющих из прокатных профилей с целью задания проектного уклона; установка и закрепление домкратов; укладку на направляющие первого звена трубы и крепление на ней насадки.

Прокол состоит: установка удлинительного патрубка длинной 1м между домкратом и вдавливаемой трубой; предельное вдавливание трубы; снятие давления, путем включения домкрата на обратный ход; замена 1м удлинительного патрубка на 2м; повторное выполнение всех операций при 3м и 4м длине удлинительного патрубка; наращивание прокладываемой трубы с проверкой качества сварного соединения; в дальнейшем давление вдавливания передается через приваренную трубу с повторением всех предшествующих операций; вместо удлинительного патрубка также используется шомпол-труба меньшего диаметра, короче вдавливаемой трубы на длину рабочего хода домкрата с отверстиями 50-60 мм для установки шпилек;

После окончания прокола срезают наголовник в приемном котловане. Для облегчения прокола иногда предварительно бурят лидерные скважины.

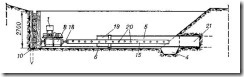

Сущность метода продавливания заключается в горизонтальном вдавливании стальной трубы с открытым концом диаметром от 529 до 1620 мм в песчаные или мало связные грунты, с периодическим или непрерывным удалением грунта, который при этом заполняет трубу ручным или механическим способом (см. рис. 11).

Рис. 11 Прокладка труб методом продавливания.

Рис. 11 Прокладка труб методом продавливания.

1 – масляный насос; 4 – приямок для стыковки труб; 5 – прокладываемые трубы; 6 – направляющие рамы; 8 – гидродомкраты; 10 – упоры свайные; 15 – шомпол; 18 – нажимная балка; 19 – наголовник; 20 – отверстия для штырей; 21 – открытый торец трубы.

Длинна горизонтального ствола может достигать 80м. Для продавливания используют гидравлические домкраты, количество которых зависит от диаметра трубы и свойств грунта. Данным способом прокладывают , как рабочие неизолированные металлические трубы, так и трубы-кожухи с последующей укладкой рабочих труб из возможных различных материалов.

Подготовительные работы включают в себя: откапывание рабочего котлована, размеры которого должны быть больше на 2-3м по длине и на 1-2 м по ширине габаритов трубы предназначенной для продавливания. Дальнейшие подготовительные работы ни чем не отличаются от способа вдавливания.

Продавливание отличается от способа прокола лишь тем, что усилие на продавливаемую трубу передаются через шомпол со штырями на наголовник, который одевается на конец трубы не осуществляющий продавливание. Из-за этого цикл продавливания увеличивается по сравнению с циклом прокола за счет времени снятия и одевания наголовника и извлечения из трубы грунта. Грунт из трубы удаляется в основном вручную укороченной лопатой с тележкой или роликовым совком. Наиболее эффективно применение способа гидромеханизации, при котором воду подают к забою по трубам диаметром 38мм под давлением 2-4 атм. Пульпа самотеком стекает в приямок, откуда ее откачивают насосом.

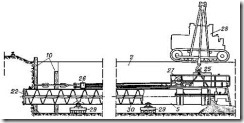

Метод горизонтального бурения заключается в одновременном бурении горизонтальной скважины и прокладки в ней трубы (см. рис. 12). Диаметр прокладываемых труб составляет 100…1000мм. Длинна проходки от 20 до 45 м в песчаных грунтах и до 100м в связных. Поступательное усилие вдавливания и направление вдавливания передается через свай при помощи лебедок. Широко используется способ гидромеханизации.

Рис. 12 прокладка труб горизонтальным бурением.

2 – рабочий котлован; 5 – прокладываемая труба; 10 – сваи; 22 – буровая коронка; 25 – двигатель; 26 – полиспаст; 27 – лебедка; 28 – трубоукладчик; 29 – роликовая опора; 30 – шнек.

Вибропрокалывание пневмопробойниками используется в связных и несвязных грунтах при наличии в них камня, кирпича, обломков деревьев и т.д. при прокладке труб диаметром до 400 мм. Применение пневмопробойников также эффективно при замене старых труб (пневмопробойник располагают в торце трубы и выдавливают ее с противоположной стороны без вскрытия грунта). В пневмопробойнике создаются продольные колебания за счет ударника, находящегося в корпусе под действием сжатого воздуха, подаваемого по резиновому шлангу от компрессора. Пневмопробойник может сам образовывать уплотненный ствол в связных грунтах, забивать стальные трубы или кожухи, затягивать асбестоцементные трубы и т.д.

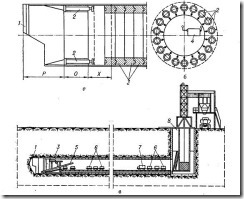

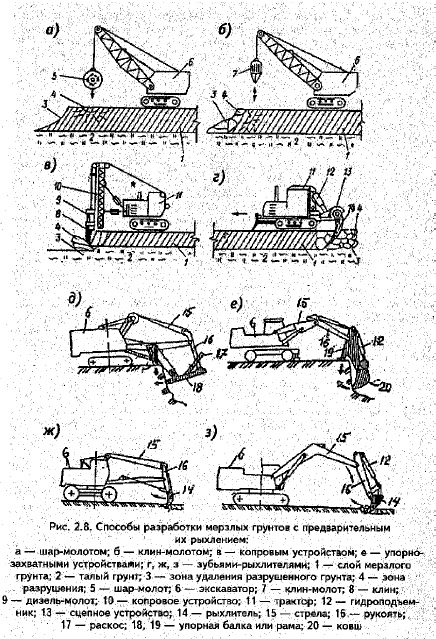

Щитовая проходка применяется при устройстве протяженных тоннелей диаметром до 5 метров на глубине до 25 метров – в несвязных и малосвязных грунтах. Последовательность выполнения работ можно разбить на три стадии.

Первая стадия (подготовительная) состоит в устройстве монтажной (начальной) шахты для опускания оборудования, подвода к забою электроэнергии, сжатого воздуха, воды и т.п., а также устройства вентиляции.

Вторая стадия включает в себя 1) разработку грунта в забое под прикрытием щита, 2) сборку обделки, 3) продвижение щита, 4) нагнетание цементного раствора за обделку.

Конструкция щита представлена на рис. 13, и состоит из режущей части (выполненной в виде режущего козырька препятствующего обрушению грунта во внутрь), системы домкратов предназначенной для вдавливания щита в грунт и хвостовой части позволяющей под прикрытием осуществлять монтаж сборной обделки. Домкраты упираются в собранную обделку выработки и позволяют корректировать направление проходки. Удаление грунта из забоя осуществляют при помощи ленточных транспортеров, а на поверхность его поднимают в бадьях или вагонетках. Сразу после устройства очередного кольца обделки, не допуская осадки породы, в заборное пространство нагнетают цементный раствор под давлением 5…6 атмосфер.

Третья стадия заключается в прокладке коммуникаций и устройстве постоянной обделки. Средняя скорость проходки за смену составляет 1,5…6 метров.

Рис. 13. Щитовая проходка. а) схема щита; б) размещение домкратов; в) схема щитовой проходки.

1 – нож; 2 – гидродомкраты; 3 – сборная крепь (тюбинги); 4 – золотниковый переключатель; 5 – ленточный скребковый конвейер; 6 – вагонетки; 7 – мотовоз; 8 – шахта.

Штольневая проходка выполняется при устройстве относительно коротких, но глубоких выработок (см. рис. 14). С этой целью устраивают опускные шахты, через которые подают необходимые механизмы и материалы, а также извлекают на поверхность разрабатываемый вручную в забое грунт. Средняя скорость проходки составляет 1…1,5 м в смену в зависимости от размеров штольни и типа грунта.

Рис. 14. Прокладка труб в штольне.

8 – шахта; 13 – кран; 14 – дорога; 15- крепление штольни; 16 – труба; 17 – тележка.

4. Особенность разработки мерзлых грунтов.

Для обеспечения разработки мерзлых грунтов применяются следующие методы:

• предохранение от промерзания;

• рыхление;

• непосредственная разработка мощными машинами;

• оттаивание мерзлых грунтов.

Предохранение от промерзания или уменьшение глубины промерзания производят с помощью увеличения пористости грунта путем: вспахивания грунта, утепления его теплоизоляционными материалами и внесением растворов с низкой температурой замерзания ( CaCl2, NaCl). Предохранение выполняют задолго до наступления холодов путем его вспахивания с боронованием, глубинного рыхления, укрытия утепляющими материалами и химической обработки.

Для вспахивания грунта применяют различные плуги с глубиной рыхления не менее 35 см и рыхлители с глубиной рыхления 50-70 см. Затем грунт боронуется на глубину 15-20 см. При глубоком рыхлении (на глубину 1,3 - 1,5 м) используют одноковшовые экскаваторы с ковшом вместимостью 0,4-0,65 м3, при этом грунт разрабатывается навымет и укладывается на место смежной (предыдущей) проходки.

В качестве утепляющих материалов используются местные материалы: сухие листья, торф, опилки, солома, камыш, шлак и др. Могут применяться и полимерные материалы: пленки, пенопласт и т.д. Иногда грунт перед вспахиванием подвергают химической обработке, т.е. прибегают к пропитке поверхностного слоя грунта хлористым кальцием и натрием, нитрит- нитратом натрия, которые понижают температуру замерзания воды в грунте (до -30°С).

Однако, когда грунт не удалось своевременно предохранить от замерзания, и по графику работ грунты необходимо разрабатывать в зимнее время, т.е. в мерзлом состоянии, то в этом случае приходится либо их оттаивать, либо разрабатывать в мерзлом виде с использованием рыхлителей.

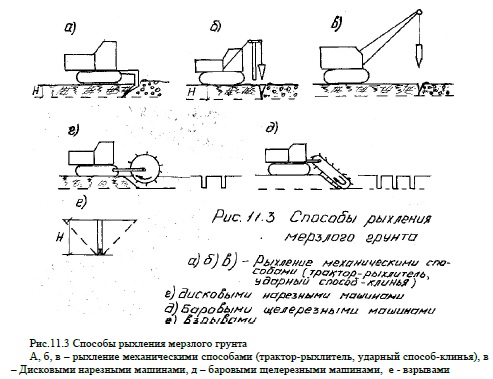

Рыхление мерзлых грунтов применяют в случаях, когда их мощность превышает 40 см. Рыхление производят взрывами или механическим дроблением и резанием.

При малой глубине промерзания грунт рыхлят с помощью тракторных рыхлителей (до 0.7 м).. При большей глубине рыхление ведут сколом клиньями или дроблением ударами или дисковыми и баровыми щелерезными машинами, а также взрывным способом. (Рис.11.3, 11.3а).

Для рыхления мерзлого грунта механическим способом при разработке котлованов используют навесные (статические) рыхлители и землеройно-фрезерные машины, а также баровые машины (для нарезки мерзлого грунта на блоки), а при разработке траншей - дисковые экскаваторы, фрезерные и баровые машины; при вертикальной планировке площадки - навесные рыхлители. Эти машины работают обычно вместе с экскаваторами, которые разрабатывают как разрыхленный мерзлый, так и немерзлый (талый) грунт (Рис. 11.3.а).

Непосредственная разработка грунта без рыхления возможна при небольшой глубине промерзания до 0,25 м обычными мелкими экскаваторами, а при глубине до 0,4 м крупными строительными экскаваторами. Разработка грунта экскаваторами при отрицательных температурах затрудняется намерзанием грунта. Намерзание имеет место и в кузовах автосамосвалов. Это уменьшает полезную емкость ковша и кузова, увеличивает продолжительность погрузки и выгрузки. Ручная очистка очень трудоемка, поэтому применяют специальные меры:

• периодическая поливка ковшей и кузова растворами хлоридов;

• обмазка кузова смесью битума с отработанным маслом и покрытие сверху слоем раствора CaC2.

Для обогрева кузова применяются также выхлопные газы, которые пропускаются по каналам в днище кузова.

Основным условием успешной разработки грунта в зимних условиях и предотвращение его от замерзания является большая скорость и непрерывность разработки забоя. Слой снега следует убрать только перед непосредственной разработкой забоя.

Дата добавления: 2017-01-29; просмотров: 3548;