Визначення продуктивності

Технічна продуктивність, м3/год, ущільнювальних машин безперервної дії становить:

,

,

де В — ширина смуги ущільнення, м; b — ширина перекриття суміжних смуг ущільнення при b = 0,1 м; V — середня швидкість руху машини, км/год; h — товщина шару ущільнення, м; m — необхідна кількість проходів по одному сліду.

Лекція 15

МАШИНИ ДЛЯ ПАЛЬОВИХ РОБІТ

При спорудженні приміщень використовують пальові фундаменти. Порівняно з іншими типами фундаментів вони дозволяють у 2 - 3 рази зменшити об'єм земляних робіт, скоротити в 1,5 - 2,0 рази витрати бетону, зменшити на 20% трудомісткість робіт нульового циклу, скоротити терміни будівництва.

Існує кілька способів улаштування пальових фундаментів. Найпоширенішим є спосіб, при якому в ґрунт заглиблюють готову палю шляхом забивання, вібрації, вдавлювання або їх комбінації. Залізобетонні палі переважно квадратного перерізу, рідше — металеві і дерев'яні. Застосовують також палі круглого перерізу і палі-оболонки. Круглі палі інколи загвинчують.

Влаштовують також фундаменти з буронабивними палями й пальові фундаменти у витрамбуваних котлованах. У першому випадку бурять свердловину, розширюють її нижню частину, потім заповнюють бетоном, закладаючи необхідну арматуру. В другому випадку свердловину роблять шляхом ущільнення трамбуванням, тобто ущільнюючи ґрунт. У міру буріння свердловину заповнюють щебенем або бетонною сумішшю, які також трамбують. Ці способи дають змогу зменшити вартість пальових фундаментів. Для пальових робіт використовують копрове обладнання й пальові заглибники. Перші застосовують також при спорудженні в ґрунті шпунтових стін, які влаштовують заглибленням у ґрунт впритул один до одного металевих стержнів спеціального профілю— шпунтів. Шпунтові стіни необхідні при водозниженні та в деяких інших випадках. Після закінчення роботи шпунти витягують.

Копрове обладнання

Копрове обладнання виготовляють як навісне на тракторах, автомобілях, екскаваторах і як спеціальні машини на рейковому ходу.

Рейкові копри використовують на будівництві великих промислових і гідротехнічних об'єктів Із великими обсягами пальових робіт для заглиблення важких паль завдовжки 12—16 м та більше, а також похилих паль. Їх комплектують пароповітряними та дизельними молотами.

Найпоширеніші навісні копри, які мають енергетичну автономність, мобільність і маневреність, високу механізацію допоміжних операцій. За конструктивним виконанням їх поділяють на універсальні, напівуніверсальні й прості. Перші забезпечують повний оберт платформи, де встановлена копрова стріла, зміну вильоту і робочий нахил копрової стріли (необхідно для заглиблення нахилених паль); другі — тільки поворот платформи або робочий нахил копрової стріли для заглиблення вертикальних паль.

Копрова установка має двигун, трансмісію, систему керування, ходове та вантажопідіймальне обладнання й комплектується пальовим заглибником (молотом).

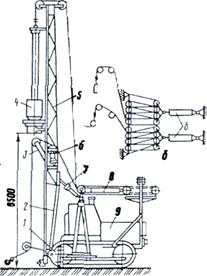

Схема копрової установки на базі трактора наведена на рис. 15.1. На базовому тракторі 9 встановлено шоглу 5 .з напрямними, в яких може переміщуватися дизель-молот 4. Щогла 5 закріплена на поворотній рамі 2, здатній нахилятися до 5° вперед і назад за допомогою двох гідроциліндрів 7 відносно шарнірів на кронштейні 1.

Гідроциліндри 7 також призначені для переведення щогли в транспортне (горизонтальне) положення. Крім того, копрова щогла за допомогою гідроциліндрів може переміщуватися вздовж поздовжньої осі машини. Це дає змогу швидко і точно встановити палю в потрібній точці та під певним кутом.

Рис. 15.1. – Схеми копрової установковки (а) та гідрополіспастів (б):

1 — кронштейн; 2 — поворотна рама, З — стріла; 4 — дизель-молот; 5 — щогла; 6 — гідроциліндр повороту стріли; 7 — гідроциліндр нахилу поворотної рами; 8— гідроциліндр поліспаста; 9 — базовий трактор

Молот і палю піднімають окремо за допомогою двох канатних гідрополіспастів, рухомі обойми яких з'єднані зі штоками гідроциліндрів 8. Під молот палю встановлюють за допомогою стріли З, що висувається вперед гідроциліндром 6 і яку прибирають поміж напрямних при забиванні палі.

Пальові заглибники

За способом заглиблення пальові заглибники бувають ударні, вібраційні, статичні й комбіновані. Їх вибір залежить від щільності ґрунту і параметрів заглиблюваних елементів.

Ударним способом забивають дерев'яні, металеві, залізобетонні палі та шпунти практично в будь-які ґрунти. При цьому маса ударної частини молотів повинна дорівнювати масі залізобетонних паль (при довжині палі понад 12м) або перевищувати її в 1,5 рази (при довжині палі до 12 м).Вібраційний спосіб застосовують при заглибленні паль в піщані та водонасичені ґрунти.

Статичне заглиблення відбувається шляхом загвинчення або вдавлювання у ґрунти, які не містять великих кам'янистих включень. Вдавлювання і вібровдавлювання застосовують для коротких (до 6м) паль. За видом споживаної енергії розрізняють механічні, пароповітряні, гідравлічні, дизельні та електричні пальові заглибники (молоти).

Механічний молот — найпростіший вид пальового заглибника. Його ударна частина масою 1000—3000 кг піднімається на 2—4 м фрикційною лебідкою. При розгальмуванні барабана лебідки ця ударна частина падає вниз і відбувається удар. Такі молоти можна використовувати для забивання паль завдовжки до 3—5 м.

Серед їх переваг: проста конструкція; можливість регулювати роботу молота за рахунок зміни висоти піднімання ударної частини; довговічність; низька вартість. Недоліком є мала частота ударів (4—10 хв-1).

Пароповітряні молоти використовують енергію стиснутого повітря або пари. Їх комплектують компресорними станціями або парогенераторами. Розрізняють пароповітряні молоти простої і подвійної дії.

Пароповітряний молот простої дії (рисунок 15.2) має циліндр 2, який може пересуватися по поршню 3. Останній штоком 4 з'єднаний з наголовником палі 5. На циліндрі 2 встановлено розподільний пристрій 1. Коли пара або стиснуте повітря надходять у циліндр, останній піднімається, розподільний прилад перемикається, з'єднуючи порожнину циліндра з атмосферою, а циліндр падає, наносячи удар і забиваючи палю. Такі молоти відносно прості в експлуатації. Однак вони великогабаритні і мають малу частоту ударів (до 50 хв-1), тому їх застосовують рідко.

Пароповітряні молоти подвійної дії використовують частіше. Вони працюють автоматично з частотою ударів 100—300 хв-1, маса ударної частини до 2250 кг. Їх застосовують для забивання і вилучення паль в гідротехнічному будівництві. Пароповітряний молот подвійної дії (рисунок 15.3) має корпус 2, з'єднаний з наголовником 1 палі, в корпусі переміщується поршень 3.

Рис. 15.2 – Схема пароповітряного молота

простої дії: 1 – розподільний пристрій; 2 – циліндр;

3 – поршень; 4– шток; 5–наголовник палі

Рис. 15.3 – Схема пароповітряного молота

подвійної дії: 1 – наголовник палі; 2 – корпус;3 – поршень;

4 – розподільний пристрій

Стиснуте повітря чи пара підводяться через автоматичний розподільний пристрій 4. Коли енергоносій подають у нижню порожнину, верхня з'єднується з атмосферою і поршень рухається вверх.

Потім розподільний пристрій перемикається і поршень рухається вниз під дією власної маси та тиску енергоносія й наносить удар, заглиблюючи палю.

Такі молоти можна використовувати для забивання вертикальних і похилих паль, а також для виконання робіт під водою (на глибині до 20 м). Ці молоти мають порівняно невеликі габаритні розміри, високу продуктивність. Їх недоліки такі: велика маса нерухомих частин (60—70% загальної маси молота); можливість заглиблення лише легких паль та шпунтів; потреба в дорогих і громіздких компресорних станціях або парогенераторах.

Гідравлічні молоти

Гідравлічні молоти за принципом роботи аналогічні пароповітряним, але порівняно з ними у гідравлічних вищий ККД (0,55—0,65) і менша у 8—10 разів маса приводної станції; вони компактніші, надійніші, менше створюють шуму, простіші в експлуатації, їх можна навішувати на екскаватори, крани та всі інші копрові пристрої. Енергія удару становить 3,5—120 кДж при частоті ударів 50—170 хв-1, маса ударної частини 210—7500 кг. Гідравлічні молоти можна використовувати для забивання паль і металевого шпунта у складних геологічних умовах при чергуванні шарів ґрунту різної щільності. За принципом роботи вони бувають простої і подвійної дії. В перших піднімання ударної частини відбувається примусово, а робочий рух — під дією сили ваги, у других на ударну частину при холостому та робочому русі діє робоча рідина.

Ударна частина гідромолота простої дії (рисунки 15.3, а) переміщується за трьома напрямними трубчастими штангами 5. Останні закріплені у верхній 2 і нижній 1 траверсах з пазами 4, якими молот ковзає по напрямних копрової щогли. Молот підвішується до підіймального ремболта 3. До нижньої траверси знизу прикріплено наголовник 8 для паль, а також встановлено гідроциліндр-штовхач 7. У напрямних штангах розташовані гідроакумулятори й механізм керування.

|

Рис. 15.4 – Схема гідромолота простої дії: а – зовнішній вигляд; б – гідросхема; 1, 2– нижня і верхня траверси; 3 – ремболт; 4 – паз; 5 – напрямна штанга; 6 – ударна частина; 7 – гідроциліндр-штовхач; 8 – наголовник палі; 9, 14 – відповідно напірний і зливний гідроакумулятори; 10 – гідророзподільник; 11 – гідронасос; 12 – бак для робочої рідини; 13 – запобіжний клапан; 15 – клапан

Гідросхема автоматичної системи керування гідромолотом простої ди (рисунок 15.3, б) має гідроциліндр-штовхач 7, напірний 9 і зливний 14 гідроакумулятори, клапан 15 та гідрокерований двопозиційний золотник (паророзподільник 10). Бак 12 для робочої рідини, гідронасос 17 і запобіжний клапан 13, а також привод гідронасоса (тобто в цілому насосна станція) встановлюються окремо й з'єднуються з гідромолотом шлангами.

Робочий цикл гідромолота починається із зарядження гідроакумулятора 9 до тиску Р1 (показано на схемі). При цьому клапан 15 перебуває у нижньому положенні, оскільки тиск у нижній його порожнині, з'єднаній зі зливом, відсутній, а порожнина гідроакумулятора 9 від'єднана від поршневої порожнини гідроциліндра 7. Мастило від насоса надходить у штокову порожнину гідроциліндра 7, опускаючи поршень і заряджаючи гідроакумулятор 9.

Досягнувши тиску Р1, золотник гідророзподільника 10 перемикається, мастило від насоса потрапляє до нижньої порожнини клапана 15, перемикає його, після чого через клапан йде до поршневої порожнини гідроциліндра 7. Гідроциліндр-штовхач розганяє ударну частину вгору, при цьому рідина, накопичена в гідроакумуляторі 9, також надходить до поршневої порожнини гідроциліндра-штовхача, прискорюючи його рух. Ударна частина розганяється і далі рухається вгору по напрямних штангах за інерцією. При спаді тиску в гідроакумуляторі 9 до значення Р2 золотник розподільника, перемкнувшись, з'єднує нижню порожнину клапана 15 зі зливною лінією. Клапан пересувається вниз, перекриваючи напірну лінію і з'єднуючи зливну з гідроакумулятором 14. Одночасно ударна частина піднімається, потім падає, наносячи удар, який заглиблює палю. Далі цикл повторюється. Зливний гідроакумулятор 14 призначений для зменшення швидкості руху рідини у зливній магістралі при опусканні поршня гідроциліндра 7.

Виготовляють також гідромолоти простої дії з кількома циліндрами-штовхачами і механізмом закачування газу в газові порожнини гідроакумуляторів. Наявність напірного гідроакумулятора дає змогу зменшити встановлену потужність насосної станції, оскільки енергія, яка виробляється станцією протягом циклу, передається ударною частиною у вигляді імпульсу. При використанні імпульсного впливу на ударну частину при її розгоні створюється додатковий силовий імпульс, який передається на палю, що збільшує ефект заглиблення. Використання автоматичної системи керування гідромолотом дозволяє збільшити частоту ударів.

Гідромолот подвійної дії (рисунок 15.4) має ударну частину 3, яка переміщується в трубі 2, у нижній частині якої прикріплено шабот 1, а до нього монтується наголовник палі або інший робочий орган. Ударна частина переміщується за допомогою робочого гідроциліндра 5. В одному блоці з робочим гідроциліндром виготовлено розподільний золотник 8 та гідроакумулятор 10. Золотник може рухатися під дією пружини 15. З метою спрощення на схемі не наведено окремі конструктивні елементи.

Гідромолот приводиться в дію від насоса 11. Цикл його роботи складається з розгону ударної частини вгору, гальмування її перед верхньою мертвою точкою (ВМТ), розгону вниз й удару по шаботу. Всі переміщення ударної частини відбуваються при швидкості, що змінюється, тобто ділянок стабільного руху немає. Це дає змогу зменшити хід поршня і збільшити частоту ударів. Гідромолот подвійної дії працює таким чином. У початковому положенні (показано на схемі) ударна частина лежить на шаботі, золотник під дією пружини встановлений у верхньому положенні, поршень гідроакумулятора 10 також перебуває в цьому положенні. Після вмикання гідронасоса мастило під тиском по каналах 9 і 14, через канали золотника 8 і канал 16 потрапляє у штокову порожнину гідроциліндра 5. Мастило з поршневої порожнини гідроциліндра через канал 7 і виточку золотника надходить у зливний канал 12. Поршень робочого гідроциліндра разом з ударною частиною починає прискорено рухатися вгору. Одночасно частина мастила, що подається насосом, йде до поршневої порожнини гідроакумулятора 10, зміщуючи його поршень

Рисунок 15.4 – Схема гідромолота подвійноі дії:

1 — шабот, 2 — труба; 3 — ударна частина; 4 — зворотний талан; 5 — робочий гідроциліндр; 6, 7 — канали для надходження робочої рідини; 9 — розподільний золотник; Р, 12 — напірний і зливний канали; 10 — гідроакумулятор; 11 — тюж: 13 — замкнена порожнина; 14, 16 — канали; 15 — пружина

донизу. При цьому шток поршня входить у замкнену порожнину 13, стискаючи в ній мастило. Таким чином, порожнина 13 і шток поршня робочого гідроциліндра 5 утворюють гідравлічну пружину. В кінці переміщення вверх поршень робочого гідроциліндра перекриває канал 7, відповідно тиск у поршневій порожнині робочого циліндра і каналі 6 підвищується. Під дією цього тиску золотник 8 пересувається униз (наведено пунктиром), перекриваючи канали 7 і 16. Поршнева порожнина робочого гідроциліндра 5 з'єднується з напірним каналом 9, а штокова — зі зливним 12. Починається гальмування ударної частини, мастило з поршневої порожнини робочого гідроциліндра та від насоса подається в гідроакумулятор 10, заряджаючи його і стискаючи гідравлічну пружину (мастило в порожнині 13). Після зупинки ударної частини у ВМТ починається її розгін униз під дією ваги та тиску мастила на поршень робочого циліндра. Після досягнення ударною частиною швидкості, яка визначається подачею насоса та площиною поршня робочого гідроциліндра 5, гідроакумулятор починає розряджатися, витискуючи мастило у поршневу порожнину гідроциліндра 5 і збільшуючи швидкість руху ударної частини. Поршень гідроакумулятора 10 при цьому піднімається. У кінці ходу вниз ударна частина 3 наносить удар по шаботу 1, занурюючи палю. При русі поршня вниз відкривається спочатку канал зворотного клапана 4, потім сам клапан, з’єднуючи поршневу порожнину зі штоковим і зливним каналами 12. Тиск у поршневій порожнині падає й золотник 8 під дією пружини 15 переміщується угору. Далі цикл повторюється

Гідромолоти подвійної дії використовують як змінне навісне обладнання на гідравлічні екскаватори 2-, 3- і 4-ї розмірних груп. Ці гідромолоти закріплюють на рукоятці замість ковша зворотної лопати або навішують безпосередньо на ківш. Крім пальових робіт, такі молоти застосовують для руйнування дорожнього покриття, ущільнення ґрунту, при реконструкції будівельних конструкцій. Робочі органи прикріпляються до шабота або виготовляються як єдине ціле з ним. При навішуванні на екскаватор гідромолоти приводяться в дію від його гідросистеми. Для віброізоляції базової машини при роботі з гідромолотом стрілу екскаваторного обладнання встановлюють у плаваюче положення.

Дизельні молоти

Дизельні молоти одержали в будівництві велике поширення. За принципом роботи вони є двотактними дизельними двигунами з вільно рухомим поршнем або циліндром. Розрізняють дизель-молоти штангові й трубчасті. Штанговий дизель-молот (рисунок 15.5) має масивне лите ковадло 9, до нижньої частини якого через сферичний підп'ятник прикріплено наголовник 10, що надягається на палю. На ковадлі зроблено пази для переміщення молота по напрямних копрової щогли. Як єдине ціле з наковадлом виготовлено поршень 1, у верхній частині якого встановлені компресійні кільця 2 і форсунка 3. В наковадлі є місткість для палива — дизельного пального та змонтований паливний насос високого тиску 8 (наведено умовно). У ньому ж закріплені нижні частини двох циліндричних штанг 7, по яких може рухатися ударна частина молот-циліндра 6. На цих же напрямних штангах встановлено захватний пристрій — "кішка" 5. У верхній частині напрямні штанги 7 закріплені в траверсі 4, де також є пази для переміщення по напрямних копрової щогли.

Перед початком роботи дизель-молот піднятий у верхню частину копрової щогли, у наголовник заведена паля. Його маса передається на палю. Циліндр вимкнутого дизель-молота перебуває у нижньому положенні й надягнутий на поршень. Дизель-молот запускають таким чином. "Кішку", заздалегідь закріплену на траверсі, звільняють і опускають за допомогою лебідки по напрямних штангах униз. Вона автоматично захоплює нижню частину.

Рисунок 15.6 – Схема штангового дизель-молота:

1 – поршень; 2 – компресійне кільце; 3 – форсунка; 4 – траверса;

5 – захватний пристрій –"кішка"; 6 – молот-циліндр;7 – штанга;

8 – паливний насос високого тиску; 9 – ковадло, 10 – наголовник палі

Потім вмикають лебідку копрового обладнання на підйом і піднімають "кішку" з ударною частиною. У верхньому положенні вона закріплюється на траверсі й автоматично звільняє ударну частину. Остання, ковзаючи по напрямних штангах, падає вниз і циліндр надягається на поршень. Завдяки наявності компресорних кілець повітря з циліндра вийти не може, воно стискається, дуже нагріваючись (до температури понад 700°С).

Наприкінці падіння ударна частина штирем натискує на важіль паливного насоса високого тиску. Останній подає порцію пального до встановленої в центрі поршня форсунки, яка розпилює його в атмосфері розігрітого повітря. У результаті пальне займається і згоряє. За рахунок виділеного тепла продукти згоряння в циліндрі розширюються і підкидають ударну частину — циліндр догори. Ударна частина рухається вгору, ковзаючи по напрямних штангах, уповільнюється і падає знову. Робота дизель-молота відбувається в автоматичному режимі. Висоту піднімання ударної частини регулює оператор шляхом зміни витрат пального, що подається. Наприкінці заглиблення палі оператор перекриває подачу пального, і дизель-молот вимикається.

Трубчасті молоти (рисунок 15.6) виготовляють з повітряним або водяним охолодженням. Ударна частина трубчастого дизель-молота — поршень 4, що рухається у відкритій згори трубі. До нижньої частини цієї труби прикріплено шабот 6, а до останнього — наголовник палі. У трубі є вентиляційні вікна 2 і паз, вздовж якого може пересуватися "кішка" 3. На трубі встановлено паливний насос низького тиску 5.

Для запуску трубчастого дизель-молота за допомогою лебідки копрової установки опускають "кішку", яка захоплює поршень. Потім їх піднімають. "Кішка" у верхньому положенні закріплюється на трубі і звільнює поршень. Останній падає донизу, ковзаючи в трубі, і натискує на важіль паливного насоса. Насос впорскує порцію пального у заглиблення шабота. При подальшому падінні поршень перекриває вентиляційні вікна. Завдяки наявності компресійних кілець на поршні повітря в трубі стискається і нагрівається. У кінці падіння поршень ударяється, об шабот, заглиблюючи палю. Одночасно за рахунок удару розпилюється пальне, яке займається, підкидаючи догори поршень та створюючи додатковий реактивний вплив на палю. Поршень рухається угору, відкриває вікна 2, простір всередині труби вентилюється. Подальша робота молота відбувається в автоматичному режимі. Трубчасті дизель-молоти інколи оснащуються пневмобуфером, що дає змогу підвищити частоту ударів до 70 хв-1.

Електричні молоти умовно поділяють на вібраційні — вібро-заглибники й ударно-вібраційні, або вібромолоти. Віброзаглибники передають елементам, що заглиблюються (або виймаються), коливання певної частоти, амплітуди, напряму, внаслідок чого забезпечуються ці процеси. Робота віброзаглибників грунтується на різкому зменшенні коефіцієнта тертя між грунтом і поверхнею елемента під дією коливань.

Віброзаглибники

Віброзаглибник (рисунок 15.7) міцно з'єднаний з палею або шпунтом за допомогою наголовника 1. На останньому закріплено віброзбудник 2 з парною кількістю горизонтальних валів, що синхронно обертаються в протилежні боки і мають закріплені дебаланси. При обертанні останніх виникає сумарна відцентрова сила, спрямована вертикально, — збурююча сила, Н:

,

,

де  — сумарна маса дебалансів, кг; е — ексцентриситет дебалансів, м; ω — кутова швидкість дебалансних валів, рад/с.

— сумарна маса дебалансів, кг; е — ексцентриситет дебалансів, м; ω — кутова швидкість дебалансних валів, рад/с.

Дебалансні вали одержують обертання від електродвигуна З через пасову, ланцюгову або зубчасту передачі.

У віброзаглибнику двигун піддається вібраційному впливу (рисунок 15.7, а). Це негативно познається на його роботоздатність і збільшує кількість коливальних частот, що зменшує амплітуду їх коливань. Для низькочастотних віброзаглибників (300—500 хв"1) це не суттєво, а високочастотні (700—1500 хв'1). В останніх електродвигун 3 та додаткова привантажувальна плита 4 з'єднані з віброзбудником через пружини 5.

Вібромолоти забезпечують заглиблення паль у міцний ґрунт. У найпростішому вібромолоті (рисунок 15.8) віброзбудник І зв'язаний з наголовником 2 за допомогою пружин 3. У процесі роботи віброзбудник 1 виконує вертикальні коливання, завдаючи періодичних ударів по наголовнику, які сприяють заглибленню палі.

Рисунок 15.7. – Ві6розагли6ники з коливним (а) та віброізольованим (б) двигунами:

1 — наголовник; 1 — віброзбудник; 1 — електродвигун, 4— привакгажуяалиа мита; 5 — пружина

Рисунок 15.8. – Схема вібромолота:

1 — віброзбудник; 2 — наголовник; 3 — пружина

Головний параметр молотів ударної дії — енергія удару. Для пароповітряних і гідравлічних молотів подвійної дії і дизель-молотів енергія удару, Дж, становить:

,

,

де G — вага ударної частини молота, Р; р — середній ефективний тиск у робочому циліндрі. Па; S — робоча площина поршня молота, м2; H— робочий хід ударної частини молота, м; η — ККД молота (для штангових дизель-молотів η = 0,35...0,4, трубчастих — П= 0,55...0,6).

Для пароповітряних і гідравлічних молотів простої дії енергія удару, Дж, дорівнює

.

.

Змінна продуктивність пальового обладнання (паль за зміну) така:

,

,

де  — тривалість зміни, год;

— тривалість зміни, год;  — тривалість робочого циклу при заглибленні однієї палі, год;

— тривалість робочого циклу при заглибленні однієї палі, год;  ,

,  — час заглиблення палі, год, який визначають за даними контрольного заглиблення палі;

— час заглиблення палі, год, який визначають за даними контрольного заглиблення палі;  — час, необхідний для виконання допоміжних операцій, год, і переїзду машини, підтягування, піднімання та орієнтації палі тощо.

— час, необхідний для виконання допоміжних операцій, год, і переїзду машини, підтягування, піднімання та орієнтації палі тощо.

Лекція 16

Дата добавления: 2016-12-08; просмотров: 1148;