Захолаживание танков.

Захолаживание осуществляется за счет работы установки сжижения газа, либо за счет подачи сжиженного газа с берега.

Жидкость направляется по конденсатной линии на верхний распыл – капельки жидкости, падая вниз и испаряясь, производят охлаждение танка по всему объему. В зависимости от типа судна, материала изготовления танка инструкции завода- строителя дают рекомендации по скорости захолаживания и минимальным и максимальным температурам груза и танка перед началом перед началом погрузки. Слишком быстрое охлаждение танка может привести к возникновению трещин и разрушению металла.

Обычно скорость захолаживания 4¸5° в час, но может достигать и 10° в час. Например, на этиленавозах допускается скорость захолаживания 10° в час, при достижении температуры - 80°С можно начинать погрузку.

Погрузка.

Погрузку необходимо начинать с малой интенсивностью, что обеспечит:

- равномерное охлаждение грузовой системы

- предотвращение гидравлических ударов

- правильное поступление груза и отсутствие протечек

- предотвращение образовнаия статического электричества.

Погрузка с отводом пара на берег обеспечивает более высокую скорость погрузки. Если пары на берег не сдаются, то используется установка повторного сжижения газа. Погрузка производится по жидкостной судовой магистрали в нижнюю часть танка. На больших судах скорость погрузки доходит до 500 м3 в час на клапан. При увеличении давления в танках необходимо уменьшить скорость погрузки.

При достижении расчетного уровня заполнения танка необходимо закрыть грузовой клапан на танке. Клапан закрывать необходимо постепенно, чтобы избежать гидравлического удара.

Выгрузка.

Перед началом выгрузки производятся замеры температур, давления, уровня груза и отбор проб.

Выгрузка производится грузовыми насосами. Выгрузка может быть с возвратом пара с берега и без возврата. В последнем случае часть жидкости из жидкостной магистрали отбирается и направляется в испаритель, где превращается в пар, который направляется в верхнюю часть танка для поддержания соответствующего давления. Обычно поддерживается давление порядка 100 мбар.

Иногда используется грузовой компрессор – отсасывает пары из одного танка и после сжатия, горячие пары направляет в выгружаемый танк.

Если в береговых емкостях груз хранится при более высоком давлении и более высокой температуре, то последовательно после погружного насоса подключается бустерный насос и через подогреватель сжиженный газ направляется в береговой трубопровод.

Ответственный момент окончание выгрузки – чтобы предотвратить кавитацию, гидравлические удары и добиться минимально-возможного (или необходимого) уровня груза в танке, необходимо внимательно контролировать параметры в танке и насоса, создавать необходимый подпор на всасывании и прикрытием нагнетательного клапана регулировать производительность и напор насоса.

Смена груза.

В зависимости от того, какой груз перевозился и какой груз подлежит замене, имеются определенные правила подготовки танков (см. таблицу N), однако эти правила могут быть изменены по требованию фрахтователя.

- Удаление жидких остатков груза.

На судах напорного или полу-напорного типа в танке создается давление и остатки дренажируются в другой танк, в Дек-танк или за борт.

- На судах перевозящих сжиженный газ при атмосферном давлении производится выпаривание остатков груза.

Процесс происходит следующим образом: компрессором отсасываются пары из танка и после сжатия, минуя конденсатор, направляются в нижнюю часть танка, в район приемных колодцев насосов; по мере выпаривания, давление в танке возрастает и часть газа стравливается через вентиляционную мачту. На некоторых газовозах в районе колодцев уложены змеевики, в которые направляются горячие пары после компрессора, т.е. в них будет конденсироваться газ и затем направляться в другой танк или за борт.

Процесс выпаривания очень длителен, окончание его обычно определяется по резкому возрастанию температуры в районе колодцев.

Затем следует процесс обогрева танков. Обогрев происходит за счет рециркуляции газа в танке при помощи компрессора, либо при помощи бловера через подогреватель газа. Обогрев ведется до температуры равной температуре окружающей среды.

Следующий процесс – вытеснение из танков паров груза инертным газом или азотом, т.е. процесс инертизации. Продувку танка производят до тех пор, пока концентрация паров груза не снизится до ½ нижнего предела взрываемости смеси. НПВС – это максимальная концентрация паров груза в смеси с инертным газом, ниже которой не происходит образование взрывоопасной концентрации при смешивании с воздухом. НПВС можно определить пользуясь диаграммой взрывоопасности. См. рис.

Процесс дегазации – GAS-Frreeing -процесс замещения атмосферы танка воздухом. Температура танка перед началом вентилирования должна быть выше температуры точки росы воздуха. Для вентиляции используются бловеры, компрессоры, СИГ, производящие сухой воздух. На газовозах полунапорного типа дегазацию можно также производить методом многократного вакуумирования. Во время вентилирования ведется постоянный контроль за составом атмосферы танка – за % содержанием кислорода и % содержанием газа. Входить в танк можно после того, как % содержание кислорода достигнет 21% объема, % содержание углеводородов меньше 1% НПВ, содержание токсичных газов меньше ПДК.

Дегазационные танки необходимо продолжать вентилировать, т.к. большинство паров углеводородов тяжелее воздуха и при неподвижной атмосфере в танках, они будут собираться у днища и в какой-то момент могут образовать взрывоопасную смесь. Многие взрывы случались в танках, которые были освидетельствованы и признаны дегазированными.

Грузовые расчеты.

На большинстве судов сейчас грузовые расчеты производятся на компьютере – имеются соответствующие программы. Однако, необходимо уметь производить вычисления и без компьютера.

Приводим примеры некоторых расчетов.

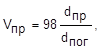

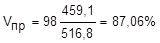

1) газовоз напорного типа грузится пропаном с температурой +10°С. Определить допустимый предел заполнения танков в %.

где dпр- плотность пропана, соответствующая давлению и температуре установки предохранительного клапана,

dпог – плотность при температуре погрузки.

По термодинамическим таблицам, находим:

dпр= 459,1 кг/м3 (t= 45°С, Р=15,5 бар)

dпог= 516,8 кг/м3 (t= +10°С, Р=6,32 бар)

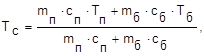

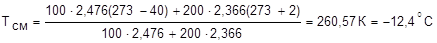

2) в танк загружается пропан 100 т при температуре -40°С и бутан 200 т при t = +2°С. Определить давление в танке и % содержание паров.

- Находим температуру смеси (жидкости):

где m – масса, с – удельная теплоемкость, Т – температура,

сп- 2,476 дж/г×К; сб=2,366 дж/ г×К

- по таблицам для температуры –12,4°С находим давление насыщенных паров:

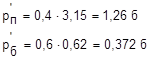

Pn = 3,15 б

Рб= 0,62 б

- молекулярная масса пропана С3Н8 – 44

бутана С4Н10 -58

- количество молей в смеси:

nп= 100/44=2,27; nб= 200/58=3,45;

nсм= 2,27+ 3,45 = 5,72

- молярная доля пропана Fп=2,27/5,72= 0,4

бутана Fб= 3,45/5,72= 0,6

Проверка: 0,4+0,6= 1

- умножением молярной доли на давление насыщенных паров получаем парциальное давление:

- давление в танке:

Давление в манометре:

1,632- 1,013 = 0,62 б

- состав смеси в газовой фазе:

1,26/1,632=0,77 – 77% пропана

0,372/1,632= 0,23 – 23% бутана

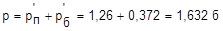

3) необходимо провести продувку танков емкостью 20000 м3 азотом. Предполагается, что кратность обмена будет = 1,5. Сколько тонн азота необходимо заказать, если температура в танке +10°С?

Воспользуемся уравнением Клайперона-Менделеева

P = 1,013 б

V = 20000× 1,5=30000 м3

Т= 273+10=283 К; m=28; R= 8,31 дж/К Моль×К

4) Расчет количества погруженного пропана.

Дано: объем танка V = 4920,41 м3

Взлив h= 13,3 м; дифферент – 0

Температура жидкости tж= -40°С Температура газа –300С

Давление на манометре P = 0,1б

Плотность пропана при t=+15°С d15=0,51 т/м3.

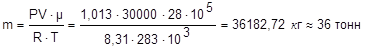

- По калибровочным таблицам по взливу находим объем жидкости

Vж= 4697,73 м3

- Тогда объем занимаемым газом

Vг=Vт– Vж= 4920,41 – 4697,73= 222,68 м3

- По таблице температурного сжатия (расширения) танка находим коэффициент сжатия

Кж =0,99816872

Кг= 0,99846179

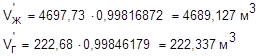

- Производим корректировку объемов занимаемых жидкостью и газом

- По таблице № 54 ASTM-IP находим коэффициент изменения объема при переходе с t= -40°С на t= +15°С в зависимости от d15 = 0,51

K15= 1,139

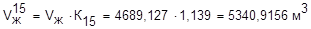

- Определяем объем жидкой части груза, который он занимал бы при t=+15°C.

- Тогда, масса жидкости

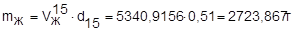

- определим плотность газовой части груза

m - молекулярный вес пропана 44,1

23,645 – мольный объем м3/к моль

288*(1,013+0,1)*44,1

dr =-------------------------- = 2,43 кг/м3

243* 1,013 * 23,645

- масса газа

mr=222,337*2,43=540,28т

- масса груза «в вакууме»

m=mж+mг=2724,41 т

- вес груза «в воздухе» определяем при помощи коэффициента из таблицы №56 ASTM-IP или по формуле:

m*0,0011 2724,41*0,0011

mв =m-- -------------= 2724,41 -- ---------------------- = 2718,53 т

d 0,51

5) определить время погрузки и захолаживания танка. Объем танка v=10000 м3; грузится 5000 т бутана температура в танке t1=+15°C.Температура груза на манефольде tм=+5°С. Температура перевозки tж=±0°С. Давление в танке по манометру Рт=0,1 б. Температура забортной воды tз.в.=+20°С. Газоотводной магистрали нет. Производительность грузового компрессора vк=1445 м3/час. Температура всасывания tвс=+10°С. В работе будут 2 компрессора.

Для расчетов пользуемся термодинамическиими таблицами и диаграммой Молье для бутана.

На диаграмме Молье строим одноступенчатый цикл, предполагая, что температура конденсации будет tк=+30°С. Температура испарения tи=±0°С.

- Плотность паров, всасываемых компрессором будет d2=2,89кг/м3

- Тогда массовая производительность компрессора будет Qm=vк×d2=1445×2,89=4173 кг/час

- Количество тепла, которое необходимо отвести от груза

Qгр=m (h7 – h8)=5×106(290,6-278,9)=58,5×106 кдж

- Количество тепла, которое необходимо отвести в процессе охлаждения атмосферы танка

Qгаз= v×d9×(h9 – h8) = 10000×2,84 (688-278,9)= 11618440=11,62×106 кдж

- Необходимо также учитывать количество теплоты, которую нужно удалить в процессе охлаждения из материала танка, из материала изоляции. Упрощенно это количество теплоты определяется QT=mT×cT×(t1-t2), где

mT – масса конструкции, сТ – удельная теплоемкость материала, (t1-t2) – разность температур поверхности материала до и после захолаживания.

- Количество теплоты поступающей из внешней среды Qвн можно определить в зависимости от температуры забортной воды по специальным диаграммам для данного танка.

- Холодопроизводительность компрессора будет Q=Qm×(h1-h6)= 4173×(664,02 – 347,76)= 1,32×106 кдж/час, так как в работе будут 2 компрессора, то Qк=2,64 ×106 кдж/кг.

- Примем QT=20×106 кдж

и Qвн=0,03×106 кдж/час

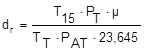

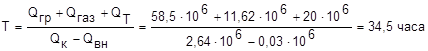

- Тогда время необходимое на погрузку и захолаживание танка будет:

|

| Метан |

| Пропан |

| бутан |

| этилен |

| бутилен |

| бутади |

| изопрен |

| аммиак |

| Хлор |

СВОЙСТВА СЖИЖЕННЫХ ГАЗОВ

| №№ | Наименование | Формула | Температура кипения при атмосферном давлении в 0С | Критическая температура | Критическое давление в барах | Плотность жидкости | Относительная плотность пара по воздуху | Молекулярный вес | |||

| Метан Этан Пропан Н-бутан Изобутан Этилен Пропилен Бутилен Бутадиен Изопрен Винилхлорид Этилен оксид Пропилен оксид Аммиак Хлор Азот | СН4 С2Н6 С3Н8 С4Н10 С4Н10 С2Н4 С3Н6 С4Н8 С4Н6 С5Н8 С2Н3Сl С2Н4О С3Н6О NH3 Cl2 N2 | --161.5 --88.6 --42.7 --0.5 --11.7 --104 --47.7 --6.5 --5 +34 --13.8 +10.7 +34.2 --33.4 --34 --196 | --82.5 +32.3 +96.8 +153 +135 +9.9 +92.3 +147 +162 +211+158 +196 +209 +132. +144 --147 | 44.7 42.6 38.1 38.2 50.5 45.6 43.2 38.5 52.9 74.4 47.7 77.1 3.28 | 0.427 0.59 0.583 0.605 0.595 0.57 0.613 0.625 0.653 0.67 0.965 0.896 0.83 0.683 1.56 0.808 | 0.554 1.048 1.55 2.09 2.07 0.975 1.48 1.94 1.88 2.3 2.15 1.52 0.597 2.49 0.967 | 16.04 30.07 44.09 58.12 58.12 56.1 54.1 62.5 28.2 | ||||

| №№ | Температура самовоспламенения | Предел взрываемости 0/0 | |||||||||

| нижний | верхний | ||||||||||

| С2Н3Сl | 5950С | 5.3 2.1 1.5 1.5 1.6 1.1 1.5 | 12.5 9.5 11.1 12.5 9.7 | ||||||||

* может потребоваться подача пены. Пену следует использовать совместно с порошком только при условии, что на упаковке имеется надпись «совместим с пеной» (Сухие порошки могут разрушать пену)

Дата добавления: 2016-08-07; просмотров: 4655;