КЛАССИФИКАЦИЯ ЭЛЕКТРОТЕРМИЧЕСКОГО

ОБОРУДОВАНИЯ

Понятие «электротермические установки» характеризует электротермическое оборудование в комплексе с элементами сооружений, приспособлениями и коммуникациями (электрическими, газовыми, водяными, транспортными и др.), обеспечивающими его нормальное функционирование.

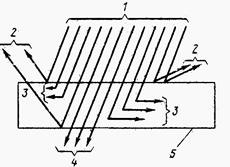

Электротермическое оборудование (ЭТО) – это оборудование, предназначенное для технологического процесса тепловой обработки с использованием электроэнергии в качестве основного энергоносителя[2]. Классификация ЭТО показана на рис. 2.10.

|

Рис. 2.10. Классификация электротермического оборудования

Отличительной особенностью электрической печи (электропечи) является преобразование электрической энергии в тепловую и наличие нагревательной камеры, в которую помещается нагреваемое тело. Понятие «электропечь» может охватывать как собственно печь, так и в некоторых случаях печь со специальным оборудованием, входящим в комплект поставки (трансформаторами, щитами управления и пр.). Под «нагревательной камерой» понимается конструкция, образующая замкнутое пространство и обеспечивающая в нем заданный тепловой режим.

Электротермические устройства – оборудование без нагревательной камеры.

Совокупность конструктивно связанных электропечей, устройств и другого технологического оборудования (трансформирующего, охлаждающего, моечного и др.) называется электротермическими агрегатами.

Классификация электротермического оборудования по методу нагрева представлена на рис. 2.11 [12 – 15].

Рис. 2.11. Классификация электротермического оборудования

по методу нагрева

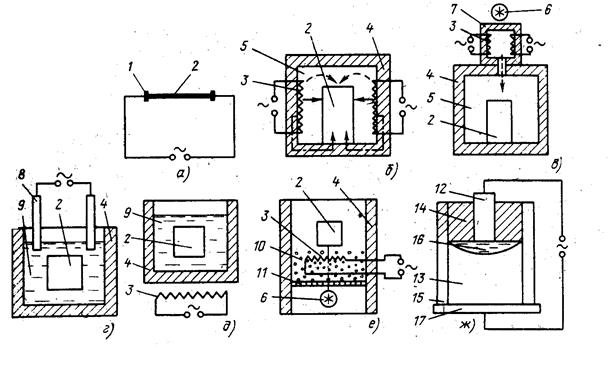

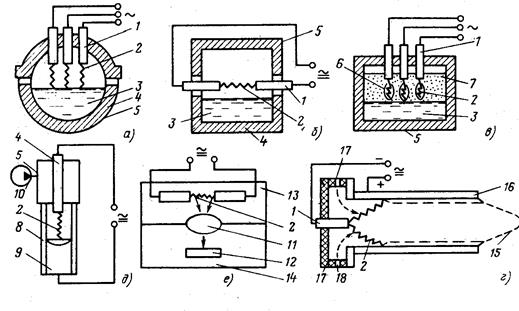

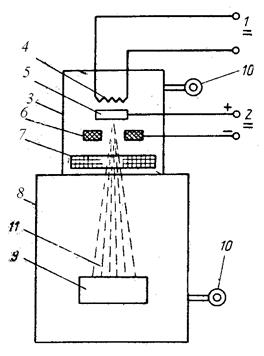

В ЭТО сопротивления [12, 18, 19, 20, 23, 25] происходит выделение теплоты в твердых или жидких телах, включенных непосредственно в электрическую цепь, при протекании по ним электрического тока. На рис. 2.12 приведены схемы нагрева сопротивлением.

Нагрев сопротивлением основан на законе Джоуля – Ленца, по которому при протекании тока в проводнике выделяется тепло, пропорциональное его электрическому сопротивлению, квадрату тока и времени прохождения тока. Ток может протекать по самому нагреваемому телу – прямой нагрев или по специальному нагревателю, от которого выделяемое тепло передается к нагреваемому телу теплообменом, такой нагрев называется косвенным.

При косвенном нагреве различают три вида теплообмена: излучением, конвекцией и теплопроводностью. При высоких температурах определяющее значение имеет нагрев излучением. В нагреве излучением выделяется инфракрасный нагрев, основанный на подборе спектрального состава излучения с учетом свойств материалов избирательно поглощать или пропускать его.

| |

| Рис. 2.12. Схемы нагрева сопротивлением: а - прямой; б – косвенный; в – конвекцией с калорифером; г – электродный в жидкой среде; д – в жидкой среде с внешним обогревом; е – в псевдокипящем слое, ж – электрошлаковый: 1 – контактная система; 2 – нагреваемое тело; 3 – нагреватель; 4 – футеровка; 5 – рабочее пространство; 6 – вентилятор; 7 – калорифер; 8 – электрод; 9 – жидкая среда; 10 – мелкие частицы; 11 – решетка; 12 – расходуемый электрод; 13 – слиток; 14 – шлаковая ванна; 15 – водоохлаждаемый кристаллизатор; 16 – жидкая металлическая ванна; 17 – поддон Вид теплопередачи: сплошные стрелки – излучением; пунктирные – конвекцией; штрих-пунктирные – теплопроводностью | |

| Как показано на рис. 2.13 [4, 12, 28], падающий на полупрозрачное тело поток излучения в общем случае разделяется на три составляющие: отраженный, пропущенный и поглощенный потоки. Первые две рассеиваются в пространстве, третья превращается в тепловую энергию. Соотношение между этими составляющими зависит от спектра излучения нагревателя и свойств нагреваемого тела. |

| Рис. 2.13. Нагрев полупрозрачных тел излучением: 1 – падающее излучение; 2 – отраженное излучение; 3 – поглощенное излучение; 4 – пропущенное излучение; 5 – нагреваемое тело |

Подбор спектра нагревателя, соответствующего характеристикам нагреваемого материала, позволяет получать желаемые технологические результаты.

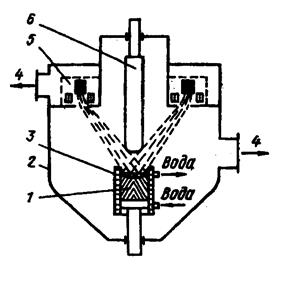

В дуговом ЭТО [3, 12, 25 – 27] происходит выделение теплоты в электрической дуге. Материал нагревается за счет теплоты, поступающей в него из опорных пятен дуги, а также вследствие теплообмена с дугой и электродами.

На рис. 2.14 представлены схемы дугового нагрева.

|

| Рис. 2.14. Схемы дугового нагрева: а - прямой; б – косвенный; в – смешанный; г – дуговой плазмотрон; д – вакуумно-дуговой; е – оптический дуговой: 1 – электрод; 2 – электрическая дуга; 3 – расплавленный металл; 4 – футеровка; 5 – корпус печи; 6 – газовая полость; 7 – слой шихты; 8 – охлаждаемый кристаллизатор; 9 – слиток металла; 10 – вакуумная система; 11 – оптическая система; 12 – нагреваемое тело; 13 – дуговая камера; 14 – технологическая камера; 15 – струя плазмы; 16 – корпус плазмотрона (анод); 17 – электроизоляционный узел; 18 – подвод газа Сплошными стрелками показана теплопередача излучением; пунктиром – поток газа. |

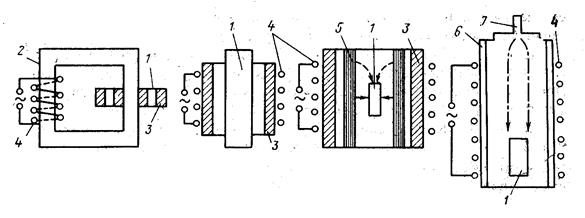

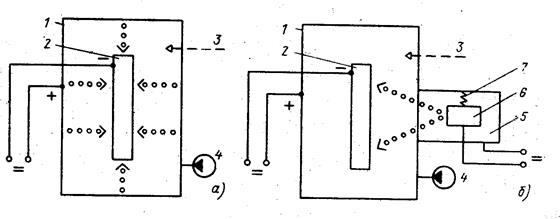

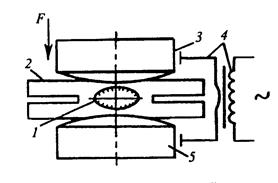

В индукционном ЭТО [10 – 12, 29 - 31] происходит передача электроэнергии нагреваемому телу, помещенному в переменное электрическое поле, и превращение ее в тепловую энергию при протекании индуцированных токов в нагреваемом теле. На рис. 2.15. представлены схемы индукционного нагрева.

В диэлектрическом ЭТО [3, 4, 12] происходит выделение теплоты в диэлектриках и полупроводниках, помещенных в переменное электрическое поле, за счет перемещения электрических зарядов при электрической поляризации.

| ||

| Рис. 2.15. Схемы индукционного нагрева: а – с магнитопроводом; б – без магнитопровода; в – косвенный нагрев с промежуточным нагревателем; г – индукционно-плазменный: 1 – нагреваемое тело; 2 – магнитопровод; 3 – футеровка; 4 – индуктор; 5 – промежуточный нагреватель; 6 – кварцевая труба; 7 – подвод газа Род теплопередачи: сплошные стрелки – излучением; пунктирные – конвекцией. Штрих-пунктирными стрелками обозначен поток ионизированного газа. |

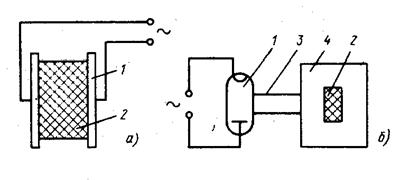

На рис. 2.16 представлены схемы диэлектрического нагрева.

|

| ||||

| Рис. 2.16. Схемы диэлектрического нагрева: а – в электрическом поле; б – в электромагнитном поле (сверхвысокочастотном): 1 – электроды; 2 – нагреваемое тело; 3 – волновод; 4 – резонатор |

|

В электронно-лучевом ЭТО [3, 4, 12, 25] происходит выделение теплоты при бомбардировке нагреваемого тела в вакууме потоком электронов, эмитируемых катодом.

Схема электронно-лучевого нагрева с аксиальной электронной пушкой приведена на рис. 2.17, схема электронно-лучевой печи – на рис. 2.18.

В ионном ЭТО [4, 12, 25] происходит выделение теплоты в нагреваемом теле потоком ионов, образованным электрическим разрядом в вакууме.

Схемы ионного нагрева представлены на рис. 2.19.

|

|

| Рис. 2.17. Схема электронно-лучевого нагрева с аксиальной электронной пушкой: 1 – выводы к источнику питания подогревом; 2 – выводы к основному источнику питания; 3 – электронная пушка; 4 – катод подогрева; 5 – катод; 6 – анод; 7 – система проведения пучка; 8 – герметичный корпус печи; 9 – нагреваемое тело; 10 – вакуумная система; 11 – пучок электронов | Рис. 2.18. Схема электронно-лучевой печи: 1 – слиток, 2 – плавильная камера. 3 – кристаллизатор; 4 – присоединение к вакуумным насосам; 5 – электронная пушка; 6 – переплавляемый электрод |

| |||||||||

| Рис. 2.19. Схемы ионного нагрева: а – диффузионный нагрев; б – ионное осаждение: 1 – герметичный корпус; 2 – обрабатываемое тело; 3 – подача газов; 4 – вакуумная система; 5 – испарительная камера; 6 – испаряемый материал; 7 – электрическая дуга Стрелками с кружками показан поток ионов. |

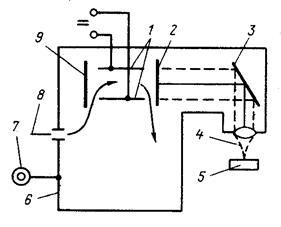

В лазерном ЭТО [3 – 5, 25] происходит выделение теплоты в нагреваемом теле при воздействии на него лазерных лучей, т.е. высококонцентрированных потоков световой энергии, полученных в лазерах – оптических квантовых генераторах. Схема лазерного нагрева показана на рис. 2.20.

|

| Рис. 2.20. Схема лазерного нагрева: 1 – электроды; 2 – резонатор (полупрозрачное зеркало); 3 – система фокусирования и транспортирования луча; 4 – лазерное излучение; 5 – нагреваемое тело; 6 – герметичный корпус; 7 – вакуумная система; 8 – подвод газов; 9 – резонатор (непрозрачное зеркало) |

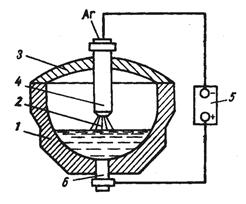

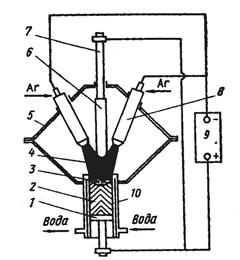

В плазменном ЭТО [3 – 5, 25] происходит выделение теплоты, основанное на нагреве газа за счет пропускания его через дуговой разряд или высокочастотное электромагнитное или электрическое поле. Схема плазменной печи с керамической футеровкой показана на рис. 2.21 и схема плазменно-дуговой печи с водоохлаждаемым тиглем показана на рис. 2.22.

|

|

| Рис. 2.21. Схема плазменной печи с керамической футеровкой: 1 – корпус печи; 2 – плазменная дуга; 3 – свод; 4 – плазматрон; 5 – источник питания; 6 – подовый водоохлаждаемый электрод | Рис. 2.22. Схема плазменно-дуговой печи с водоохлаждаемым тиглем: 1 – поддон; 2 – слиток; 3 – жидкий металл; 4 – плазменная дуга; 5 – корпус печи; 6 – переплавляемый электрод; 7 – элекрододержатель; 8 – плазматрон; 9 – источник питания; 10 – кристаллизатор |

В сварочном ЭТО [5, 12, 14] происходит выделение теплоты в нагреваемых телах в целях осуществления неразъемного соединения с обеспечением непосредственной сплошности в месте сварки.

Сварочные ЭТО делятся по виду сварки, рис. 2.23.

| |||

|

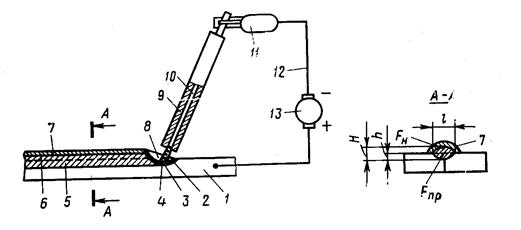

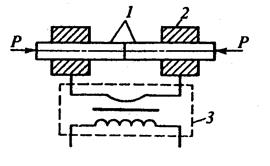

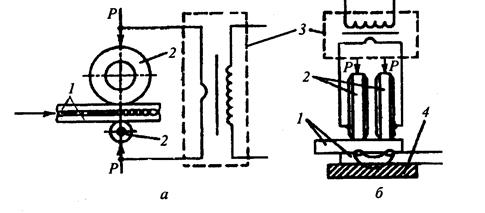

Схемы ручной дуговой сварки показаны на рис. 2.24, точечной сварки – на рис. 2.25, стыковой сварки – на рис. 2.26, шовной двусторонней (а) и односторонней (б) сварки – на рис. 2.27.

| |||||||

Рис. 2.24. Схема ручной дуговой сварки:

1 – основной металл; 2 – сварочная линия; 3 – кратер; 4 – сварочная дуга; 5 – приправленный металл  ; 6 – наплавленный металл ; 6 – наплавленный металл  ; 7 – шлаковая корка; 8 – жидкий шлак; 9 – покрытие электрода; 10 – стержень электрода;

11 – элекрододержатель; 12 – сварочная цепь; 13 – источник питания ; 7 – шлаковая корка; 8 – жидкий шлак; 9 – покрытие электрода; 10 – стержень электрода;

11 – элекрододержатель; 12 – сварочная цепь; 13 – источник питания

| |||||||

|

| ||||||

| Рис. 2.25. Схема точечной сварки: 1 – литое ядро; 2 – свариваемые детали; 3 – верхний электрод; 4 – трансформатор; 5 – нижний электрод | Рис. 2.26. Схема стыковой сварки: 1 – детали; 2 – зажимные губки; 3 – сварочный трансформатор | ||||||

| |||||||

| Рис. 2.27. Схема шовной двусторонней (а) и односторонней (б) сварки: 1 – свариваемые детали; 2 – сварочные ролики; 3 – сварочный трансформатор; 4 – медная прокладка | |||||||

Применение электротермического оборудования для различных видов промышленности приведено в табл. 1, 2, 3.

Таблица 1

Важнейшие электротермические процессы

цветной металлургии и применяемое для них ЭТО

| Процессы | Металлы и сплавы | Оборудование |

| Восстановление металла из руд с получением продукта в твердой фазе | Медный, медно-никелевый и никелевый штейн, силикоалюминий, никель, ферроникель, ферротитан, свинцовые шлаки | РТП |

| То же с получением продукта в газовой фазе | Магний, цинк, медь, никель и их сплавы | ДП косвенного нагрева, ИКП, ПС |

| Плавка из чушек или металлоотходов для получения сплавов, заготовок, рафинирования или выплавки фасонного литья | Медь, никель и их сплавы | ИКП, ИТП, ДП косвенного нагрева |

| То же | Алюминий, цинк, магний, олово, свинец и их сплавы, благородные и редкие металлы | ИТП, ИКП, ПС косвенного нагрева (в том числе вакуумные) |

| Получение металла спеканием штабиков, спрессованных из порошков | Тугоплавкие (вольфрам, молибден и др.) | ПС косвенного и прямого нагрева, ИП косвенного нагрева |

| Получение монокристаллических заготовок выращиванием из расплава | Полупроводниковые (кремний и др.), оптические (арсенид галлия и др.) | ПС косвенного нагрева и ИП |

| Переплав для рафинирования | Медь | ВДП, ИВП |

| Переплав спрессованных и спеченных заготовок | Тугоплавкие, высокореакционые (титан) | ВДП, ЭЛЛ |

| Зонная очистка от примесей | Полупроводниковые | ИП повышенной чистоты |

| Нагрев перед пластической деформацией (ковка, прокатка) для получения профилей, листа труб и др. | Медь, алюминий и их сплавы | ИП, ПС косвенного нагрева |

| То же | Тугоплавкие, высокореакционные (титан, цирконий и др.), редкие | ИД, ПС косвенного нагрева, вакуумные |

| Термическая и химико-термическая обработка | Цветные, легкие, тугоплавкие, высокореакционные, полупроводниковые, редкие | ПС косвенного нагрева с воздушной атмосферой, контролируемой атмосферой или вакуумные |

Примечание: сокращенные обозначения: РТП - рудно-термические печи;

ВДП - вакуумно-дуговые печи, ДП - дуговые печи, ИН - индукционные нагреватели, ИВП - индукционные вакуумные печи, ИКП - индукционные канальные печи, ИТП - индукционные тигельные печи, ИП - индукционные печи,

ПС - печи сопротивления, ЭЛЛ - электронно-лучевые печи.

Таблица 2

Важнейшие электротермические процессы

в заготовительных производствах машиностроения

и применяемое для них ЭТО

| Процесс | Металлы и сплавы | Оборудование |

| Фасонное литье | Сталь, сплавы на основе железа | ДСП, ИТП, в том числе вакуумные, ЭЛЛ, ВДП |

| Чугун | ИТП, ИКП, ДСП косвенного и прямого нагрева | |

| Цветные | ИКП, ИТП, ДП косвенного нагрева, ПС | |

| Легкие | ПС, ИТП, ИКП | |

| Химически высокоактивные, тугоплавкие | ВДП (гарнисажные), ЭЛЛ (гарнисажные) | |

| Нагрев под ковку, штамповку и другие процессы пластической деформации | Сталь, сплавы на основе железа, цветные | ИП, ПС косвенного и прямого нагрева |

| Спекание из порошков | Сталь, сплавы на основе железа, цветные | ПС |

| Нагрев перед сваркой | Сталь, сплавы на основе железа, цветные | ПС, ИП |

| Отжиг отливок, поковок, сварных конструкций | Сталь, сплавы на основе железа, цветные | ПС, ИП |

Примечание: сокращения те же, что и в табл. 1.

Таблица 3

Важнейшие электротермические процессы термической

и химико-термической обработки и нанесения покрытий

в машиностроении и применяемое для них ЭТО

| Процессы | Методы нагрева | Виды электропечей |

| Отжиг, нормализация, старение | Сопротивлением, индукционный | Камерные, шахтные, элеваторные, конвейерные, соляные электрованны, толкательные, рольганговые, с пульсирующим подом, карусельные, ручьевые, барабанные, с шагающим подом |

| Изотермический отжиг | Сопротивлением | Рольганговые, толкательные |

| Закалка | Сопротивлением, индукционный | Камерные, шахтные, соляные электрованны, элеваторные, конвейерные, толкательные, рольганговые, барабанные, с пульсирующим подом, ручьевые |

| Местная закалка, в том числе поверхностная | Высокочастотный индукционный, сопротивлением, лазерный, плазменный | Закалочные станки, специальные периодического действия, конвейерные, карусельные, ручьевые, рольганговые |

| Отпуск | Сопротивлением | Камерные, шахтные, соляные электрованны, элеваторные, конвейерные, толкательные, рольганговые, барабанные, ручьевые |

| Газовая цементация | Сопротивлением, индукционный, ионно-плазменный | Шахтные, камерные, толкательные, барабанные |

| Азотирование | Сопротивлением, ионно-плазменный | Шахтные, двухстендовые с передвижной камерой, колпаковые |

| Нитроцементация | То же | Шахтные, камерные, конвейерные, толкательные, барабанные, с пульсирующим подом |

| Горячая пайка | Сопротивлением, индукционный | Камерные, колпаковые, конвейерные, с шагающим подом, соляные электрованны |

| Эмалирование, цинкование и другие покрытия | Сопротивлением | Камерные, колпаковые, элеваторные, конвейерные, протяжные |

| Нанесение (напыление, осаждение) покрытий, поверхностное реагирование и плакирование | Ионно-плазменный, дуговой, сопротивлением, лазерный, диэлектрический (магнетронный) | Камерные, конвейерные, шахтные, специальных конструкций |

| Пайка | Сопротивлением, высокочастотный и индукционный | Камерные, шахтные, специальных конструкций |

Дата добавления: 2016-07-09; просмотров: 2435;