ЭЛЕКТРОТЕРМИЧЕСКИЕ УСТАНОВКИ

КЛАССИФИКАЦИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИХ

УСТАНОВОК

Установки, в которых происходит превращение электрической энергии в другие виды с одновременным осуществлением технологических процессов, в результате которых происходит изменение вещества, называют электротехнологическими.

Следует отметить, что в электротехнологических процессах используются свойства самих обрабатываемых веществ и материалов: электропроводность, магнитная проницаемость, диэлектрическая проницаемость, теплопроводность, теплоемкость, скрытая теплота плавления или парообразование, теплосодержание, энтальпия [2 - 4].

Применение электротехнологий позволяет с веществом, находящимся в каждом из агрегатных состояний (показано на нижеприведенной блок-схеме, рис. 1.1), посредством постоянных и переменных (различной частоты) токов, постоянных и переменных электрических и магнитных полей (с широким диапазоном напряженностей) совершать бесчисленное множество операций, а именно: изменение температуры, формы, структуры, состава, изменение свойств в разных направлениях и т.д.

|

Рис. 1.1. Агрегатные состояния вещества

Электротехнологические установки условно можно подразделить на установки общепромышленного и специального назначения.

Основные группы электротехнологических установок общепромышленного назначения представлены на блок-схеме (рис. 1.2) [4].

Рис. 1.2. Основные группы электротехнологических

установок общепромышленного назначения

ЭЛЕКТРОТЕРМИЧЕСКИЕ УСТАНОВКИ применяются в промышленности для термообработки металлов под пластическую деформацию, закалку, плавления, нагрева диэлектриков; в сельском хозяйстве для обогрева помещений различного технологического назначения; в быту (бытовые нагревательные приборы).

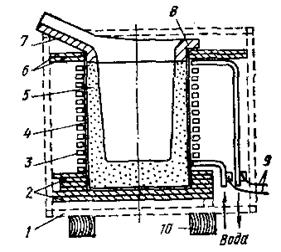

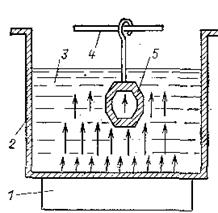

Один из вариантов электротермических установок – индукционная тигельная печь. На рис. 1.3 представлена схема печи.

Индукционная тигельная печь широко применяется для плавки как цветных, так и черных металлов. Емкость печи может варьироваться от десятков граммов до десятков тонн.

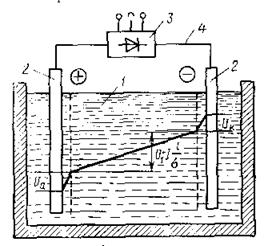

ЭЛЕКТРОХИМИЧЕСКИЕ УСТАНОВКИ применяются в промышленности при электролизе расплавов и растворов, для нанесения защитных и декоративных покрытий, элекро-химико-механической обработки изделий в электролитах.

В качестве примера на рис 1.4 представлена схема электролизной установки.

Явление выделения вещества на электродах при прохождении через электролит тока, а также процессы окисления и восстановления на электродах, сопровождающиеся приобретением или потерей частицами вещества электронов, называется электролизом.

В промышленности электролиз применяется в основном для анодного растворения металла и его катодного осаждения из растворов и расплавов.

|

|

| Рис. 1.3. Схема индукционной тигельной печи: 1 – каркас; 2 – подовая плита; 3– водоохлаждаемый индуктор; 4–изоляционный слой; 5 – тигель; б – асбоцементная плита; 7 – сливной носок; 8 – воротник; 9 – гибкий токоподвод; 10 – опорные брусья | Рис. 1.4. Схема электролизной установки и распределение потенциала между электродами: 1 – электролит; 2 – электроды; 3 – источник питания; 4 – проводящие шины |

ЭЛЕКТРОМЕХАНИЧЕСКИЕ УСТАНОВКИ применяются в промышленности для ультразвукового воздействия на обрабатываемый материал, магнито-импульсной обработки металлов.

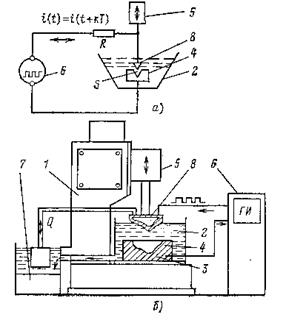

Одним из примеров электромеханической установки является установка ультразвуковой очистки. Принципиальная схема представлена на рис. 1.5.

Одним из типичных применений ультразвука в машиностроении является очистка поверхности изделий, загрязненных жировыми или мазутными пленками, покрытых осадками из продуктов сгорания топлива, ржавчиной, окалиной, оксидными пленками. Такого рода очистка выполняется обычно с помощью моющих средств, растворителей в барабанах, а также с помощью щеток. При использовании ультразвуковых колебаний очистка в ряде случаев может дать хорошие результаты при использовании воды; когда же очистка осуществляется с помощью растворителей, она ускоряется в десятки раз, причем качество ее (степень очистки поверхности) намного улучшается. Особенно эффективной оказывается ультразвуковая очистка деталей сложной конфигурации с полостями и, в частности, труб, так как механическая очистка таких деталей (например, щетками) затруднительна.

На рис. 1.5 подвергаемую очистке деталь помещают в ванну, в которой возникают ультразвуковые колебания. Генератор колебаний может находиться под дном ванны, как показано на рисунке (в этом случае колебания передаются жидкости через дно), или в жидкости. Очистка может осуществляться как на частотах 400 - 800 кГц при применении пьезоэлектрического преобразователя, так и на более низких частотах (20 - 30 кГн) при использовании магнитострикционных преобразователей.

|

|

| Рис. 1.5. Принципиальная схема ультразвуковой очистки: 1 – генератор ультразвуковых колебаний; 2 – ванна, 3 – жидкость (растворитель); 4 – подвеска; 5 – очищаемая деталь | Рис. 1.6. Установка для электроэрозионной обработки: а – принципиальная схема; б – полная схема 1 – собственно станок; 2 – рабочая ванна; 3 – стол для установки электрода-изделия; 4 – электрод-изделие; 5 – регулятор подачи; 6 – источник питания (генератор импульсов); 7 – система снабжения диэлектрической жидкостью; 8 – электрод-инструмент |

ЭЛЕКТРОКИНЕТИЧЕСКИЕ УСТАНОВКИ применяются для разделения сыпучих материалов и эмульсий, очистки сточных вод, электроокраски, электроэрозионной обработки металлов.

Как пример на рис. 1.6 показана установка для электроэрозионной обработки металлов.

Для обработки металлов с высокими механическими свойствами применяется метод размерной обработки при непосредственном использовании теплового эффекта электрической энергии – электроэрозионная обработка. Она основана на эффекте расплавления и испарения микропорций материала под тепловым воздействием импульсов электрической энергии, которая выделяется в канале электроискрового заряда между поверхностью обрабатываемой детали и электродом-инструментом, погруженным в жидкую непроводящую среду. Следующие друг за другом импульсные разряды определенной длительности и формы производят выплавление и испарение микропорций металла. Электроэрозионный способ позволяет обрабатывать токопроводящие материалы любой механической прочности, вязкости, хрупкости, получать детали сложных форм и осуществлять операции, не выполняемые другими методами. При его использовании значительно снижается трудоемкость по сравнению с обработкой резанием, возможно осуществление механизации и автоматизации с целью глубокого регулирования параметров процесса.

Приведенное разделение в большой степени условное, поскольку многие технологические процессы могут обеспечиваться (или сопровождаться) несколькими способами преобразования энергии, расширяя возможности электротехнологических процессов, например элекроэрозионная, магнитоимпульсная обработки металлов, электровзрывная обработка материалов и т.д.

Электротехнологические установки специального назначения – установки, представляющие совокупность различного рода воздействий, в частности перенос энергии за счет электромагнитного поля.

В качестве примера электротехнологических установок специального назначения можно привести устройства для электродинамической сепарации в бегущем магнитном поле, предназначенные для извлечения ломов и отходов неферромагнитных металлов из твердых отходов, а также для сортировки ломов цветных металлов; устройства для электромагнитного транспорта и электромагнитного перемешивания жидких металлов.

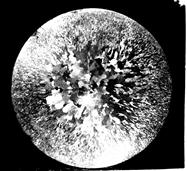

Один из видов электротехнологических установок специального назначения – «одноручьевой» электромагнитный перемешиватель, его схема показана на рис. 1.7. Электромагнитное перемешивание – бесконтактное силовое воздействие на кристаллизующийся металл – является альтернативой механическим способам воздействия на кристаллизующийся металл и позволяет получить мелкозернистую литую структуру; исключить ликвацию, загазованность, неметаллические включения в литом металле; обеспечить повышенные эксплуатационные свойства полуфабрикатов и готовых изделий; исключить ряд промежуточных технологических переделов, что способствует энергосбережению.

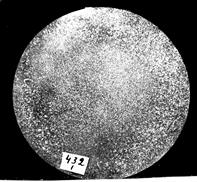

На рис. 1.8 показана структура латуни, отлитой без электромагнитного перемешивания и с применением электромагнитного перемешивания. Сравнивая показанные темплеты, очевидно, что применение электромагнитного перемешивания в процессе кристаллизации способствует измельчению литой структуры, что в конечном итоге сказывается положительно на качестве полуфабрикатов и готовых изделий.

| а |

|

| б |

| |

| Рис. 1.7. Схема «одноручьевого» электромагнитного перемешивателя, совмещенного с кристаллизатором: 1 – магнитопровод; 2 – катушка обмотки; 3 – кристаллизатор в сборе; 4 – отливаемый слиток; 5 – жидкая фаза слитка | Рис. 1.8. Структура латуни, отлитой без электромагнитного перемешивания (а); отлитой с применением электромагнитного перемешивания (б) |

ЭЛЕКТРОТЕРМИЧЕСКИЕ УСТАНОВКИ

Одной из наиболее распространенных групп электротехнологических установок общепромышленного назначения является группа электротермических установок.

Электронагрев (электротермия) объединяет разнообразные технологические процессы тепловой обработки с использованием электроэнергии в качестве основного энергоносителя.

Применение электрической энергии для нагрева имеет ряд достоинств

- существенное снижение загрязнения окружающей среды;

- получение строго заданных значений температур, в том числе и превосходящих уровни, достигаемые при сжигании любых видов топлива;

- создание сосредоточенных интенсивных тепловых потоков;

- достижение заданных полей температур в нагреваемом пространстве;

- строгий контроль и точное регулирование длительности выделения энергии;

- гибкость в управлении потоками энергии;

- возможность нагрева материалов изделий в газовых средах любого химического состава и вакууме;

- выделение тепловой энергии непосредственно в нагреваемом веществе.

Использование электронагрева вместо пламенного в некоторых технологических процессах позволяет получить большую экономию топлива и сократить количество обслуживающего персонала. Внедрение электротермии также обеспечивает экономию материальных и трудовых ресурсов, что в конечном результате приводит к повышению экономической эффективности.

Вся литература и информация об электронагреве подбирается и учитывается по международной системе – универсальная десятичная классификация (УДК) [17]. Каждому понятию присваивается индекс УДК, например

§ электропечи сопротивления – УДК 621.365.3;

§ индукционные печи – УДК 621.365.5;

§ вакуумные индукционные печи – УДК 621.365.55 – 982.

ВИДЫ ТЕПЛОПЕРЕДАЧИ

Электротермические процессы связаны с преобразованием электрической энергии в тепловую с переносом тепловой энергии внутри тела (твердого, жидкого, газообразного) или из одного объема в другой по законам теплопередачи.

Теплопередачей (теплообменом)[1] называется переход тепла из одной части пространства к другой, от одного тела к другому или внутри тела от одной его части к другой. Непременным условием теплообмена является наличие разности температур отдельных тел или участков тел [6, 8].

Различают стационарный и нестационарный теплообмен (рис. 2.1).

Существуют три вида теплообмена, три различных способа передачи тепла (рис. 2.2).

Теплопроводность обусловлена тепловым движением и энергетическим взаимодействием микрочастиц (молекул, атомов, электронов), частицы с большей энергией (более нагретые и, следовательно, более подвижные) отдают часть своей энергии менее нагретым (менее подвижным). Скорость теплопередачи в этом случае зависит от физических свойств вещества, в частности от его плотности. У плотных тел (металл) скорость теплопередачи больше, у пористых (пенопласт) – меньше.

| |||

|

Тепловой поток через плоскую стенку при установившемся режиме (определяется по закону Фурье) пропорционален разнице температур поверхности стенки и обратно пропорционален термическому сопротивлению стенки.

При передаче теплоты излучением энергия передается в форме электромагнитных волн. Этот вид теплопередачи может иметь место лишь в прозрачной для этих лучей среде.

Каждое непрозрачное нагретое тело, находящееся в прозрачной среде, излучает во все стороны лучистую энергию, распространяющуюся со скоростью света. При встрече с другими полностью или частично непрозрачными телами эта лучистая энергия вновь превращается (полностью или частично) в тепло, нагревая эти тела. Следовательно, лучистый теплообмен сопровождается двойным превращением энергии – тепловой энергии в лучистую и затем вновь лучистой в тепловую.

Если температуры тел, между которыми осуществляется лучистый теплообмен, различны, то в результате теплообмена между ними тепло будет передаваться от более нагретого тела к менее нагретому, одно из них будет нагреваться, а другое – снижать свою температуру.

При излучении нагретого тела в неограниченное пространство (при односторонней теплопередаче) лучистый тепловой поток пропорционален постоянному коэффициенту излучения абсолютно черного тела, степени черноты тела, численно равной его поглощающей способности, и абсолютной температуре нагретого тела.

Рис. 2.2. Классификация теплообмена по способу передачи тепла

Аналитическое решение задач, связанных с конвективным теплообменом, представляет значительные трудности, поскольку этот процесс описывается сложной системой дифференциальных уравнений. Поэтому задачи конвективного теплообмена решают с использованием экспериментально полученных констант и величин. Тепловой поток конвективного теплообмена определяют на основании закона Ньютона – Рихмана. По этому закону тепловой поток прямо пропорционален поверхности омывания, режиму движения теплоносителя (коэффициент теплоотдачи) и разности температур стенки и газа или жидкости.

Дата добавления: 2016-07-09; просмотров: 6937;