Изготовление сосудов из металла средней толщины

Сосуды со стенками средней толщины (до 40мм) из низкоуглеродистых и низколегированных сталей изготавливают преимущественно с помощью автоматической сварки под флюсом, либо аргонодуговой сварки.

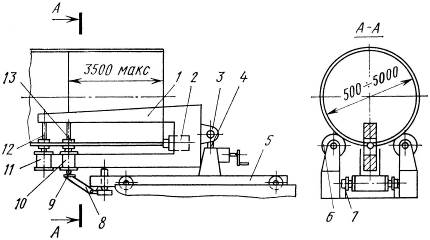

Цилиндрические сосуды обычно собирают из нескольких обечаек и двух полусферических или эллиптических днищ. Обечайки вальцуют из одиночного листа или из сварной карты, при расположении швов вдоль образующей. Днища либо сваривают из отдельных штампованных лепестков, либо штампуют целиком из листа или из сварной заготовки. Сборку и сварку цилиндрической части производят на роликовом стенде. Продольный стык обечайки собирают на прихватках с помощью простейших стяжных приспособлений. Сборка кольцевого стыка между обечайками является более трудоемкой операцией. Для её механизации роликовый стенд можно оборудовать установленной на тележке скобой (рис. 6.8). Тележка передвигается вдоль стенда по рельсовому пути. Настройка скобы в вертикальной плоскости осуществляется тягой. При сборке стыка, обечайки устанавливают на роликовый стенд, затем продвигают скобу вдоль обечаек так, чтобы опора первого гидроцилиндра располагалась под первой обечайкой, а вторая - в плоскости собираемого стыка. Включением первого цилиндра закрепляют первую обечайку. После того, как торцевой цилиндр, придвигая вторую обечайку к первой, установит требуемый зазор в стыке, включением второго гидроцилиндра выравнивают кромки, закрепляют стыкуемые обечайки и ставят прихваточные швы. Затем выключают гидроцилиндры, отводят прижимы, обечайки поворачивают на требуемый угол и в такой же последовательности включают гидроцилиндры, собирают стык для следующих прихваточных швов, которые устанавливают с шагом 500 мм.

Рис. 6.8. Скоба для сборки кольцевых стыков обечаек:

1 – сборочная скоба; 2, 10, 11 – пневмоцилиндры; 3 – кронштейн;

4 – опора; 5 – тележка; 6 – роликоопора; 7 - рельсовый путь;

8, 9 – элементы пневмопривода; 12, 13 – регулируемые упоры.

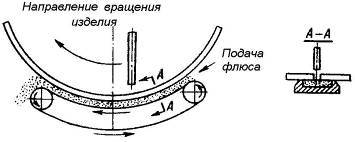

Сварка продольных и кольцевых стыков сосудов со средней толщиной стенки выполняется, как правило, с двух сторон. Выполнение первого слоя на весу, требует тщательной сборки и ограничения размера зазора по всей длине шва. Поэтому роликовые стенды обычно оборудуют флюсовыми подушками, позволяющими производить сварку первого слоя шва без жесткого ограничения зазора в стыке. Флюсовая подушка для продольных швов представляет собой жесткий короб, закрепленный на тележке (рис. 6..9). Пневмоцилиндры поднимают короб до упора в изделие. Плотное прижатие флюса к стыку создается подачей сжатого воздуха в шланг. Поджатие флюса при сварке кольцевых швов может осуществляться с помощью подушки ременного типа (рис. 6.10). Движение ремня и подача флюса к месту горения дуги происходит вследствие сил трения. Флюс из специального бункера насыпается на верхнюю ветвь ремня, натянутого между двумя свободно вращающимися относительно своих осей роликов, и плотно контактирует с поверхностью обечаек в нижней части стыка. При вращении обечаек, за счет сил трения перемещается ремень и флюс поступает под обечайку, прижимаясь к стыку.

Рис. 6.10. Флюсоременная подушка для сварки кольцевых швов.

Первый слой выполняют изнутри обечайки, а второй - сваривают снаружи по ранее уложенному первому с полным проплавлением всей толщины стенки. При толщине стенки сосуда 25 мм автоматическая сварка под слоем флюса обычно выполняется в несколько слоев.

При серийном изготовлении сосудов, днища часто выполняют штамповкой целиком, причем листовая заготовка может быть сварной. В мелкосерийном и индивидуальном производстве днища обычно собирают и сваривают из отдельных штампованных элементов.

После штамповки торцы днища обрезаются под требуемую по технологии форму кромок, после чего подаются на сборку с цилиндрической частью. Сборку осуществляют по предварительно приваренным фиксирующим планкам по всему контуру днища в торцевой части. Закрепляют днища с цилиндрической частью прихваточными швами. После этого планки удаляют и производят сварку сначала внутреннего шва, а затем - наружного. Если выполнить процесс сварки с 2-х сторон невозможно, то сваривают с наружной стороны на остающейся подкладке.

В серийном производстве сосудов используют поточные методы производства. Примером может служить изготовление железнодорожных цистерн на заводе тяжелого машиностроения в г. Мариуполе.

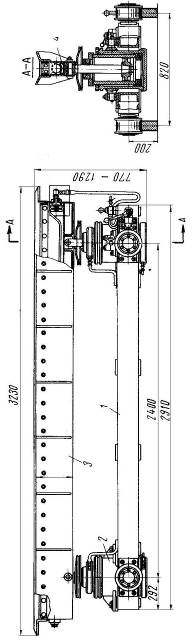

Железнодорожная цистерна объемом 60 м3 представляет собой цилиндрический сосуд длиной более 10000мм, диаметром 2800 мм. Цилиндрическая часть котла цистерны изготовлена из нескольких листов толщиной 11мм и имеет общую длину 9280 мм (рис. 6.11).

Рис. 6.11. Железнодорожная цистерна объемом 60 м3.

Листы с механически обработанными кромками раскладывают на сборочном стенде, а стыковые швы полотнища собирают на прихватках с постановкой заходных и выводных планок. Собранное полотнище приподнимают системой роликов, передают на сварочный стенд и собранными стыками укладывают на флюсовые подушки. Кромки прижимают пневмоцилиндрами, расположенными на поперечных балках-порталах. Эти же балки служат направляющими для сварочных головок, производящих одновременную сварку всех швов полотнища. После сварки с одной стороны, кантователь переворачивает полотнище, а на второй сварочной установке одновременно сваривают все стыки с другой стороны. Далее полотнище рольгангом подают в гибочные вальцы, где вальцуют вдоль швов в обечайку без предварительной подгибки кромок. После сборки и двухсторонней сварки продольного стыка обечайку калибруют в гибочных вальцах, а затем устанавливают на роликовый конвейер, связывающий ряд рабочих мест. На каждом рабочем месте обечайка, с помощью подъемных поперечных роликовых опор, поднимается над роликами конвейера и может поворачиваться ими, в соответствии с технологическим процессом. По завершении операции, обечайка опускается на роликовый конвейер и перемещается им на следующее рабочее место.

На первой позиции производят подготовку обечайки под сборку с днищем: зачищают места прихватки технологических планок; вырезают и зачищают отверстия люков, сливного прибора и предохранительного клапана.

На втором рабочем месте осуществляют сборку обечайки со штампованными днищами с помощью двух центраторов, оборудованных 26 радиальными пневмоцилиндрами. Внутрь центратора обечайка заводится рольгангом. Днища поступают на сборку после обрезки кромок. С помощью специального захвата днище в вертикальном положении краном подводят к обечайке, расположенной в центраторе, и первоначально закрепляют винтовыми торцевыми прижимами. Затем посекционным включением радиальных пневмоцилиндров производят выравнивание кромок кольцевого стыка и его прихватку.

Следующее рабочее место - стенд для одновременной сварки двух внутренних кольцевыхшвов, оборудованный флюсоременными подушками. Изготовление цилиндрической части котла завершается на стенде для сварки наружных швов.

После вварки ручной дуговой сваркой горловины осуществляют визуально-измерительный контроль качества сварных соединений и гидравлические испытания котла.

Дата добавления: 2016-05-25; просмотров: 1121;