Изготовление двутавровых и тавровых балок в мелкосерийном производстве

В условиях мелкосерийного производства заготовительные операции, необходимые для подготовки деталей к сборке и сварке балок, выполняют на специализированном участке либо в заготовительном отделении.

Для полок целесообразно использовать универсальный широкополочный прокат, не требующий обработки продольных кромок. Для стенки используют обычный лист.

Обрезку поперечных кромок производят на гильотинных ножницах, продольных кромок – на газорезательных машинах. Для исключения деформаций целесообазно выполнять обрезку листа одновременно по двум кромкам. В большинстве случаев дополнительная механическая обработка кромок не производится. Однако иногда требования ТУ в отношении точности заготовок и качества металла кромки могут быть выполнены только путем механической строжки или фрезерования кромок.

Размеры, поставляемого металлургическим заводами, листового проката не всегда позволяют выполнять заготовку стенки балки из одного листа. Поэтому технологический процесс часто предусматривает сборочную и сварочную операции для получения листовых элементов требуемой длины и ширины. К стыковым швам предъявляются требования полного проплавления с хорошим формированием шва. Сварку поперечных и продольных стыков выполняют с двух сторон автоматом на флюсовой подушке. Для обеспечения высокого качества шва по всей длине применяют заходные и выводные планки.

Требования точности изготовления и повышения производительности определяют целесообразность применения сборочных кондукторов. Их конструкция зависит от размера балки и объема выпуска однотипной продукции. Общим требованием к сборочному кондуктору мелкосерийного производства является возможность регулировки взаимного расположения фиксирующих элементов с целью обеспечения выпуска балок различных размеров.

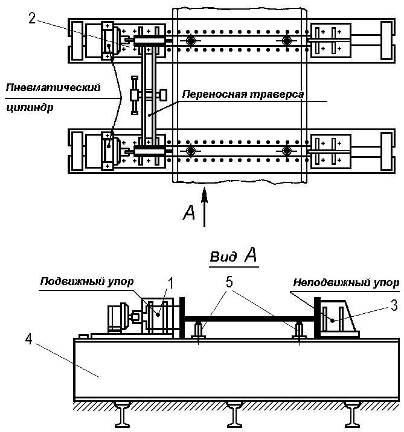

Схема одного из наиболее простых кондукторов показана на рис. 3.2.

Рис. 3.2. Универсальный кондуктор для сборки балок.

Он состоит из основания 4, выполненного в виде ряда балок, расположенных параллельно на расстоянии 1,5¸3 м, и системы упоров 3 и прижимов 1, фиксирующих заданное чертежом взаимное расположение деталей. Подача длинных и гибких элементов балки в кондуктор осуществляется мостовым краном с помощью жесткой траверсы со специальными захватами. Вертикальную стенку укладывают на регулируемые упоры 5, затем устанавливают полки и, перемещая все детали до упора 3 с помощью пневмоприжима 1, осуществляют плотное прижатие деталей друг к другу.

Обеспечение взаимной перпендикулярности стенки и полки требует поступательного перемещения зажимающего элемента. Это можно осуществить либо путем жесткого крепления прижимов к штоку пневмоцилиндра (что нежелательно по соображениям прочности штока), либо применением для прижима прямолинейных направляющих 2 (в последнем случае необходимо обеспечить шарнирное крепление прижима к штоку). При необходимости поясной лист может быть прижат к стенке дополнительно с помощью винтового прижима, расположенного на переносной траверсе 6.

Настройка кондуктора на сборку балок заданной высоты осуществляется путем перемещения упоров 3, при изменении ширины полок производят регулировку упоров 5. В более совершенных кондукторах прижимы размещают на порталах, перемещающихся вдоль собираемой балки. Обычно в кондукторе производят временное соединение элементов балки на прихватках, а сварку поясных швов выполняют вне кондуктора.

При изготовлении двутавровых балок основной сварочной операцией является выполнение поясных швов. Повышение эффективности производства балок непосредственно зависит от производительности сварки. Приемы и последовательность выполнения поясных швов могут быть различными. Сварка наклонным электродом позволяет одновременно сваривать два шва, но из-за опасности появления подрезов станки или полки скорость дуговой сварки под флюсом при данном методе обычно не превышает 60 км/ч. Выполнение швов «в лодочку» обеспечивает лучшее формирование шва, но требует кантовки изделия после сварки каждого шва. Балки сравнительно малых размеров (высотой до 2, длиной до 12 м) обычно собирают на прихватках в кондукторе и переносят для сварки в кантователи.

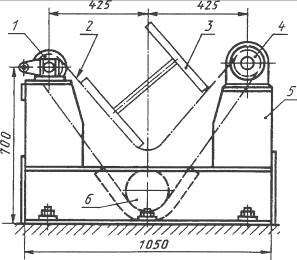

Наибольшее распространение получили два типа контователей: цепной и цапфовый. Цепной кантователь (рис. 3..3) состоит из нескольких фасонных рам 5, расположенных параллельно друг другу с шагом 2¸3 м. На каждой раме смонтированы три звездочки 1, 4, 6, причем одна из них (например, 6) соединена с приводом, а две – холостые. Свариваемую балку 3 укладывают на повисающую цепь 2 и кантуют на требуемый угол путем перемещения цепи. Цепной кантователь целесообразно применять для балок небольшой высоты с широкими полками. С увеличением высоты стенки и уменьшением ширины полки кантовка осложняется. Следует иметь ввиду, что такой кантователь не обеспечивает жесткого и неизменного фиксирования положения балки в пространстве и поэтому, во избежании смещения сварочной дуги с кромок детали. Сварку целесообразно производить автоматом, перемещающимся непосредственно по балке.

Рис. 3..3. Цепной кантователь.

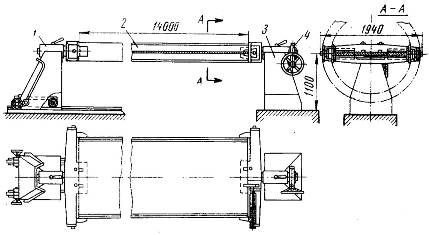

Более высокую производительность обеспечивают подвесные сварочные автоматы, перемещающиеся вдоль изделия на велосипедной тележке, на портале и др. Такие автоматы требуют строгой фиксации пространственного расположения балки. В этом случае для поворота изделия применяют двухстоечный цапфовый кантователь (рис. 3.4) Внутри одной из стоек 3 размещен привод 4 вращения цапфы. Вторая стойка 1 установлена на тележке, перемещающейся вдоль рельсового пути, что позволяет использовать кантователь для балок 2 различной длины. Цапфа на второй стойке закреплена в подшипниках. На цапфах устанавливают приспособления для закрепления концов балки. Обычно используют винтовые прижимы, реже – пневматические. В отличие от цепного кантователя, цапфовый поддерживает балку только в двух точках. Поэтому его не рекомендуется применять для балок большой длины и малой жесткости, так как чрезмерный прогиб изделия под собственным весом приводит к увеличению вылета электрода и может повлиять на качество сварки.

Рис. 3.4. Цапфовый кантователь.

В балках большой высоты для повышения местной устойчивости часто предусматривается система поперечных или продольных и поперечных ребер жесткости. Большинство ТУ предписывают устанавливать непрерывные продольные ребра жесткости и прерывистые поперечные. В тех случаях, когда продольные ребра допускается прерывать, их присоединение к поперечным ребрам должно быть выполнено с полным проваром сечения ребра.

Перед постановкой поперечных ребер жесткости производят исправления грибовидности и перекоса балки полки до заданной ТУ величины. Механическую правку грибовидности выполняют стационарными или передвижными правильными станками. Стационарные станки имеют более высокую производительность, но использование их требует большей производственной площади. Они чаще применяются для сравнительно коротких балок длиной до 20 м. Для балок большей длины чаще используют правильные станки, перемещающиеся непосредственно по балке.

Для фиксации положения поперечных ребер применяют переносные приспособления с вакуумными или магнитными прижимами.

Опорные ребра, требующие более точного размещения на балке, устанавливают и приваривают в последнюю очередь, то есть после сварки всех остальных ребер. Это позволяет исключить влияние сварочных деформаций на точность.

Если проектом предусмотрена плотная подгонка поперечных ребер жесткости к двум полкам, то их целесообразно изготавливать короче высоты стенки балки на 16¸20 мм. Одну сторону ребра, предварительно отфрезерованную под прямым углом, поджимают к поясу, а между вторым торцом ребра и поясом плотно устанавливают, специально изготовленную штамповкой, прокладку («сухарь»). Бригада сборщиков имеет набор «сухарей», что позволяет компенсировать отклонения высоты балки без индивидуальной подгонки ребер жесткости.

Если проектом предусмотрена частая расстановка поперечных ребер, трудоемкость сварки ребер и поясных швов становится соизмеримой. . В этом случае механизация сварки только поясных швов не даёт существенного эффекта. В мелкосерийном производстве балки с часто расположенными рёбрами целесообразно изготавливать методом свободной сборки с последующей сваркой полуавтоматом ячеистым способом. Такая технология обеспечивает фиксирование взаимного расположения элементов балки, исключает во многих случаях операции правки грибовидности, а при сварке тавровых балок позволяет уменьшить деформации изгиба продольной оси. Последнее связано с тем, что поперечная усадка сварного соединения, присоединяющего ребро, в конце шва имеет большую величину, чем в начале. При сварке двутавровых балок поясные швы вызывают симметричное продольное укорочение. Поэтому, во избежание появления деформаций изгиба, сварку соседних поперечных ребер производят в противоположных направлениях.

Дата добавления: 2016-05-25; просмотров: 2051;