Проверка технического состояния и замена шатунов

Шатуны могут иметь следующие повреждения: изгиб и скручивание стержня, износ отверстия втулки верхней головки, деформацию отверстия нижней головки, повреждение плоскостей разъема шатуна и его крышки.

При наличии на шатунах трещин любого характера и расположения, а также изгиба и скручивания стержня, не поддающихся правке, шатуны подлежат выбраковке.

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке имеющейся в шатуне втулки под палец ремонтного размера. Кроме того, возможна правка шатунов.

При запрессовке новой втулки в шатун отверстие во втулке должно совпадать с отверстием в верхней головке шатуна для обеспечения подачи смазки к поршневому пальцу.

После запрессовки втулку уплотняют гладкой брошью до необходимого диаметра, а затем развертывают или растачивают под номинальный либо ремонтный размер.

При обработке шатунов необходимо соблюдать требуемое расстояние между осями отверстий в его нижней и верхней головках. Допустимая непараллельность осей в двух взаимно перпендикулярных плоскостях не должна превышать 0,04 мм на длине 100 мм, а овальность и конусность в головках – 0,05 мм. Чтобы выдержать указанные размеры и допуски, следует развертывать втулку верхнего отверстия в кондукторе. После развертывания отверстий втулок их доводят на шлифовальном станке.

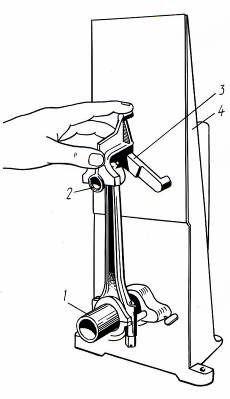

Проверка шатунов на изгиб и скручивание проводится на специальной плите (рис. 4.31). При проверке нижнюю головку шатуна надевают на точную разжимную оправку. На поршневой палец устанавливают призмами калибр, имеющий три выступа, лежащих в одной плоскости, перпендикулярной к оси пальца. Если шатун не погнут и не скручен, то все три выступа будут касаться плоскости плиты. Правке подвергают шатуны, при проверке которых между выступом калибра и плитой обнаружен просвет более 0,1 мм.

Рис. 4.31. Проверка шатуна на изгиб и скручивание:

1 – разжимная оправка; 2 – поршневой палец; 3 – калибр; 4 – поверочная плита

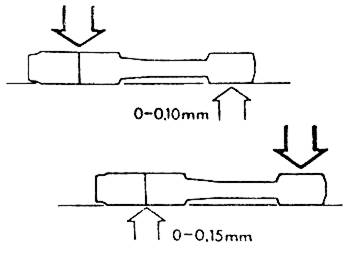

При отсутствии указанного приспособления шатуны могут быть проверены на плите (рис.4.31. А). Для этого шатун укладывается на плите, нажимают на нижнюю часть шатуна и проверяют с помощью щупа зазор между верхней головкой и плитой, затем нажимают на верхнюю часть шатуна и проверяют зазор между нижней головкой и плитой. Зазор не должен превышать: для верхней головки 0, 10 мм, для нижней 0,15 мм.

Рис. 4.31А Проверка шатуна на плите

Следует отметить, что технология ремонта шатунов достаточно сложна, требует специального оборудования и не всегда экономически оправдана, поэтому целесообразно не ремонтировать шатуны, а при повреждении или предельном износе заменять их новыми.

В случае замены только одного шатуна он должен быть подобран не только по диаметру втулки верхней головки, но и по массе. Разница в массах самого тяжелого и самого легкого шатунов в комплекте, установленном на один двигатель, не должна превышать 4…8 г (в зависимости от модели двигателя). Для идентификации шатуны различной массы могут иметь цветовой индекс.

При сборке шатуна с поршнем необходимо, чтобы выбитая на днище поршня стрелка была обращена в сторону установочного выступа на теле шатуна и паза на его крышке. Поскольку шатуны обрабатываются в сборе со своими крышками, последние невзаимозаменяемы. Для идентификации они имеют соответствующие метки.

Дата добавления: 2016-05-25; просмотров: 10963;