Проверка технического состояния и замена подшипников

скольжения (вкладышей)

Коренные и шатунные подшипники (вкладыши) могут подразделяться на классы по толщине центральной части. Разбивка на классы для каждой модели двигателя индивидуальна. Обозначение класса также может быть различным: по идентификационной окраске (например, 0 – черный, 1 – коричневый, 2 – синий и т. д.) или по номеру класса, указанному на подшипнике и блоке цилиндров. Существуют также подшипники ремонтного размера с увеличением (уменьшением) диаметра шеек коленчатого вала на 0,25 мм, 0,50 мм и т.д.

Для подшипников некоторых моделей двигателей могут применяться промежуточные (уменьшенные) размеры между основными; индекс на таких подшипниках обозначается в виде меток.

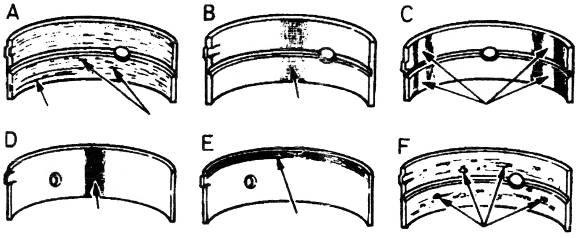

На поверхности подшипников не допускаются задиры, отслоения и повышенный износ. Прежде чем устанавливать новые подшипники рекомендуется осмотреть старые подшипники с целью определения и уточнения причин их износа. Характерные износы подшипников скольжения показаны на рис. 4.28 А

Рис. 4.28 А. Характерные износы подшипников:

A – износ от инородных частиц; B – недостаток смазки; C – неправильное расположение подшипников при установке; D – сведение шейки на конус; E – износ края подшипника; F – усталостная деформация.

Износ от инородных частиц является следствием некачественной очистки масла, попадания частиц абразива через систему вентиляции картера двигателя, плохой очистки коленчатого вала после его шлифования. Мелкие инородные частицы «ввариваются» в подшипник и по ним можно определить источник износа. Крупные частицы обычно не задерживаются в подшипнике, а оставляют на его поверхности и поверхности соответствующей шейки вала глубокие царапины и задиры (рис. 4.28 А, А).

Недостаток смазки (или ее прекращение) может иметь несколько взаимосвязанных причин: чрезмерный перегрев (вызывающий уменьшение смазочного слоя); перегрузки двигателя (вызывающие вытеснение масла с поверхностей подшипников); утечки масла (из-за повышенных зазоров в подшипниках, износа масляного наcoca); перекрывание масляных каналов вследствие смещения масляных отверстий в стыке деталей двигателя. При этом происходит вытирание или выжимание мягкого материала подшипника из подложек (рис. 4.28 А, В). Температура подшипника в этом случае может резко увеличиваться и подложки подшипников изменяют свой цвет, принимая голубую окраску.

Неправильная установка подшипников при сборке двигателя, также ведет к износу подшипников и выходу из строя. Туго установленные подшипники имеют недостаточный зазор, что приводит к масляному голоданию, при этом на подшипниках наблюдаются отдельные отполированные участки (рис. 4.28 А, С).

Если шейка коленчатого вала имеет конусный износ на подшипнике снимается весь верхний слой (рис. 4.28 А, D)

Существенное воздействие на состояние подшипников оказывает также и манера вождения. Движение с низкой скоростью при полностью открытой дроссельной заслонке приводит к очень значительному повышению нагрузки на подшипники, что влечет за собой вытеснение смазочной пленки из зазоров подшипников. Это ведет к появлению в подшипниках тонких трещин (усталостная деформация). Обычно при этом происходит растрескивание подшипника на отдельные части, которые постепенно вырываются из подложки (рис. 4.28 А, F).

Для определения пригодности подшипников к дальнейшей эксплуатации проверяют зазор между ними и шейками коленчатого вала.

Предварительно, без разборки, наличие увеличенного зазора между шейкой и шатунным подшипником можно определить следующим образом. Коленчатый вал проворачивается на 90° от верхней мертвой точки в любую сторону. После этого деревянным бруском надавливают на поршень сверху, выбирая возможные люфты в пальце поршня и шатунной шейке. Общий люфт в шатунной шейке не должен превышать 0,1 мм, люфт в пальце поршня должен отсутствовать.

При разобранном двигателе измеряют диаметр шеек, постелей под подшипники и толщину подшипников.

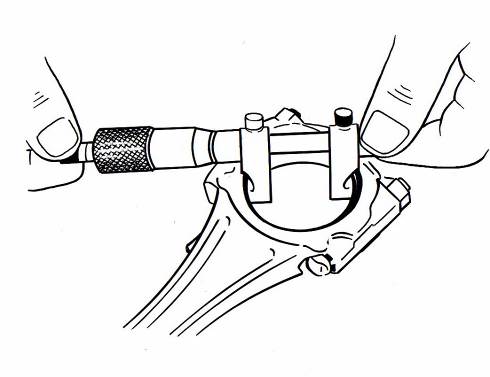

Для определения зазора в шатунных подшипниках сначала устанавливают подшипник в нижнюю головку шатуна, затягивают гайки крепления крышки головки сборочным моментом (как правило, это делается в 2 этапа: 1-й – небольшим моментом, 2-й – в 2…3 раза бóльшим) и измеряют внутренний диаметр установленного подшипника (рис. 4.29). После этого измеряют наружный диаметр соответствующей шатунной шейки коленчатого вала и по разности двух полученных значений определяют зазор. Таким же образом измеряют зазор и в остальных шатунных подшипниках.

Рис. 4.29. Проверка внутреннего диаметра шатунного подшипника

Для определения зазора в коренных подшипниках их устанавливают на свои места в блоке цилиндров и закрепляют крышками (используя сборочный момент затяжки болтов крепления). Затем с помощью нутромера последовательно измеряют внутренний диаметр подшипников, диаметр соответствующей ему коренной шейки коленчатого вала и по разности двух полученных значений определяют зазор.

Вышеуказанными методами проверяют зазор для каждого коренного и каждого шатунного подшипника.

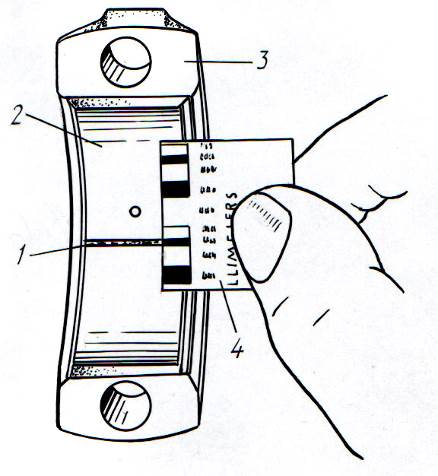

Проверять зазор в подшипниках коленчатого вала можно также с помощью специальной калиброванной пластмассовой проволоки (Plastigage). Проверку выполняют следующим образом:

· тщательно очищают рабочие поверхности подшипника и соответствующей шейки вала, на поверхность шейки кладут отрезок проволоки (после этого не допускается проворачивание вала);

· на шейку осторожно, чтобы не сдвинуть проволоку, устанавливают шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемого подшипника) и закрепляют с использованием сборочного момента затяжки;

· снимают крышку проверяемого подшипника, и по шкале, нанесенной на упаковке от проволоки, определяют зазор (рис. 4.30).

Рис. 4.30. Проверка зазора в шатунном подшипнике:

1 – сплющенная пластмассовая проволока; 2 – шатунный подшипник; 3 – крышка шатуна; 4 – шкала для измерения зазора

При проверке зазоров пластмассовой проволокой ее укладывают вдоль шейки вала. Если проволока при затяжке подшипников имеет неодинаковую толщину, это свидетельствует о конусообразном износе шейки.

Проверку зазора в подшипниках можно производить и с помощью специальных контрольных щупов, выполненных из медной фольги с определенной толщиной, нарезанных в виде полосок шириной 6 - 7 мм и длиной немного меньше ширины вкладыша. Щупы выполняются с различной толщиной – 0,025; 0,05; 0,075 и 0,1 мм. Кромки щупов должны быть зачищены для исключения порчи поверхности подшипника.

Технология проверки зазоров этим способом заключается в следующем.

Снимают с проверяемой шейки крышку с подшипником и укладывают поперек ее предварительно смазанный маслом контрольный щуп толщиной 0,025 мм. Устанавливают на место крышку с подшипником и затягивают ее болтами до необходимого момента, при этом болты остальных крышек должны быть отпущены. Проворачивают коленчатый вал рукой на угол не более чем на 60…90º во избежание повреждения поверхности подшипника щупом.

Если вал проворачивается слишком легко, значит зазор больше 0,025 мм. В этом случае повторяют проверку щупами 0,05; 0,075 мм и т.д. до тех пор, пока провернуть коленчатый вал станет невозможно. Толщина щупа, при которой вал проворачивается с ощутимым усилием, считается равной фактической величине зазора между вкладышем и шейкой коленчатого вала.

Допустимый зазор для коренных и шатунных подшипников находится в пределах 0,10…0,15 мм с небольшими отклонениями (не более 0,02 мм) в ту или иную сторону для конкретной модели двигателя.

Одним из простых, хотя и недостаточно точных, методов проверки зазора в подшипниках скольжения является ручная проверка. В этом случае исходят из того, что при нормальном зазоре в шатунном подшипнике шатун без поршня, собранный на шейке вала с полностью затянутой крышкой, должен плавно опускаться под действием собственного веса из горизонтального положения в вертикальное, а при нормальном зазоре в коренных подшипниках (при полностью затянутых их крышках) коленчатый вал (без установленных шатунов) должен легко проворачиваться вручную. Перед проверкой шатунных подшипников должны быть смазаны моторным маслом шатунные шейки вала, а коренных – коренные.

Если после проверки зазор окажется больше допустимого, необходимо заменить подшипники на подшипники следующего ремонтного размера с перешлифовкой шеек коленчатого вала.

Ремонтные подшипники, как правило, имеют увеличенную толщину под шейки коленчатого вала, расточенные на 0,25, 0,50, 0,75 или 1,00 мм.

При замене подшипников необходимо соблюдать следующие условия:

· подшипники заменяются попарно и без выполнения каких-либо подгоночных операций;

· половины коренных подшипников, имеющие отверстия для подвода масла, ставятся на блок цилиндров, а половины без отверстий – в крышки;

· фиксирующие выступы на стыках вкладышей должны свободно (усилием руки) входить в пазы на блоке цилиндров.

Дата добавления: 2016-05-25; просмотров: 4607;