Направляющих втулок клапанов

Седла клапанов не должны иметь раковин, повреждений и следов коррозии. Небольшие повреждения устраняют путем шлифования, предварительно удалив зенкером нагар. Прежде чем ремонтировать седло, проверяют износ втулки клапана. Если втулка изношена, ее меняют, после чего производят ремонт седла. Седло клапана ремонтируют на специальных станках или используют специальные приспособления.

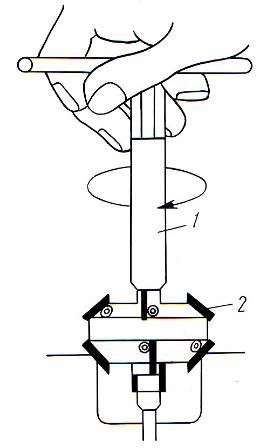

Рис. 4.32. Фрезерование седла клапана:

1 – стержень; 2 – фреза

Широкое распространение для восстановления клапанов и их седел, а также направляющих втулок получил комплект инструмента фирмы “Ньювей” (США).

Основной комплект инструмента для восстановления седел клапанов включает цанговую оправку (пилот), набор фрез с твердосплавными пластинами, рукоятку для вращения фрезы.

Сущность процесса восстановления седла клапана заключается в последовательном фрезеровании верхней и нижней вспомогательных фасок и основной рабочей фаски (45 или 30°) набором твердосплавных фрез (рис. 14.32.А).

Рис. 14.32. А. Последовательность обработки фасок клапанов

Процесс восстановления подразделяется на 3 этапа. Сначала на цанговую оправку надевают фрезу с углом 60º и формируют вспомогательную фаску по нижнему диаметру седла. После этого фрезой с углом наклона 15º или 30º (в зависимости от модели двигателя) формируют вспомогательные фаски по верхнему диаметру седел. Последним этапом обработки является окончательное формирование фаски требуемой ширины путем фрезерования под определенными углами, индивидуальными для каждой модели двигателя.

Восстановление седел клапанов с помощью указанного приспособления комплекта производится цанговой оправкой, которая устанавливается и разжимается в направляющей клапана, набором фрез и стержня.

После обработки фрезами Neway геометрия рабочей поверхности седла и клапана имеет следующие особенности: угол клапана и угол седла разные, отличие составляет до 1° (интерференция углов); после обработки клапан первоначально соприкасается с седлом по очень узкому пояску (практически по линии); по мере работы двигателя (первые секунды работы) клапан «прибивается» к седлу с увеличением площади рабочей поверхности до 100 %-го прилегания (рис. 14.4).

Рис. 14.4. Интерференция углов

После обработки седла каналы головки цилиндров необходимо продуть сжатым воздухом. Седла клапанов, поставляемые в запасные части, имеют ремонтные размеры.

Наиболее распространенным дефектом направляющих втулок является повышенный износ внутренней поверхности, вызванный длительной (не менее 150…200 тыс. км. пробега) эксплуатацией двигателя. Продолжительная работа двигателя с повышенными тепловыми зазорами в клапанном механизме из-за увеличенных боковых нагрузок на стержень и ухудшения вращения клапана, а также применение некачественных масел приводит к сокращению ресурса втулок.

Основным параметром, определяющим состояние направляющих втулок клапанов, является зазор между ними и стержнями клапанов. Для определения зазора необходимо измерить диаметр стержня клапана и диаметр отверстия его направляющей втулки, а затем вычесть из второго значения первое.

Диаметр стержня клапана измеряют с помощью микрометра в центральной, верхней и нижней частях его стержня. Если разность между измерениями превышает 0,08 мм, то клапан бракуется, так как из-за повышенного бокового зазора между втулкой и клапаном маслосъемный колпачок не сможет удерживать масло и оно будет проникать в камеру сгорания. Внутренний диаметр направляющей втулки клапана измеряют нутромером.

Разность между внутренним диаметром втулки и наименьшим из трех значений диаметра стержня клапана, измеренного в разных его частях, есть максимальный зазор между стержнем и направляющей. Внутренний диаметр направляющей и диаметр стержня клапана индивидуальны для каждого двигателя, как и зазор между ними, но предельный зазор для всех двигателей находится на уровне 0,15…0,25 мм.

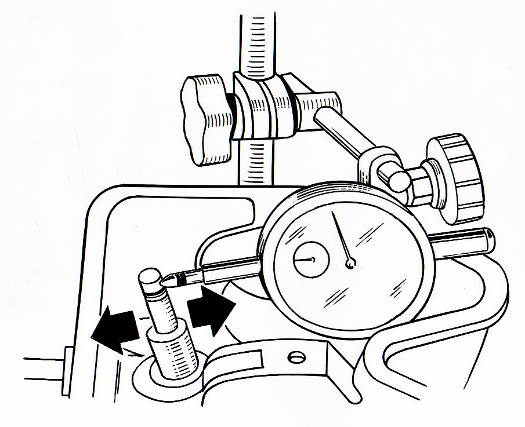

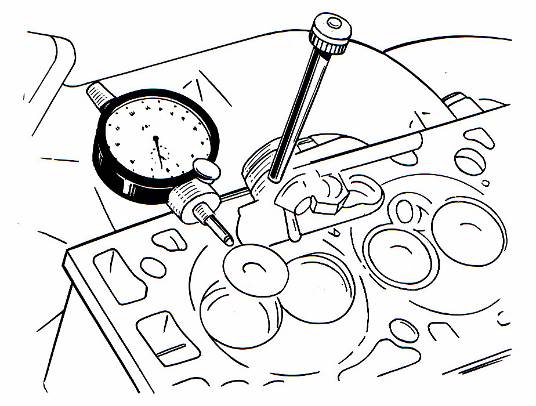

Другим, менее точным, является метод измерения зазора без снятия головки цилиндров. К клапану, установленному в направляющей втулке, прикладывают ножку индикатора часового типа и устанавливают его на нуль (рис. 4.33). Затем сдвигают стержень клапана по направлению к индикатору и по его показаниям определяют зазор между стержнем и направляющей. Он не должен превышать 0,20…0,25 мм. Стержень клапана при измерении рекомендуется перемещать в направлении, параллельном коромыслу, поскольку именно в этом направлении наблюдается наибольший износ направляющей втулки.

Рис. 4.33. Измерение зазора между стержнем клапана и направляющей втулкой при установленной головке цилиндров

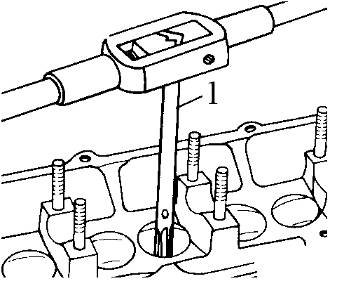

При снятой головке цилиндров зазор между направляющей втулкой и клапаном может быть проверен следующим образом. Клапаны и направляющие втулки очищают от отложений, вставляют клапаны во втулки и устанавливают на поверхность блока цилиндров индикатор часового типа (рис. 4.34).

Рис. 4.34. Измерение зазора между стержнем клапана и направляющей втулкой при снятой головке цилиндров

Если измерение люфта D выполнять у тарелки на расстоянии L от направляющей втулки, имеющей длину l (рис. ), то зазор между стержнем и втулкой d составит:

d = L / (1 + 2L / l).

Учитывая, что L примерно равно l, получим

d = L / 3.

Рис. Измерение зазора между стержнем клапана и направляющей втулкой по люфту клапана во втулке:

D – люфт тарелки клапана; d – зазор между стержнем и втулкой; L – расстояние от втулки до тарелки; l – длина втулки

Передвигая тарелку клапана в радиальном направлении, определяют зазор, который не должен превышать 1,0 мм для впускного клапана и 1,3 мм для выпускного.

Многие фирмы (“Вольво”, БМВ, “Фольксваген”, “Опель”) выпускают клапаны ремонтного размера с увеличенным диаметром стержня и ремонтные направляющие втулки с различным наружным диаметром под запрессовку. При наличии ремонтных клапанов направляющая втулка разворачивается сначала под ремонтный диаметр стержня клапана, а затем под требуемый зазор между втулкой и стержнем клапана. Для обеспечения минимального “увода” оси при развертывании старой втулки головки блока следует обрабатывать втулку со стороны менее изношенной части, в зоне установки маслосъемных колпачков.

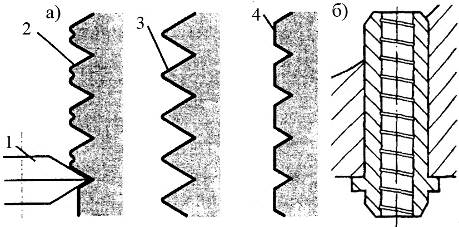

При износе отверстий в направляющих втулках они могут быть восстановлены методом накатки. Для этого используется специальный инструмент, состоящий из стержня и твердосплавного ножа-ролика 1, (рис. а) закрепленного эксцентрично на оси. Перед накаткой на торцевой поверхности втулки сбоку фрезеруется углубление для захода ролика. После этого инструмент вводится в изношенное, отверстие и при вращении стержня ролик накатывает поверхность в отверстие втулки. При этом за счет вдавливания металла в зоне контакта ролика в соседней зоне металл "поднимается" и образует припуск на последующую механическую обработку. Накатка производится за один или несколько проходов. В результате накатки на внутренней поверхности образуются спиральные желобки, между углублениями которых имеется поднятый за счет пластической деформации металл. Полученные в результате выдавливания спиральные желобки являются лабиринтным уплотнением и удерживают масло.

Рис. 4.34 А Профиль отверстия а) и форма винтового шага на поверхности втулки б):

1 – ролик; 2 – профиль после первого хода прокатки; 3 – профиль после окончательного хода прокатки; 4 – профиль после механической обработки

Затем с помощью развертки обрабатывают втулку под диаметр клапана (рис.).

Рис. Обработка втулки с помощью развертки:

1 - развертка

Такой принцип восстановления втулок используется при применении комплекта приспособлений фирмы “Ньювей”, который позволяет восстанавливать втулки с износом до 0,5 мм за один проход без их демонтажа.

Если чрезмерный зазор между направляющей втулкой и клапаном не устраняется после замены клапана и развертывания (восстановления) втулки под ремонтный диаметр клапана или невозможности ее восстановления (втулки из металлокерамики и чугуна), заменяют втулку. Для замены используется оправка соответствующего диаметра. Новую втулку запрессовывают со стороны коромысел до упора в имеющееся на ней стопорное кольцо. При этом, как и при запрессовке седел клапанов, желательно нагреть головку цилиндров до температуры 170…200° С, а втулку охладить “сухим льдом” или охладить ее в морозильной камере холодильника.

После перепрессовки направляющих необходимо развернуть отверстие во втулке. При этом для формирования окончательного размера под развертку для втулок из металлокерамики и чугуна следует давать припуск, который не должен превышать 0,02…0,03 мм, а поверхность после чистовой обработки не должна иметь царапин и шероховатостей. Если при ремонте использовались направляющие втулки из бронзы и латуни, фирмы-изготовители рекомендуют большие зазоры, что обусловлено высоким коэффициентом расширения этих материалов, иначе при работе возможен “прихват” клапана во втулке.

Пористые металлокерамические направляющие втулки клапанов после окончательной обработки и промывки пропитывают маслом. Для этого в каждую втулку на несколько часов вставляют пропитанный веретенным маслом кусок войлока.

Дата добавления: 2016-05-25; просмотров: 6297;