Зубчатого ремня привода распределительного вала

Зубчатый ремень должен иметь рабочую поверхность с четким профилем зубьев, без износа, складок, трещин, порезов и отслоений ткани от резины. Ни на одной поверхности ремня не допускаются следы масла.

На торцах ремня не должно наблюдаться расслоений и разлохмачивания. Наружная плоская поверхность должна быть ровной, без складок, трещин, углублений и выпуклостей. Зубчатый ремень необходимо заменять после пробега каждых 50…120 тыс. км (в зависимости от модели двигателя).

Если не планируется разборка газораспределительного механизма, ремень следует снимать только при фиксированном положении коленчатого вала (как правило, в положении 1-го цилиндра в ВМТ на такте сжатия). Это делается для того, чтобы не нарушить установку фаз газораспределения.

Для снятия ремня необходимо демонтировать его защитный кожух и ременный шкив с коленчатого вала, ослабить крепление натяжителя, удалить пружину, отвести натяжитель в сторону от ремня, освободив ремень от натяжения, и снять сам ремень. После этого не рекомендуется проворачивать распределительный вал, чтобы избежать контакта клапанов с поршнями. Если все же возникает необходимость поворота распределительного вала, следует предварительно осторожно повернуть коленчатый вал в положение, при котором поршни будут находиться в середине хода (для 4-цилиндровых двигателей это поворот на угол 90 при поршне 1-го цилиндра, находящемся в ВМТ), и только после этого проворачивать распределительный вал.

Установка зубчатого ремня привода распределительного вала осуществляется по меткам. Эти метки на разных двигателях могут различаться как по количеству, так и по форме. Зубчатые шкивы коленчатого вала, распределительного вала и топливного насоса высокого давления (в дизельных двигателях) устанавливают на свои места в монтажное положение (как правило, по-другому их установить невозможно). Метки для установки различных приводных деталей двигателя обычно следующие:

· коленчатый вал – метка положения поршня 1-го цилиндра в ВМТ на такте сжатия, шпоночная канавка для установки зубчатого шкива, метка на зубчатом шкиве, метка на корпусе масляного насоса;

· распределительный вал – шпоночная канавка для установки зубчатого шкива, штифт на торцевой поверхности, метка на зубчатом шкиве, метка на фланце торцевого подшипника или его корпусе;

· топливный насос высокого давления (ТНВД) – метка на зубчатом шкиве, метка на корпусе;

· зубчатый ремень – полосы совмещения (например, белого цвета), стрелка, указывающая направление установки, и стрелка, указывающая направление вращения ремня.

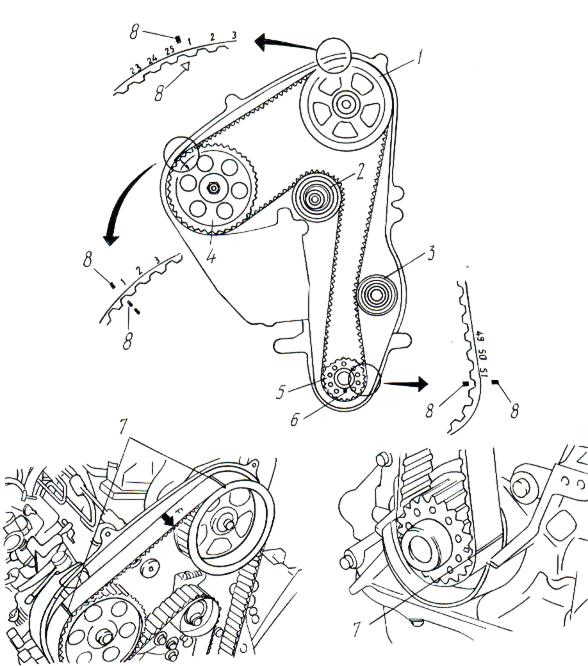

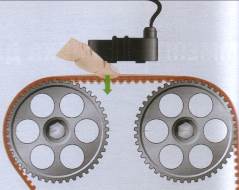

Пример установки ремня привода распределительного вала для дизельного двигателя показан на рис. 4.42.

Рис. 4.42. Установка зубчатого ремня на дизельный двигатель:

1 – зубчатый шкив распределительного вала; 2 – натяжной ролик; 3 – опорный ролик; 4 – зубчатый шкив ТНВД; 5 – зубчатый шкив коленчатого вала; 6– шпоночная канавка на коленчатом валу; 7 – белые полосы; 8 – метки совмещения

Для установки распределительного вала (валов) при установке зубчатого ремня может применяться специальный паз (двигатели Ford, Renault). Если паз на торце распределительного вала (валов) расположен параллельно верхней плоскости головки блока цилиндров (рис.) и верхний большой полукруг коленчатого вала расположен снизу (рис.), это соответствует нахождению коленчатого вала в верхней мертвой точке.

Рис. Положение установки пазов распределительных валов

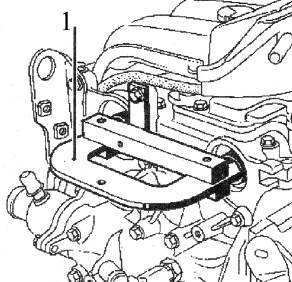

Рис. Установка приспособления для фиксации коленчатого вала:

а) – правильное положение приспособления 1; б) – неправильное положение приспособления

Чтобы более точно зафиксировать распределительный вал (валы) применяют специальные приспособления, представляющие собой пластину (пластины рис.) которые входят в пазы или под лыски распределительных валов.

Рис. Установка приспособления 1 для фиксации распределительных валов

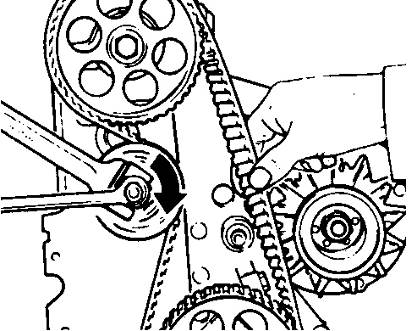

После установки зубчатого ремня следует проверить и при необходимости установить требуемое натяжение. Проверка производится с помощью специального прибора для измерения натяжения ремней, а при его отсутствии правильность натяжения проверяется поворотом ремня рукой. Ремень должен поворачиваться на 90° вокруг своей оси (рис.). Натяжение ремня осуществляется натяжным роликом, вращая последний в направлении указанном стрелкой.

Рис. Проверка и регулировка натяжения ремня привода ГРМ

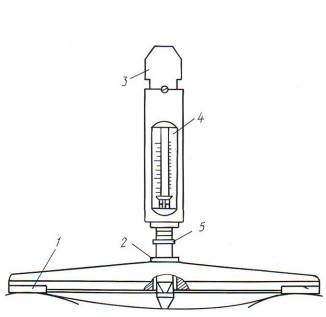

Обычный прибор представляет собой динамометрическое устройство (рис. 4.53), состоящее из динамометра со шкалой 4 и планки 1. При измерении натяжения ремня с помощью динамометрического устройства планку 1 опирают на шкивы ремня и, надавливая на ручку 3 до упора буртика 5 штока в упорную втулку 2, по шкале определяют приложенное к ремню усилие.

Рис. 4.53. Динамометрическое устройство для определения натяжения ремня:

1 – планка; 2 – упорная втулка; 3 – ручка; 4 – шкала; 5 – буртик штока

■ ри замене цепи или зубчатого ремня привода ГРМ важно сохранить правильные фазы газораспределения, поэтому работа обязательно выполняется при таком положении коленчатого вала, при котором один из поршней (чаще всего - первого цилиндра) находится в верхней мертвой точке - ВМТ. Это строго оговорено в соответствующих руководствах для мастеров сервиса и любителей-самоучек. В прошлом на шкивах, маховиках или иных вращающихся деталях, связанных с валами, ставились метки, которые надо было совмещать с ответными на корпусных деталях двигателя. Это позволяло достаточно точно фиксировать в нужном положении коленчатый вал двигателя и валы системы газораспределения.

Но на современном моторе меток может и не быть. Многие операции сборки ныне доверены роботам, а оставшиеся ручные максимально формализованы - чтобы избавить работника от необходимости что-либо совмещать, рискуя ошибиться. Для жесткой фиксации валов в строго определенных положениях (и с минимальными затратами времени и сил сборщика!) используется специальная оснастка в виде различных пластин-фиксаторов, шаблонов и т. п. Простые и надежные, они исключают возможность неправильной сборки агрегата. Таким образом, отказ от меток вполне логичен.

Но почему бы их все же не сохранить, чтобы впоследствии не испытывать затруднений при ремонте? Оказывается, тут действуют чисто экономические законы. Производители как автомобилей, так и двигателей или иных комплектующих совсем не заинтересованы кормить сторонние сервисы! Для большого бизнеса лучше, чтобы автомобиль от и до ремонтировался у официального дилера. Неспроста всё чаще в конструкциях встречаем сложные и мало подходящие для традиционных видов ремонта узлы. Исчезновение меток - лишь один пример общей тенденции. (К слову, на отечественных моторах их пока не упразднили.)

Итак, ремонтируем двигатель без меток, - как выйти из положения? Можно, конечно, купить уже упомянутый специализированный инструмент. Но пластины-фиксаторы, оправки и т.д. не всякому по карману, обычные цены на фирменные приспособления - от 15000 рублей! Покупать такие, чтобы воспользоваться раз-другой, расточительно. Разве что для небольшой мастерской, где они окупятся.

Второй вариант - сделать приспособление самостоятельно. Именно так мы и поступили, взявшись менять цепь на 16-клапанном 1,6-литровом двигателе FSI (BLF) «Шкоды-Октавия». Индикаторную стойку, необходимую, как указано в руководстве по ремонту, для установки поршня первого цилиндра в ВМТ, сделали свою.

В основе конструкции корпус обычного нутромера.

Его верхний конец, куда устанавливается индикатор, оставили без изменений. Доработали лишь нижний; сняли боковую насадку, немного опилили конец трубки нутромера и нарезали на ней резьбу М10. Переходную втулку сделали из корпуса свечи зажигания: спилив завальцовку, удалили керамический изолятор с центральным электродом и боковой электрод. На внутренней поверхности корпуса нарезали резьбу М10: он будет навертываться на трубку нутромера. А для удлинения штока нутромера подошла оправка из его же комплекта - просверлив в ее торце отверстие, напрессовали на шток.

Пользоваться стойкой элементарно просто: ввертываем в первый цилиндр вместо свечи, затем аккуратно поворачиваем коленчатый вал до касания поршнем штока приспособления - стрелка начнет двигаться. О приближении к ВМТ конца такта сжатия говорит шипение выходящего воздуха. А максимальное отклонение стрелки соответствует предельному верхнему положению поршня.

Чтобы инструмент стал еще более универсальным, мы сделали точно такую же переходную втулку из более миниатюрной свечи - с резьбой М12><1,25. Именно такие всё чаще применяют разработчики новых двигателей. А с этой техникой уже и нам доводится работать!

Специалисты фирмы «КонтиТех» в качестве прибора для определения натяжения ремня предлагают использовать принцип струны – при разных натяжениях она издает звуки разных октав (рис.)

Рис. Измерение натяжения ремня по звуковым волнам

Для определения звуковых волн создан специальный акустический прибор (рис.), который подносится к ветви ремня. Измерение натяжения ремня производится при вибрации ремня, получаемой при оттягивании ремня пальцем и его отпускании а считывание подтверждается звуковым сигналом. Дисплей прибора определяет частоту колебаний в герцах, соответствующей степени натяжения. Частота настройки сравнивается со справочными данными.

Рис. Акустический прибор для определения натяжения ремня

Дата добавления: 2016-05-25; просмотров: 2902;