Типы привода клапанов

При эксплуатации автомобиля в результате изнашивания и нагрева механических частей газораспределительного механизма происходит изменение зазора между рычагами (коромыслами) клапанов и кулачками распределительного вала (в двигателях других типов – между распределительным валом и толкателями, между коромыслами и клапанами). Поэтому периодически (примерно через 30 тыс. км), а также при любых ремонтах механизма или снятии головки блока цилиндров следует проверять и при необходимости регулировать этот зазор в двигателях, имеющих механический привод клапанов.

Величина теплового зазора для каждого двигателя индивидуальна и колеблется от 0,10 мм в автомобилях “Фольксваген GT” до 0,60 мм в автомобилях “Форд Фиеста”. В технических характеристиках двигателей могут быть приведены тепловые зазоры как для холодного, так и для горячего двигателя, причем для горячего двигателя зазор может быть как больше, так и меньше больше в зависимости от конструкции газораспределительного механизма.

Холодным считают двигатель, температура охлаждающей жидкости в котором ниже 35° С, что достигается остыванием двигателя после его прогревания в течение не менее 4 ч при температуре окружающей среды 20° С. Горячим считают двигатель, температура охлаждающей жидкости в котором составляет около 80° С (момент включения большого контура циркуляции жидкости).

Проверяют и регулируют тепловые зазоры клапанов при закрытых клапанах, т. е. при максимальном удалении вершины кулачка распределительного вала от коромысла (штанги толкателя, толкателя) клапана. Такое положение вала может быть достигнуто различными способами. Проверка зазоров производится с помощью щупа (рис.)

Рис.. Регулировка зазоров в газораспределительном механизме:

1 — штанга; 2 — контргайка; 3 — регулировочный винт; 4 — отвертка; 5 — коромысло; 6 — щуп; 7 — клапан

Наиболее распространенным является способ, при котором сначала регулируются зазоры в клапанах 1-го цилиндра; при этом его поршень находится в ВМТ на такте сжатия.

Такт сжатия определяется по возрастанию давления воздуха в цилиндре при движении поршня в ВМТ. Для определения этого такта необходимо вывернуть свечу зажигания (форсунку), закрыть ее отверстие в блоке цилиндров специальным свистком, пробкой или просто пальцем руки и проворачивать коленчатый вал до возникновения свиста (выталкивания пробки, резкого возрастания давления на палец).

Для бензиновых двигателей положение поршня на такте сжатия вблизи ВМТ может быть определено по положению бегунка прерывателя – распределителя зажигания, если прерыватель не снимался и двигатель не подвергался разборке (сборке). При открытой крышке распределителя бегунок должен располагаться возле высоковольтного вывода, идущего к свече 1-го цилиндра.

Поршень находится вблизи ВМТ и при проскакивании искры на его свече зажигания (в бензиновых двигателях). Для определения ВМТ выворачивают свечу (либо отсоединяют от нее провод высокого напряжения и подсоединяют его к “запасной” свече или разряднику), включают зажигание и проворачивают коленчатый вал до появления искры на свече. После нахождения нужного положения поршня совмещают определенные метки на шкиве коленчатого вала и крышке шестерни (звездочки, шкива) привода распределительного вала, метки на маховике и других деталях.

После регулировки тепловых зазоров клапанов 1-го цилиндра зазоры в остальных клапанах регулируют в порядке их работы, каждый раз проворачивая коленчатый вал на 180 (для 4-цилиндровых двигателей), 120 (для 6-цилиндровых) или 144 (для 5-цилиндровых).

Для некоторых двигателей (например, ВАЗ) рекомендуется совмещать метки на крышке распределительного вала и шкиве его привода, что соответствует концу такта сжатия в 4-м цилиндре. В таком положении регулируют тепловой зазор выпускного клапана этого цилиндра и впускного клапана 3-го цилиндра, а затем и других цилиндров, в порядке их работы, каждый раз проворачивая коленчатый вал на 180 .

Менее точное положение кулачков относительно толкателей или их коромысел может быть определено визуально по повороту распределительного вала. Кулачок вала при этом должен быть максимально удален от толкателя (коромысла), т. е. обращен к толкателю тыльной стороной, а клапан закрыт.

Двигатели современных легковых автомобилей не имеют рукоятки для ручного проворачивания коленчатого вала. Поэтому его поворот для определения момента закрытия клапанов в цилиндре, в котором планируется производить регулировку их тепловых зазоров, может быть осуществлен с помощью ключа или специального приспособления, которое надевается на центральный болт крепления ременного шкива вала. Не рекомендуется проворачивать коленчатый вал за болт крепления шкива распределительного вала, так как при этом можно повредить болт или растянуть приводной ремень. В случае отсутствия такого болта коленчатый вал можно провернуть поворотом колес ведущего моста, вывесив колеса автомобиля и включив прямую передачу. Предварительно, для облегчения выполнения данной операции, желательно вывернуть свечи зажигания (в бензиновых двигателях).

В практике нашел применение также способ проворачивания коленчатого вала с помощью трансмиссии – перекатыванием автомобиля при включенной прямой (повышающей) передаче. При таком способе момент закрытия клапанов определяется визуально. После регулировки тепловых зазоров клапанов определенного цилиндра автомобиль снова перекатывают до тех пор, пока кулачок распределительного вала, упирающийся в регулируемый клапан, не будет максимально удален от толкателя (коромысла) последнего.

Существует несколько вариантов передачи силового воздействия с кулачков распределительного вала на стержни клапанов (т. е. типов привода клапанов), а значит, и методик регулировки тепловых зазоров.

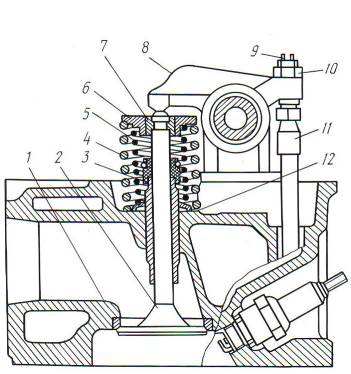

1. Привод через штангу и коромысло (рис. 4.44) для автомобилей “Рено”, “Форд” ранних выпусков, "Волга", "Газель". При таком варианте привода тепловой зазор проверяется между коромыслом и клапаном. При отклонении зазора от номинального отворачивают гайку регулировочного винта и, поворачивая отверткой винт, устанавливают нужный зазор по проложенному щупу. После этого, удерживая отверткой регулировочный винт, законтривают его гайкой и проверяют правильность установки зазора.

Рис. 4.44. Привод клапанов через штангу и коромысло:

1 – седло клапана; 2 – клапан; 3 – маслоотражательный колпачок; 4, 5 – клапанные пружины; 6 – тарелка пружин; 7 – сухарь; 8 – коромысло; 9 – регулировочный винт; 10 – гайка регулировочного винта; 11 – юбка толкателя; 12 – опорная шайба пружин

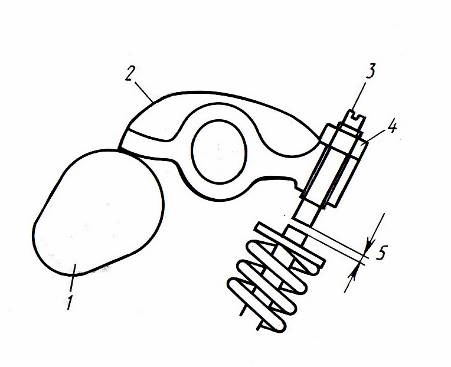

2. Привод через коромысло (рис. 4.45) для автомобилей “Мазда-626”, ЗАЗ-1102. При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо коромысла, на конце которого для увеличения срока службы может быть установлен роликовый подшипник. На другом конце коромысла имеется регулировочный винт с контргайкой, воздействующий на стержень клапана. Для регулировки зазора необходимо ослабить контргайку и вращением регулировочного винта добиться необходимого зазора между торцом стержня клапана и регулировочным винтом, после чего затянуть контргайку.

Рис. 4.45. Привод клапанов через коромысло:

1 – кулачок распределительного вала; 2 – коромысло; 3 – регулировочный винт; 4 – контргайка; 5 – зазор

3. Привод через коромысло и регулировочный эксцентрик (рис. 4.46) для автомобилей БМВ-518, БМВ-520. При таком варианте привода кулачок воздействует на коромысло, которое через регулировочный эксцентрик соприкасается со стержнем клапана. Зазор измеряется между эксцентриком и концом стержня. Если величина зазора не соответствует требуемой, с помощью отвертки или специального стержня (толщиной 2 мм) поворачивают эксцентрик таким образом, чтобы получить необходимый зазор, после чего затягивают контргайку.

Рис. 4.46. Привод клапанов через коромысло и регулировочный эксцентрик:

1 – регулировочный эксцентрик; 2 – коромысло; 3 – кулачок распределительного вала

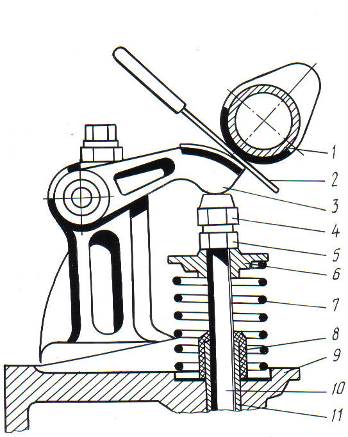

4. Привод через рычаг (рис. 4.47) для автомобилей “Мерседес-Бенц 123”, “Сузуки”. При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо специального рычага, тыльная поверхность которого передает усилие на регулировочную гайку, имеющуюся на торце стержня клапана и застопоренную контргайкой. При необходимости регулировки теплового зазора контргайку ослабляют, вращением регулировочной гайки устанавливают нужный зазор (проложив между ней и рычагом щуп соответствующей толщины) и затягивают контргайку.

Рис. 4.47. Привод клапанов через рычаг:

1 – кулачок распределительного вала; 2 – щуп для регулировки теплового зазора; 3 – рычаг; 4 – регулировочная гайка; 5 – контргайка; 6 – тарелка пружины клапана; 7 – пружина клапана; 8 – маслосъемный колпачок клапана; 9 – головка цилиндров; 10 – стержень клапана; 11 – направляющая втулка клапана

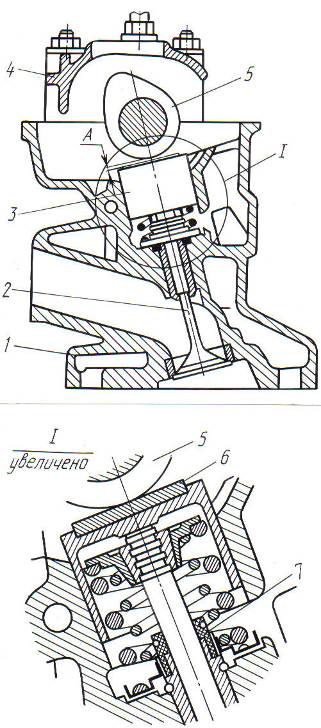

5. Привод через коромысло, имеющее 4 опорные поверхности (рис. 4.48) для автомобилей ВАЗ-2101…ВАЗ-2107. При таком варианте привода тепловой зазор проверяется непосредственно между коромыслом и кулачком распределительного вала. Для регулировки ослабляют контргайку, вращением регулировочного болта устанавливают нужный зазор (проложив между кулачком распределительного вала и коромыслом щуп соответствующей толщины) и затягивают контргайку.

Рис. 4.48. Привод клапанов через коромысло, имеющее 4 опорные поверхности:

1 – головка цилиндров; 2 – клапан; 3 – направляющая втулка клапана; 4 – коромысло; 5 – крышка подшипника распределительного вала; 6 – кулачок распределительного вала; 7 – регулировочный болт; 8 – контргайка; А – тепловой зазор

6. Привод через чашечный толкатель (рис. 4.49) для автомобилей “Форд”, “Опель”, “Фольксваген”, “Ауди”, ВАЗ-2108…ВАЗ-2110. Такой привод наиболее распространен в двигателях автомобилей 1980 – 1990 гг. выпуска. Распределительный вал воздействует на чашечный толкатель, усилие от которого через регулировочную шайбу передается на клапан. В таком приводе отсутствуют коромысла, что повышает надежность работы газораспределительного механизма.

Рис. 4.49. Привод клапанов через чашечный толкатель:

1 – головка цилиндров; 2 – клапан; 3 – чашечный толкатель; 4 – корпус подшипника распределительного вала; 5 – кулачок распределительного вала; 6 – регулировочная шайба; 7 – маслосъемный колпачок клапана; А – тепловой зазор

Регулировка теплового зазора осуществляется подбором толщины регулировочной шайбы. Если зазор отличается от номинального, следует с помощью отвертки повернуть чашечный толкатель в положение, обеспечивающее доступ к регулировочной шайбе через прорезь в его верхней части. Толкатель утапливается с помощью специального приспособления (при его отсутствии – отверткой) и фиксируется в нижнем положении (рис. 4.50). После этого с помощью другого приспособления (стальной пластины с плоским магнитом), а при его отсутствии – щипцами, магнитом или сжатым воздухом удаляется регулировочная шайба. Микрометром измеряют толщину шайбы, а затем определяют толщину новой шайбы по формуле

Н = В + (А – С),

где Н – толщина новой шайбы; В – толщина снятой шайбы; А – измеренный зазор; С – номинальный зазор. Так, например, пусть А = 0,29 мм, В = 3,75 мм, С = 0,20 мм. Тогда

Н = 3,75 + (0,29 – 0,20) = 3,84 мм.

В пределах допуска ±0,05 мм принимают толщину новой шайбы равной 3,85 или 3,80 мм.

Новую шайбу устанавливают в толкатель клапана маркировкой в сторону толкателя. При сборке шайбу и толкатель смазывают маслом. После регулировки тепловых зазоров клапанов такого привода необходимо залить масло в масляные ванны головки цилиндров.

В запасные части поставляются регулировочные шайбы толщиной от 1,65 до 4,00 мм с шагом 0,05 мм.

При проверке тепловых зазоров клапанов в приводе клапанного механизма любого типа измерительный щуп должен входить с легким защемлением. Для того чтобы убедиться в точности проверки, можно использовать щупы немного толще и немного тоньше номинального. Щуп с большей толщиной при этом не должен входить в зазор, а щуп с меньшей – входить свободно.

С 80-х годов на большинстве двигателей автомобилей иностранного производства для привода клапанного механизма начали применять гидравлические толкатели, которые не требуют регулировки в процессе эксплуатации.

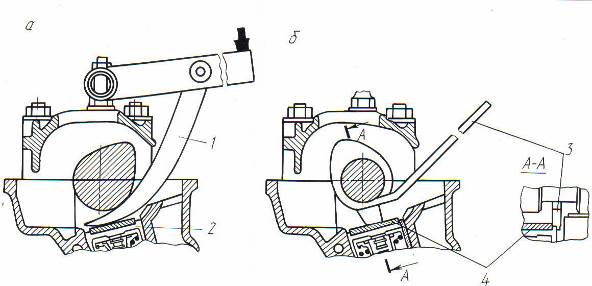

Рис. 4.50. Утапливание (а) и фиксация (б) толкателя клапана для замены регулировочной шайбы:

1 – приспособление для утапливания толкателя; 2 – чашечный толкатель; 3 – приспособление для фиксации толкателя; 4 – регулировочная шайба

Дата добавления: 2016-05-25; просмотров: 4512;