Ремонт гидравлических толкателей

Если в двигателе автомобиля с большим пробегом слышен стук гидравлических толкателей, их можно попытаться промыть с помощью промывки всего двигателя специальным маслом. В случае неудачного результата гидротолкатели следует разобрать и промыть в растворителе (независимо от того, стучал данный толкатель или нет), затем собрать и установить на место. Необходимость промывки всех толкателей вызвана тем, что в случае засмоления одного из них имеется вероятность того, что это произошло и с другими толкателями, работоспособность которых в недалеком будущем ухудшится.

Во избежание вытекания масла снятые гидротолкатели следует хранить в вертикальном положении. Их нельзя менять местами, а при длительном хранении толкатели необходимо поместить в сосуд, наполненный маслом.

При обнаружении повреждений деталей толкателя, прежде всего плунжера или корпуса, толкатель заменяют в комплекте. Если комплект отсутствует, в крайнем случае допускается удаление задиров или выпуклостей на поверхности плунжера и корпуса толкателя шлифованием, после чего плунжер должен свободно перемещаться в корпусе толкателя. Чтобы удостовериться в этом, необходимо приподнять и опустить плунжер: он должен переместиться в нижнее положение.

При ремонте гидравлических толкателей плунжер и корпус необходимо заменять в комплекте, так как они подбираются на заводе-изготовителе и невзаимозаменяемы. Следует отметить что ремонт гидравлических толкателей редко приносит желаемые результаты, поэтому при обнаружении неисправностей гидротолкателей их лучше заменить. Вместо гидравлического толкателя может быть установлен обычный толкатель таких же размеров с цементированной рабочей поверхностью.

| Ремонт турбокомпрессоров Турбокомпрессор работает под воздействием потока горячих отработавших газов, вращающих его ротор с частотой 150…230 тысяч об/мин. В этих условиях даже небольшое нарушение работы приводит к его повреждению. |

В турбокомпрессоре давление воздуха получают благодаря вращению турбины потоком отработавших газов.

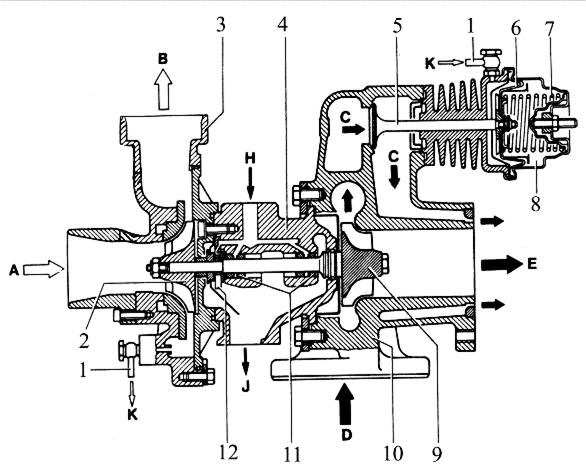

Турбокомпрессор состоит из двух турбин, состоящих из нагнетательного колеса 2 и приводного 9, связанных между собой при помощи вала (рис.). Вал установлен на двух опорах 11 и 12, на которые постоянно подается масло, охлаждающее и смазывающее опоры.

Обе турбины вращаются в одном направлении и с одинаковой скоростью. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они разгоняются до большой скорости и вступают в контакт с лопатками приводного колеса 9, и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент). С такой же скорость вращается и нагнетательное колесо турбины 2, которое подает сжатый воздух к двигателю. Нагнетательное колесо 2 выполнено таким образом, что уже при небольшом потоке отработавших газов достигается достаточное давление нагнетаемого воздуха. В режиме полной нагрузки двигателя достигается максимальное избыточное давление (1,1…1,6 кгс/см2) при частоте вращения коленчатого вала около 2000 об/мин и поддерживается постоянным при дальнейшем наборе частоты вращения вплоть до максимальной.

Рис. 1.47. Турбокомпрессор:

1 – трубопровод для подачи сжатого воздуха от турбины к диафрагме; 2 – нагнетательное колесо турбины; 3 – корпус нагнетательного колеса; 4 – промежуточный корпус; 5 – сбрасывающий клапан; 6 – диафрагма; 7 – пружина; 8 – диафрагменная камера; 9 – приводное колесо; 10 – корпус турбонагнетателя; 11,12 – опоры; А – подача воздуха от воздушного фильтра; B – подача воздуха к впускным клапаном; C – обводной канал сбрасывающего клапана для ограничения давления нагнетания; D – подача отработавших газов от двигателя; E – подача отработавших газов к выпускной системе; H – подача смазки; J – отвод смазки; K – подача сжатого воздуха для открытия сбрасывающего клапана

Для предотвращения повышения давления больше необходимого при высоких частотах вращения предусмотрено специальное устройство состоящее из сбрасывающего клапана 5 и диафрагмы 6 с пружиной. Полость перед диафрагмой связана с давлением потока входящего воздуха через трубопровод 1. При увеличении давления, которое происходит с ростом частоты вращении коленчатого вала, диафрагма прогибается сжимая пружины и сбрасывающий клапан открывается. Отработавшие газы при этом проходят через дополнительный обводной канал С, что уменьшает частоту вращения приводного колеса турбины, а значит и нагнетательного колеса. Давление наддува при этом становится постоянным.

Основные причины преждевременного выхода из строя турбокомпрессора связаны с ухудшением смазки подшипников ротора, загрязнением масла и попаданием в лопасти колес посторонних предметов, нарушение балансировки.

Недостаток масла, смазывающего подшипники, вызывает его перегрев и коксование на трущихся поверхностях, наволакивание металла на ось ротора, интенсивный износ сопрягаемых деталей. Происходит увеличение осевого и радиального зазоров ротора и задевание лопастей колес за корпус. Повышенная температура отработавших газов, например, при неправильно установленных моментах зажигания и впрыска, ускоряет этот процесс.

Загрязнение поступающего масла продуктами износа двигателя и плохая его фильтрация вызывают образование задиров на рабочих поверхностях подшипников и ротора и их ускоренный выход из строя. Последствия аналогичны описанным выше.

Повреждение компрессорного колеса возможно при попадании посторонних предметов на его лопасти в случае разгерметизации трубопровода между воздушным фильтром и турбокомпрессором.

Повреждение турбинного колеса происходит при попадании кусочков окалины со стенок выпускного трубопровода или мелких обломков клапанов, поршневых колец и поршней двигателя.

В связи с тем, что частота вращения ротора очень велика, малейшее нарушение динамической балансировки при деформации лопастей колес вызывает биения и выход узла из строя.

Проверка турбокомпрессора.Существует возможность проверки технического состояния турбокомпрессора без его снятия с автомобиля. Для этого надо отсоединить от турбокомпрессора впускную или выпускную подводку. Взявшись за гайку ротора турбины или компрессора, следует попытаться перемещать ротор радиально и поворачивать. Если не обнаружится заедания лопаток, радиальный зазор можно считать нормальным. Для проверки осевого зазора надо переместить вал в продольном направлении и проверить, не ощущаются ли удары ротора турбины или компрессора.

При обнаружении слишком больших зазоров турбокомпрессор подлежит ремонту или замене.

Масляное уплотнение подшипника вала производится с помощью поршневых колец. Принцип действия этого типа уплотнения основан на повышенном давлении в корпусе ротора компрессора. Однако при больших частотах вращения вала на холостом ходу или в фазе торможения двигателем может возникнуть разрежение, которое вызовет попадание масла в канал наддува воздуха. Это не повредит двигателю. Определенное количество масла используется для смазки впускных клапанов. Если на подсоединении подводок воздуха наддува к головке блока имеются небольшие следы протечки масла, это не означает неисправность турбокомпрессора.

Причиной протечек масла может быть деформация или загрязнение возвратного маслопровода. Увеличение сопротивления прохождению масла в маслопроводе вызовет увеличение уровня масла в турбокомпрессоре и его выплывание через уплотнение обоих роторов. В этом случае необходимо маслопровод очистить или заменить.

Свист работающего турбокомпрессора чаще всего означает повреждение прокладки или искривление фланцевого соединения подводок. Другой причиной является заклинивание ротора по причине слишком большого зазора подшипника. Во время замены турбокомпрессора необходимо соблюдать особую чистоту. В маслопроводы, подводящую и возвратную подводки не должна попасть пыль. Крышки отверстий в новом турбокомпрессоре могут быть удалены, только непосредственно перед установкой. Перед подсоединением питающего маслопровода необходимо залить через отверстие соединения подводки порцию свежего моторного масла, затем повернуть ручкой ротор, чтобы на подшипниках образовалась масляная пленка.

На снятом турбокомпрессоре, осматривают кожух на наличие трещин или других видимых повреждений.

Вращая турбину с возможно большой частотой, проверяют, чтобы вал не был поврежден или согнут. Допустим незначительный люфт, так как при работе вал плавает на масляной пленке. Проверяют также, чтобы лопасти колеса не были повреждены.

Если выпускной канал или канал наддува загрязнены маслом, это является следствием изношенности сальников вала турбины. Эта неисправность сопровождается также загрязнением промежуточного охладителя на стороне наддува.

Наиболее распространенные ремонтные операции:

§ Внешний осмотр корпусных деталей на наличие трещин и других повреждений.

§ Частичная разборка (снятие турбинного и компрессорного корпусов) для оценки состояния и степени повреждения лопаток и определение радиального люфта ротора в подшипниках среднего корпуса.

§ При обнаружении серьезных повреждений лопаток или повышенного люфта ротора турбокомпрессор полностью разбирается, детали тщательно очищаются от загрязнений, дефектуются.

§ Корпус компрессора и турбины подвергается пескоструйной обработке, восстанавливаются резьбовые отверстия и наносится защитное покрытие.

§ Корпус подшипников подвергается пескоструйной обработке и восстановлению посадочных мест под подшипники скольжения и уплотнительные кольца.

§ Вал ротора шлифуется по наружной поверхности и протачивается канавка под ремонтное уплотнительное кольцо.

§ Турбинное и компрессорное колеса подвергаются пескоструйной обработке. Затем производится балансировка на специальном стенде в соответствии с требованиями изготовителя.

§ Все подшипники и уплотнения меняются на новые.

§ Турбокомпрессор собирается, окончательно балансируется и проверяется на отсутствие утечек масла с помощью специального “горячего” стенда, на котором создаются условия работы, как на двигателе.

Установку на автомобиль отремонтированного турбокомпрессора надо доверять специалистам, так как гарантия на работоспособность восстановленного узла сохраняется только при обязательном выполнении следующих операций:

§ удаляют все загрязнения из впускного и выпускного трубопроводов;

§ прочищают трубки подвода и отвода масла к турбокомпрессору или при необходимости заменяют их на новые;

§ проверяют на наличие трещин фланец выпускного коллектора для присоединения турбокомпрессора;

§ заменяют моторное масло в двигателе, масляный фильтр и при необходимости воздушный.

Кроме того, при сборке соединений трубопроводов не допускается использование любых герметиков, так как их затвердевшие куски могут попасть в лопасти колес или в систему смазки и полностью вывести узел из строя.

Рекомендации

Эксплуатируя автомобиль с турбокомпрессором, желательно ориентироваться на следующие правила.

§ Нельзя глушить двигатель на повышенных оборотах, сначала следует перейти на холостой ход на 3–5 минут, и только после этого остановить мотор.

§ Перед тем как тронуться с места, обязательно дать двигателю поработать на холостом ходу минимум 30 секунд.

§ Необходимо своевременно менять моторное масло, масляный и воздушный фильтры, используя только рекомендованные автозаводом для данного двигателя с турбонаддувом. У автомобилей с пробегом свыше 150 тыс. км такая замена рекомендуется через 5–7 тыс.км.

§ Следует периодически проводить диагностику двигателя. При этом специалисты особое внимание обращают на регулировку топливной аппаратуры, системы зажигания в бензиновых моторах и исправность вентиляции картера.

Существует возможность проверки технического состояния турбокомпрессора без его снятия с автомобиля. Для этого надо отсоединить от турбокомпрессора впускную или выпускную подводку. Взявшись за гайку ротора турбины или компрессора, попытайтесь перемещать ротор радиально и поворачивать. Если не обнаружите заедания лопаток, радиальный зазор можно считать нормальным. Для проверки осевого зазора надо переместить вал в продольном направлении и проверить, не ощущаются ли удары ротора турбины или компрессора.

При обнаружении слишком больших зазоров отремонтируйте или замените турбокомпрессор.

Масляное уплотнение подшипника вала производится с помощью поршневых колец. Принцип действия этого типа уплотнения основан на факте наличия повышенного давления в корпусе ротора компрессора. Однако при больших частотах холостого хода или в фазе торможения двигателем может возникнуть разрежение, которое вызовет попадание масла в канал наддува воздуха. Это не повредит двигателю. Определенное количество масла используется для смазки впускных клапанов. Если на подсоединении подводок воздуха наддува к головке блока имеются небольшие следы протечки масла, это не означает неисправность турбокомпрессора.

Причиной протечек масла может быть деформация или загрязнение возвратного маслопровода. Увеличение сопротивления прохождению масла в маслопроводе вызовет увеличение уровня масла в турбокомпрессоре и его выплывание через уплотнение обоих роторов. В этом случае необходимо маслопровод очистить или заменить.

Свист работающего турбокомпрессора чаще всего означает повреждение прокладки или искривление фланцевого соединения подводок. Другой причиной является заклинивание ротора по причине слишком большого зазора подшипника. Во время замены турбокомпрессора необходимо соблюдать особую чистоту. В маслопроводы, подводящую и возвратную подводки не должна попасть пыль. Крышки отверстий в новом турбокомпрессоре могут быть удалены, только непосредственно перед установкой. Перед подсоединением питающего маслопровода необходимо залить в коус; через отверстие соединения подводки порцию свежего моторного масла, затем повернуть ручкой ротор, чтобы на подшипниках образовалась масляная пленка.

ПРОФЕССИОНАЛУ - Статьи

Авторемонт двигателя

ДИАГНОСТИКА ТУРБОКОМПРЕССОРА НА АВТОМОБИЛЕ

Задача любого нагнетающего устройства заключается в увеличении давления воздуха, смешиваемого с топливом. Это делается для того, чтобы улучшить смесеобразование и наполнение цилиндров и, следовательно, увеличить КПД двигателя при том же количестве потребляемого топлива.

Сейчас существуют два основных вида конструкции нагнетателей: центробежный и объемный. По своему принципу действия объемный нагнетатель напоминает масляный насос двигателя - при каждом обороте он подает один и тот же объем прокачиваемого вещества, в данном случае - воздуха. Это позволяет существенно улучшать тяговые и мощностные характеристики двигателя даже при относительно низких оборотах нагнетателя.

В центробежном нагнетателе рабочим элементом является крыльчатка, вращающаяся в камере специальной формы (в "улитке"). Эффективность работы такого нагнетателя сильно зависит от скорости вращения крыльчатки (колеса компрессора).

Действие такого нагнетателя становится заметным только на достаточно больших оборотах, и этот момент называют "подхватом" двигателя.

Нагнетатель, использующий для своего привода энергию движения выхлопных газов, называют турбокомпрессором. По конструкции он бывает только центробежный.

Крыльчатка нагнетателя закреплена на одном валу с крыльчаткой турбины, вращаемой выхлопными газами.

Скорость ее вращения напрямую зависит от скорости движения выхлопных газов, а значит, от оборотов двигателя. Его КПД обычно достигает 70%. Для создания достаточного давления наддува во впускном коллекторе необходима огромная скорость вращения ротора турбокомпрессора. А для ускорения "отклика" двигателя на нажатие педали газа надо уменьшить момент инерции ротора. Для этого уменьшают диаметр и вес его крыльчаток, которые изготавливаются из специальных материалов. В результате в турбокомпрессорах современных автомобильных двигателей обороты ротора достигают поистине астрономических величин.

Рекордсменом здесь, видимо, является Turbo Charger КР37, производимый фирмой Borg Warner Turbo Systems (точнее, их филиалом ККК), которым комплектуется дизельный мотор для Smart. Частота вращения ротора этого турбокомпрессора достигает 280 000 об./мин.! В большинстве двигателей легковых автомашин максимальная частота вращения ротора турбокомпрессора составляет от 140 000 об./мин. до 200 000 об./мин. На больших двигателях грузовиков и сам ротор больше, и его частота вращения меньше, так, например, на "КамАЗе" она достигает 90 000 об./мин., а на тракторных моторах и того меньше. Как правило, все турбокомпрессоры производятся специализированными фирмами.

Большинство современных автомобилей работающих на дизельном топливе и многие с бензиновым двигателем оснащены турбокомпрессором. Это устройство позволяет существенно повысить КПД двигателя внутреннего сгорания. Но вместе с этим изменяются и требования к обслуживанию и эксплуатации автомобиля оснащенного турбокомпрессором. Несоблюдение некоторых особенностей эксплуатации часто приводит к преждевременному выходу из строя устройства, а часто и самого двигателя оборудованного турбокомпрессором. Причем часто турбине приписываются все неисправности, виновником которых является сам двигатель автомобиля. В этой статье мы попробуем разобраться, кто, в чем виноват и как избежать проблем ещё до их наступления. Последнее, как раз самое важное для владельцев автомобилей, пока еще исправно работающих.

Начнем с наиболее характерных и часто встречающихся признаков ненормальной работы двигателей оснащенных турбокомпрессором. Заметная потеря мощности двигателя (не сопровождается повышенным расходом топлива и моторного масла). Для начала проверим специальным манометром способность турбины нагнетать необходимое давление во впускном коллекторе двигателя. Подключается манометр с помощью тройника в цепи управления ТНВД (Рис.1) для дизельного двигателя, или в цепи управления ограничением наддува самой турбины для более старых моделей автомобилей бензиновых и дизельных.

У более свежих моделей он подключается в разрыве датчика измерителя давления во впускном коллекторе (Рис.16). Манометр подсоединяется, и с помощью длинного шланга выводится в удобное при движении автомобиля для наблюдения место, как вариант с помощью присоски на переднее стекло автомобиля или капот (Рис.2). Проверка нагнетания турбокомпрессора должна производиться в реальных условиях работы двигателя под нагрузкой при движении автомобиля. Полученные измеренные значения сравниваем с требованиями завода изготовителя автомобиля.

Если значения превышают типовые, следует проверить работу клапана ограничения давления наддува. (Рис.3).

Для проверки давления срабатывания пневматически управляемого клапана, на штуцер подвода управляющего давления подаем сжатый воздух от ресивера компрессора через регулятор давления, начиная от самого минимального значения. Постепенно увеличивая давление воздуха, в проверяемой системе доводим давление до начала открывания ограничивающего клапана и отмечаем значение полученного давления в системе. Если клапан не открывается при давлении больше чем значение 1,3 Bar, и давление при этом нигде не стравливается, то это говорит о заклинивании оси или тяги перепускного клапана, может быть и повреждение диафрагмы (Рис.4) управляющего устройства. Демонтируем пневматический механизм управления клапаном - если причина в нем, то необходимо заменить его новым. При заклинивании оси клапана, турбокомпрессор демонтируется для последующего ремонта или замены новым. Рассмотрим ситуацию, когда давление не достигает значения, рекомендованного производителем мотора.

Сильно загрязненный воздушный фильтр может существенно ограничить давление создаваемое турбиной. После осмотра фильтра проверяем давление открытия, способом описанным выше. Возможно, необходима простая регулировка длины управляющей тяги (Рис.5). Если в этом узле причина не обнаружена, приступаем к более углубленной проверке турбокомпрессора. Демонтировав воздухоподающие патрубки турбины, проверяем, нет ли заедания при вращении ротора - проворачивая вал, он должен вращаться легко и плавно, не сопротивляясь вращению от руки. Если покачать за вал турбины, то можно примерно определиться с зазором вал-втулка и осевого перемещения вала. Осевой зазор у исправной турбины не должен ощущаться при перемещении рукой.

Допустим, перечисленные признаки в норме. Нужно искать причины, не зависящие от турбины. Проверяем патрубки подачи воздуха в двигатель до и после турбокомпрессора. Часто причиной потери давления наддува бывает негерметичность деталей подачи воздуха в двигатель. Соединения между твёрдыми и эластичными деталями воздуховодов могут дать утечку по причине недостаточно обжатых ленточных зажимов или повреждения самих деталей. Потеря давления по причине потери герметичности радиатора охлаждения подаваемого воздуха (интеркуллера) и просто разрывы в теле гибких соединительных патрубков системы подачи воздуха. Есть еще один элемент в системе воздуховодов, который может быть причиной потери давления подачи воздуха - это клапан системы рециркуляции отработанных газов двигателя. Недостаточно надежная герметичность клапана управления рециркуляцией может привести к сбросу давления, создаваемого турбиной, в систему выпуска отработанных газов двигателя; этот же узел при неправильной работе способен заметно уменьшить мощность двигателя, подавая во всасывающий коллектор чрезмерно большое количество ОГ. И, наконец, недостаточное давление турбонаддува, связанное с недостаточным потоком (давлением) отработанных газов. При этом турбина не способна набирать достаточные обороты. Это проблема потери первоначальной мощности двигателя. Причины, связанные с неправильной работой топливной системы и моментом опережения зажигания (момент подачи топлива для дизельного двигателя). Об этом позже.

Следует заметить, что это является причиной неправильной работы силовой установки, и в большинстве случаев приводит к недостаточному давлению нагнетания турбокомпрессора.

Но есть ещё одна, наиболее часто из встречающихся проблем, при этом наименее обнаруживаемой при любой диагностике. Это засорение катализатора или другого компонента в системе выпуска отработанных газов автомобиля. Проверить можно самым простым способом, демонтировав часть выпускной трубы, чтобы уменьшить сопротивление выпуску отработанных газов. Вот ещё один из способов установить истину в работе турбокомпрессора. У бензиновых двигателей в системе выпуска установлен датчик содержания кислорода. Если его демонтировать, то есть возможность проверить давление в выхлопной системе при помощи манометра и резьбового переходника.

Следующая процедура - это проверка турбокомпрессора на предмет утечек масла. Очень много неверных толкований и необоснованных претензий к турбине возникает при проверке. "Турбина масло бросает" говорят все, глядя на влажную улитку нагнетателя. А почему же масло и на всасывающей трубе нагнетателя? Это как раз и есть тот случай, когда предъявляются необоснованные обвинения турбокомпрессору. Демонтируем оба воздушных патрубка холодной стороны нагнетателя (Рис.6).

Применяя любой растворитель для масла (например, керосин), вымываем нагнетающую часть турбокомпрессора при работающем двигателе. Керосин подаем струей во всасывающий патрубок (рис.7), а на выходном собираем ветошью остатки масла с керосином до полного очищения деталей. Признаком достаточной чистоты является выход чистого керосина из подающего патрубка турбины (Рис.8). Когда остатки моющей жидкости окончательно испарятся, можно произвести проверку выброса масла из турбокомпрессора. Увеличить обороты двигателя примерно до 2500 об/мин и удерживать примерно до 1 минуты, как правило, этого времени хватает, чтобы появилась струя масла (Рис.9), а при сильном износе деталей турбины брызги масла появляются мгновенно. Но и это ещё не окончательный диагноз. Турбокомпрессор это часть двигателя и многие неисправности двигателя способны повлиять на работу вполне исправного турбокомпрессора. Поэтому необходимо проделать ряд операций.

1. Проверить давление газов в картере двигателя.

Слишком высокое давление подпирает слив масла с турбины и повышает давление в самой турбине. Это приводит к выбросу масла из турбины, как в нагнетающую, так и горячую улитку. Для выявления этого дефекта следует демонтировать патрубок слива масла с турбины в масляный поддон двигателя, и вывести слив масла в отдельную емкость, не забывая при этом закрыть сливное отверстие в двигателе, чтобы избежать потери масла моторного.

Далее проверить сам патрубок слива масла на проходимость масла через него. В таком состоянии снова произвести проверку описанную выше. Обратите внимание, как сливной патрубок устанавливается в двигатель. Если уровень масла выше патрубка слива масла с турбины (особенность автомобиля VW Transporter T2 1,6D Turbo), это тоже может быть причиной расхода масла не по вине турбины. Если двигатель полностью исправен, то слив масла проходит беспрепятственно, но незначительное увеличение картерного давления двигателя может привести к неприятным результатам.

2. Следующий вариант система смазки двигателя и самой турбины. Необходимо измерить давление масла, подаваемого для смазки турбокомпрессора. Используя специальный переходник, включаем манометр в магистраль смазки турбокомпрессора. Анализируя показания манометра на различных режимах работы двигателя, и сравнивая с предписанием изготовителя мотора можно обнаружить причину выброса моторного масла. По устройству системы смазки двигателя, в корпусе маслонасоса, установлен предохранительный редукционный клапан, ограничивающий верхнее значение давления моторного масла. Случается от попадания загрязнений из моторного масла, редукционный клапан может заклинить в закрытом состоянии, и давление в системе смазки двигателя при повышении оборотов может превысить допустимые значения; происходит переполнение системы смазки турбокомпрессора, и масляные уплотнения агрегата не справляются с потоком масла, превышающим нормальное потребление турбокомпрессором. Если давление значительно меньше нормы, это свидетельствует о том, что износ турбины возник по причине масляного голодания и агрегат требует основательного ремонта, но на двигатель может быть установлен только после устранения неисправностей в последнем.

3. Если рассматривать причину попадания масла в двигатель из турбины более основательно, можно обнаружить еще очень интересную особенность двигателей внутреннего сгорания оборудованных турбокомпрессором. Выходной патрубок устройства сброса картерных газов соединяется с воздуховодом, соединяющим корпус воздушного фильтра и входное отверстие турбонагнетателя. Все хорошо до тех пор, пока элемент воздушного фильтра в состоянии пропускать необходимое двигателю количество воздуха. Как только элемент воздушного фильтра получит достаточную дозу пыли, его пропускная способность резко ухудшается и именно тогда, когда двигатель должен развивать максимальную мощность с помощью турбокомпрессора.

В этом случае значительно меньшим сопротивлением для подачи является система вентиляции картера двигателя, в том числе и сальники валов двигателя, которые рассчитаны удерживать давление с двигателя наружу. По такой схеме получается, что турбокомпрессор потребляет недостающий объем воздуха через патрубок вентиляции картера двигателя, даже прокачивая через сопряжения сальника и вала, при этом, увлекая за потоком газов и масляный туман из картера двигателя, а при этом ещё и масляный сепаратор системы вентиляции картера не выполняет свою задачу, потому что никогда не обслуживался (как правило) (Рис.10). А мы, как и прежде ищем виноватого не в том месте. Состояние фильтрующего элемента воздушного фильтра несложно проверить при помощи манометра для измерения разрежения и наддува во впускном коллекторе.

Подключаем манометр через разветвитель в цепь измерителя степени нагнетания турбины (Рис.11). При работе двигателя на холостом ходу показания прибора должны находиться вблизи нулевой отметки. Во время резкого разгона двигателя, по мере увеличения оборотов двигателя, значительное отклонение стрелки в сторону разрежения указывает на сопротивление элемента воздушного фильтра пропусканию воздуха. Затем наступает резкое увеличение давления от нагнетания турбокомпрессора. Можно визуально проверить состояние элемента воздушного фильтра, извлечь его из корпуса и проверить степень загрязнения. Фильтрующий элемент, изготовленный, из материала не соответствующего качества, может быстро забиваться очень мелкой пылью, при этом увеличивается сопротивление проходу воздуха, а часто появляются разрывы на изгибах материала фильтра. Повреждения прекрасно просматриваются на просвет.

4. Следующая страница исследований - это определение происхождения различных шумов при работе двигателя, оборудованного турбокомпрессором. Некоторые виды повреждений деталей турбокомпрессора, при работе устройства, могут создавать акустические звуковые эффекты. Попытаемся определить причины и сопутствующее им звуковое сопровождение. Первое, с чем приходиться столкнуться при диагностике шумов, пронзительный свист при наборе оборотов турбокомпрессором. Во-первых, нагнетаемый воздух может прорываться со свистом через неплотно обжатые ленточными зажимами гибкие соединения подающих воздуховодов или трещины в соединительных шлангах. Этот дефект хорошо отслеживается при помощи того же манометра для измерения давления наддува турбокомпрессора. Во время нарастания давления в системе надува с появлением свиста прекращается прирост давления наддува или даже снижение давления скачком. Если же давление продолжает нарастать, но со значительно меньшей интенсивностью, можно говорить о проблеме самого механизма нагнетателя. Это может быть деформация вала нагнетателя (Рис.12), закоксовывание уплотнения горячей стороны крыльчатки и подгорание лопастей турбинной крыльчатки (Рис.13) или обрыв лопастей или их частей (Рис.14), нарушение балансировки ротора, изгиб вала ротора и как следствие затирание крыльчатки о корпус улитки (Рис.15). По конструкции двигателя, устройство нагнетания за счет отработанных газов, находится в самом горячем месте агрегата. Поэтому при любых нарушениях в работе топливной системы и моменте подачи топлива или угле опережения зажигания (в бензиновом двигателе), температура выхлопного коллектора заметно вырастает, что приводит повреждению деталей горячей части турбокомпрессора (Рис.17,18). Это выглядит как трещины улитки и сильная деформация привалочных плоскостей деталей турбины и выхлопного коллектора двигателя, а также прогоранию прокладок в местах соединений этих деталей.

Здесь при увеличении количества отработанных газов, значительная их часть прорывается через образовавшиеся щели. Выявить можно несложной проверкой. Доводим обороты двигателя примерно до 1500 об/мин и закрываем выхлопную трубу автомобиля, при наличии трещин в деталях и поврежденных прокладках, шумы резко увеличатся. А если при этом прикрыть всасывающую трубу может появиться сизовато-синий дым в местах повреждений.

Для более подробного рассмотрения неисправностей турбины и причин их возникновения, необходимо более внимательно разобраться с конструкцией турбокомпрессора и устройств обслуживающих (поддерживающих) его нормальную работу.

Крыльчатки турбокомпрессора вращаются постоянно, но на малых оборотах нагнетатель практически не добавляет мощности двигателю. "Подхват" обычно происходит на 1800 - 2500 об/мин. коленвала. При дальнейшем повышении числа оборотов коленвала наступает момент, когда нагнетатель начинает создавать слишком большое давление во впускном коллекторе, что уже чревато разрушением деталей двигателя из-за тепловых и механических перегрузок. Для предотвращения этого, в конструкции турбокомпрессора предусмотрен перепускной клапан. Необходимо рассмотреть более подробно разновидности этих устройств и механизм работы клапана ограничения наддува. В конструкциях нагнетателей присутствует два основных типа регулирования, сброс избыточного нагнетаемого давления перед подачей в двигатель (Рис1) и более рациональный, со стороны отработанных газов. При регулировании со стороны отработанных газов, давление наддува регулируется путем управления расходом газа, проходящего через турбину. По сравнению с регулированием со стороны впуска, этот вариант регулирования более логичен, и с коэффициентом полезного действия у него получше, так как компрессор и турбина должны постоянно вырабатывать ту мощность, которая реально требуется. Поэтому регулирование наддува чаще встречается на горячей стороне турбины, а на компрессорной части похожее устройство (Рис. 2) выполняет функцию аварийного предохранительного клапана или устройства сглаживающего эффект "подхвата" при наборе оборотов турбины. При повышении давления во впускном коллекторе выше допустимого значения (Рис. 3) клапан, преодолевая усилие пружины, поднимается и происходит сброс воздуха в атмосферу. У некоторых производителей двигателей сброс происходит во всасывающий патрубок турбокомпрессора (Рис.4). Работа ограничительного клапана со стороны горячей улитки турбины. По принципу работы клапана, ограничения наддува, чаще всего встречаются, в основном трех разновидностей: перепускной клапан, нагнетатель с измеряемой геометрией турбины и нагнетатель с дросселированием турбины.

При повышении давления до критических величин, перепускной клапан ограничения наддува направляет часть выхлопных газов мимо турбины в систему выпуска отработанных газов, ограничивая тем самым ее обороты.

На первых турбонагнетателях тарельчатый клапан устанавливали в отдельном корпусе параллельно турбине. Этот клапан, как правило, механический, с приводом от мембраны, реагирующей на давление наддува во впускном коллекторе (Рис. 5), либо мембраной управляет электронная система при помощи электрического пневмоклапана (рис. 6). Как правило, перепускной клапан интегрирован в корпус турбины. Электропневматический преобразователь 1 давления наддува приводит в действие перепускной клапан, подсоединенный к вакуумному насосу 2. В положении покоя, когда преобразователь обесточен, перепускной клапан З исполнительного механизма под действием пружины открыт. Таким образом, часть отработанных газов отводится через перепускной канал, снижая нагрузку на вал нагнетателя.

Если на электропневматический преобразователь подается напряжение, он соединяет камеру перепускного клапана с вакуумным насосом. Специальная мембрана под действием разрежения от вакуумного насоса сжимает пружину, закрывая перепускной клапан. В этом случае весь поток отработанных газов пойдет через турбонагнетатель, увеличивая частоту вращения вала нагнетателя.

Нагнетатель сконструирован таким образом, что перепуск при неисправности блока управления открывается автоматически. Благодаря этому при больших нагрузках не возникает высокое давление наддува, которое повредило бы нагнетатель или сам двигатель. У бензиновых двигателей во впускном трубопроводе образуется сильное разрежение, поэтому применение вакуумного насоса не требуется. Управление при помощи электрического исполнительного механизма без помощи разрежения возможно для обоих вариантов двигателя. На бензиновых двигателях при позднем зажигании или обедненной смеси повышается температура выхлопных газов. То же происходит на дизеле при переливе форсунки или неправильной установке угла впрыска. Слишком горячий выхлоп приводит либо к обгоранию лопаток крыльчатки турбины, либо к растрескиванию корпуса турбинного колеса (улитки) (Рис. 7). Также перегрев может привести к тому, что тарелка перепускного клапана отгорает и улетает по трубе в сторону глушителя. Выхлоп идет мимо крыльчатки турбины, и двигатель резко теряет мощность.

Нагнетатель с изменяемой геометрией турбины (Рис.8,9). Нагнетатель с изменяемой геометрией турбины дает возможность ограничить поток отработанных газов через турбину при высокой частоте вращения коленчатого вала двигателя. Подвижные направляющие лопатки 1 соплового аппарата изменяют поперечное сечение каналов, через которые отработанные газы устремляются на крыльчатку турбины. Этим они согласовывают возникающее в турбине давление газа с требуемым давлением наддува. При низкой нагрузке на двигатель подвижные лопатки открывают небольшое поперечное сечение каналов так, что увеличивается противодавление отработанным газам. Поток газов развивает в турбине высокую скорость, обеспечивая высокую частоту вращения вала нагнетателя (а).

При этом поток отработанных газов действует на более удаленную от оси вала область лопаток крыльчатки турбины. Таким образом, возникает большее плечо силы, которое дополнительно увеличивает крутящий момент. При высокой нагрузке направляющие лопатки открывают большее поперечное сечение каналов, что уменьшает скорость течения потока отработанных газов (b). Вследствие этого турбонагнетатель при равном количестве отработанных газов меньше ускоряется и работает с меньшей частотой при большем количестве газов.

Этим способом ограничивается давление наддува. Недостатки этой конструкции являются продолжением ее достоинств. Поворотные лопатки работают в раскаленных выхлопных газах, а механизм их поворачивания расположен снаружи на той же улитке (Рис. 10) и работает почти при тех же температурах. Рано или поздно в механизм, через отверстия для осей лопаток, попадает сажа от выхлопа, и лопатки начинают заедать или вообще теряют подвижность. Нагнетатель с дросселированием турбины (Рис. 11).

Нагнетатель с дросселированием турбины устанавливают на небольших двигателях легковых автомобилей. Регулировочная заслонка 4 постепенным открытием подводных каналов 2 и З изменяет в этой конструкции проходное сечение для потока отработанных газов к турбине.

При небольших частотах вращения коленчатого вала или малых нагрузках на двигатель, открыт только канал 2. Меньшее поперечное сечение приводит к высокому противодавлению отработанным газам, высокой скорости течения газов и тем самым к высокой частоте вращения вала газовой турбины 1. При достижении желаемого давления наддува регулирующая задвижка плавно открывает канал З. Скорость течения отработанных газов, а вместе с тем частота вращения вала турбины и давление наддува уменьшаются. Регулятор двигателя задает положение указанной задвижки с помощью пневматического цилиндра. Через встроенный в корпус турбины перепускной канал 5 можно также отвести почти весь поток газов от турбины и таким образом получить очень небольшое давление наддува.

Также существуют системы в создании равномерного наддува оснащенные тактовым клапаном регулировки наддува (Рис.12). Задача тактового клапана заключается в том, чтобы создать искусственное давление наддува за счет модулирования исходного абсолютного давления наддува в управляющее давление. Тактовый клапан имеет в распоряжении три пневматических и одно электрическое подсоединение. Пневматические подсоединения состоят из одного входа и двух выходов. На входе тактовый клапан, через дроссель, принимает давление наддува от стороны компрессора.

При этом клапан от блока управления двигателем, в зависимости от рабочей точки и требуемого давления наддува, получает такую тактовую частоту, чтобы через перепускной трубопровод в свою очередь выполнялась утечка нужного количества воздуха. Этот воздух через один из двух упомянутых выходов тактового клапана возвращается обратно к стороне впуска компрессора. Через другой выход тактовый клапан подает оставшееся, но уже преобразованное управляющее давление на управляющий бачок перепускного клапана. В двигателях оснащённых двумя турбокомпрессорами, управляющий бачок обеспечивает таким давлением одновременно два нагнетателя. При этом управляющий трубопровод для снабжения двух управляющих бачков разветвляется от выхода тактового клапана, и их отводы подводятся к соответствующим бачкам. Аналогичная картина для трубопроводов управляющего давления обоих компрессоров, которые сходятся друг с другом перед входом в тактовый клапан. Здесь необходимо обеспечить поперечное сечение для беспрепятственного прохода потока в тактовом клапане. Только тогда могут достаточно быстро реагировать оба перепускных клапана. Электрическое подключение приходит от блока управления двигателем для выполнения упомянутого управления тактовым клапаном с определенной тактовой частотой, которая в обычных тактовых клапанах в зависимости от ситуации применения может находиться в диапазоне от 15 до 30 срабатываний в секунду. По продолжительности импульса включения, генерируется коэффициент наполнения периода импульса, которое в диапазоне между 0% (управляющее давление равно давлению наддува, перепускной клапан открыт) и 100% (управляющее давлении очень низкое, при этом перепускной клапан почти закрыт) воздействует на тактовый клапан. Значение коэффициента заполнения между 0 и 100 %, которое рассчитывается для отдельных рабочих точек двигателя (предварительное управление), определяет в зависимости от рабочей точки большей или меньшей степени модуляции давления наддува для получения управляющего давления, и тем самым соответственно необходимый угол открытия перепускного клапана. Некоторые системы работают без предварительного регулирования, так что система регулирования давления наддува самостоятельно "нащупывает" необходимый коэффициент заполнения периода импульса.

Повреждения перепускных устройств и последствия для двигателя.

Находясь в зоне высоких температур детали механизма ограничения наддува, лишены возможности получить смазку в парах трения. При неправильной работе топливной системы двигателя температура выхлопных газов еще больше повышается и повышается содержание сажи в выхлопе.

Всё это приводит к затрудненным перемещениям деталей клапана, и постепенно заедания переходят в полное заклинивание. А как это получиться, в открытом или закрытом состоянии клапана ограничения наддува, от этого и последствия соответствующие.

В случае открытого состояния клапана, либо повреждения деталей перепускного устройства (Рис. 13), турбина не развивает достаточной производительности, увеличивается появление сажи в результате неправильного сгорания топливной смеси. Выхлоп с повышенным содержанием сажи, потеря полезной мощности двигателя, заметно увеличен расход топлива. Налицо удорожание эксплуатации такого автомобиля. Более того накопление сажи в горячей части турбины приводит к повышению температуры на поверхности лопастей ротора турбины и перегреву, а то и к оплавлению кончиков лепестков горячей крыльчатки (Рис. 14). В первую очередь нарушается балансировка ротора, по причине которой, работа турбины сопровождается громким свистом при разгоне. После появления сильного дисбаланса ротора происходит интенсивный износ подшипников скольжения вала турбины (Рис. 15). Слишком большой износ подшипников, как правило, приводит к непоправимому износу вала и крыльчаток турбины. Несвоевременное решение по остановке эксплуатации агрегата и проведения восстановительного ремонта, в последствии, может стоить замены устройства новым, что значительно дороже ремонта. Если рассматривать влияние такого дефекта на сам двигатель, то окажется, что и там повсюду неприятности. Недостаточное заполнение цилиндра воздухом приводит к неправильному балансу воздух - топливо, образованию смоляных отложений на поверхности стенок поршня, скопления сажи и смолы в канавках поршневых колец и, как правило, к залеганию (закоксовыванию) верхнего (Рис.16), а то и всех компрессионных колец в поршне. В результате увеличивается прорыв газов в картер двигателя, повышается картерное давление и через систему вентиляции картера все это попадает во всасывающий коллектор, еще больше увеличивая образование сажи и смолы в камере сгорания.

Рассматривая работу турбированного двигателя с клапаном, заклинившим в закрытом состоянии можно наблюдать следующие изменения в работе двигателя. Во время работы двигателя на больших нагрузках при повышенных оборотах поток отработанных газов настолько большой, что ротор турбины раскручивается до оборотов, значительно превышающих допустимые для этой конструкции турбокомпрессора. Часто это заканчивается разрушением рабочих колес ротора, под действием центробежной силы происходит обрыв лопастей (Рис.17) и даже полное разрушение колес (Рис. 18). Если же турбокомпрессору удается избежать таких жестоких последствий (запас прочности деталей большой), то для двигателя это бесследно не проходит. Увеличение давления наддува, в первую очередь, приводит к разрывам гибких соединений подающих патрубков, а часто и к разрушению радиатора охлаждения воздуха (интеркуллера). Если же разрушения этих деталей все же не произошло, то и в этом случае радоваться рано. Двигателю такой режим работы не проходит даром. Повышенное давление воздуха приводит к переполнению камеры сгорания и при сжатии к более значительному разогреву сжимаемого воздуха, существенно большее количество воздуха приводит еще и к обеднению рабочей смеси, а это в свою очередь всегда повышает температуру в камере сгорания. Сильный нагрев верхней части влечет за собой расширение детали и существенное увеличение размеров поршня. При этом тепловой зазор поршень - гильза уменьшается практически до ноля.

После продолжительной работы в таком режиме, поршень будет иметь повреждения поверхности. Например такие, как представлены на рисунках: Рис.18 у бензинового и Рис.19 у дизельного двигателей. При этом, скорее всего, будут повреждены гильзы цилиндра (Рис. 20). Повышение температуры в камере сгорания обязательно приводит и к повреждению головки блока. Седла клапанов не успевают отдавать тепло в тело головки блока и постепенно теряют прочность рабочей поверхности, что приводит образованию прогаров и полному выходу из строя седла (Рис. 21). В местах прогорания седел, рабочая кромка клапана, не имея металлического контакта с седлом не способна отдавать тепло в головку. В результате клапан повреждается от перегрева (Рис.22). На этом неприятности не заканчиваются. Перегревается не только тарелка клапана. Повышается температура стержня клапана, на поверхности стержня пригорает масло вперемежку с сажей. Это приводит быстрому износу внутреннего диаметра втулки клапана (Рис.23). Сальник клапана при этом теряет способность сбрасывать масло со стержня клапана, значительно увеличивается прорыв газов между втулкой и стержнем клапана. С одной стороны, прорыв газов через поврежденные детали цилиндропоршневой группы, с другой - через втулки выпускных клапанов, и в результате давление газов в картере двигателя достигает очень высоких показателей, система вентиляции картера, при оборотах двигателя выше холостых, не успевает справляться с таким потоком, а тем более не может быть своевременно отделен масляный туман. Все эточерез впускной коллектор попадает в камеру сгорания двигателя и начинается процесс самоуничтожения двигателя. Чем дольше эксплуатируется двигатель с такими повреждениями деталей, тем сложнее и дороже будет его восстановительный ремонт.

Глушитель и катализатор создают сопротивление потоку выхлопных газов, из-за чего давление перед ними обычно составляет около 0,07 атм. Турбокомпрессор, как правило, рассчитан именно на эту величину и не больше. Забитый или оплавленный катализатор вызывает превышение давления выхлопных газов на выходе издвигателя, что приводит к катастрофическому износу упорного подшипника и уплотнительного кольца со стороны крыльчатки турбины. При этом начинается характерный вой, тональностью и громкостью напоминающий сирену "скорой помощи". Аналогичный эффект на дизеле происходит при забитом сажеуловителе. Турбокомпрессор после этого обычно оказывается уже неремонтопригодным.

Подводя итог рассмотренных последствий по причине выхода из строя клапана ограничения наддува турбокомпрессора, наблюдаем весьма проблематичную картину. Отремонтировав или заменив турбокомпрессор на новый, хороший исход ремонта далеко не всегда приходиться ожидать. Поэтому прежде чем запускать на двигателе новый или восстановленный тубокомпрессор, нелишним было бы убедиться в пригодности самого двигателя к дальнейшей эксплуатации.

Дата добавления: 2016-05-25; просмотров: 1772;