Проверка технического состояния и ремонт. Демонтаж-монтаж головки цилиндров и ее проверка

Головки цилиндров

Демонтаж-монтаж головки цилиндров и ее проверка. Головка цилиндров может иметь трещины, коробление поверхности прилегания к блоку цилиндров, износ, риски или раковины на седлах клапанов, ослабление посадки седел клапанов, износ отверстий и направляющих втулок клапанов, износ отверстий под направляющие втулки и резьбовых отверстий.

Снятие головки цилиндров производится при отвертывании болтов или гаек ее в последовательности, обратной их затяжке, в два прохода: первый проход - на 0,5 оборота, второй - полное отворачивание. После снятия удаляют нагар со стенок камер сгорания и с выпускных клапанов. Если болты крепления головки вытянулись и их длина превышает допустимую, их заменяют новыми.

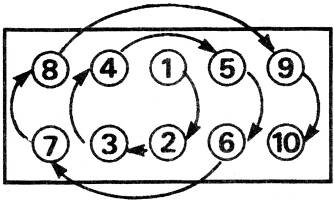

При установке головки цилиндров затяжка болтов или гаек ее крепления, как и гаек крепления корпусов подшипников распределительного вала, производится в определенной последовательности (рис. 4.14) сборочным моментом, индивидуальным для каждого двигателя.

Рис. 4.14. Порядок затяжки болтов головки цилиндров

Общий принцип затяжки состоит в том, что болты начинают затягивать от центра, удаляясь к периферии по спирали, в два-четыре этапа: 1-й - небольшим моментом, 2-й (через 3…10 мин для усадки прокладки) - бóльшим моментом или на угол поворота, а остальные - дотяжкой на определенный угол. Например, для автомобилей ВАЗ первой - седьмой моделей 1-й этап - 3,4…4,2 кгс×м, 2-й этап - 9,8…12,1 кгс×м; для БМВ 1-й этап - 6 кгс×м, 2-й этап - на угол 33 . “Опель Кадет”: 1-й этап - 2,5 кгс×м, 2-й этап - на угол 90 , 3-й этап - на угол 90 , 4-й этап - на угол 45 , после прогрева двигателя - на угол 45 ; “Мерседес Бенц 123”: 1-й этап - 7 кгс×м, 2-й этап - на угол 90 , 3-й этап - на угол 90 .

Устанавливают головки цилиндров при поршнях, находящихся на одинаковой высоте в среднем положении, чтобы не повредить поршни и клапаны.

Перед сборкой головки необходимо предварительно смазать резьбу болтов, окунув их в моторное масло. Болты должны быть заменены новыми, если их длина превышает номинальную более чем на 3 мм. Отдельные производители запрещают любое повторное использование болтов.

Для точной установки головки блока могут быть предусмотрены специальные отверстия, в которые устанавливаются монтажные шпильки или штифты, запрессованные в блок.

При необходимости головку проверяют на герметичность. Для этого ее отверстия закрывают заглушками и нагнетают в головку воду под давлением 5 кгс/см2. В течение, по крайней мере 2 мин, утечки быть не должно.

Головку цилиндров также можно проверить подачей в нее сжатого воздуха под давлением 1,5…2,0 кгс/см2, опустив головку в ванну с водой, нагретой до 60…80 °С. В течение 1…1,5 мин не должно наблюдаться выхода пузырьков воздуха из головки.

После проверки на герметичность головку необходимо очистить от масла и загрязнений. В глухих отверстиях также не должно быть масла, так как в противном случае болты крепления головки будет невозможно затянуть надлежащим моментом, кроме того, могут появиться трещины в блоке цилиндров.

Перед установкой головку цилиндров проверяют на плоскостность с помощью стальной линейки и щупа. Неплоскостность практически для всех двигателей допускается до 0,1 мм.

Замена прокладки головки цилиндров. В силу ряда причин прокладка головки цилиндров может повредиться в процессе эксплуатации. Повреждение ее можно определить по некоторым внешним признакам при работе двигателя:

· выделение воздушных пузырьков, имеющих запах отработавших газов, из открытого расширительного бачка системы охлаждения;

· падение уровня охлаждающей жидкости и появление густого белого дыма из глушителя (жидкость попадает в камеры сгорания);

· появление масла в охлаждающей жидкости ли охлаждающей жидкости в масле; при этом на масломерном щупе цвет масла меняется, присутствует масло с водяными пузырьками, а уровень масла может быть повышен;

· потеря компрессии в двух соседних цилиндрах.

При замене головки цилиндров и после ее ремонта прокладка всегда заменяется на новую.

После шлифования головки цилиндров желательно установить прокладку большей толщины (на 0,3 мм) для сохранения прежнего объема камер сгорания. В запасные части могут поступать прокладки до трех классов толщины (в автомобилях “Опель Кадет”, БМВ, “Ниссан”), поэтому при ремонте двигателя необходимо подбирать прокладку либо идентичную старой, если головка не шлифовалась, либо более толстую, если головка шлифовалась.

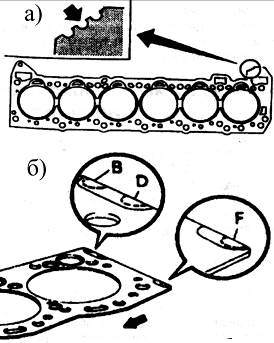

Толщина прокладки (это касается в основном дизельных двигателей) определяется по месту расположения идентификационного выреза (вырезов), числу вырезов (отверстий, надрезов) или буквенному обозначению (рис. ). Чем больше вырезов, надрезов, отверстий или чем дальше расположена буква в алфавите, тем толще прокладка.

Рис. 4.14 А Обозначение толщины прокладки:

а – по числу вырезов; б – буквенное обозначение

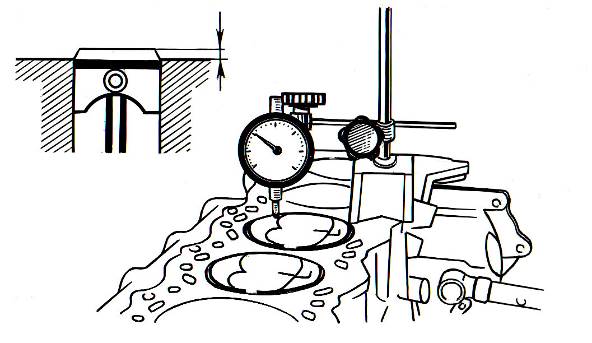

В дизельных двигателях для определения требуемой толщины прокладки необходимо определить величину выступания плоскости поршня над блоком цилиндров. Для этого поршень данного цилиндра устанавливают в ВМТ (рис. 4.15). Затем на поверхность блока цилиндров устанавливают индикатор часового типа на кронштейне таким образом, чтобы острие его ножки касалось поверхности блока. Индикатор сбрасывают на нуль, затем его ножку последовательно устанавливают на 4 точки на плоскости поршня, каждый раз записывая значение выступания.

Рис. 4.15. Измерение выступания плоскости поршня над блоком цилиндров

На основании полученных данных вычисляют среднее значение выступания для каждого поршня, а затем среднее значение выступания для всех поршней двигателя. В зависимости от него подбирают прокладку нужной толщины в соответствии с техническими характеристиками данного двигателя.

Существует общее правило выбора толщины прокладки: если среднее выступание какого-либо из поршней превышает толщину выбранной прокладки на 0,08 мм, необходимо устанавливать прокладку следующей группы толщины, а если среднее выступание какого-либо из поршней меньше указанного значения, необходимо устанавливать прокладку толщиной, выбранной по вышеприведенной методике.

Если прокладка головки цилиндров и сама головка заменяются без какой-либо их обработки, то устанавливают прокладку той же группы толщины, что и заменяемая.

Ремонт головки цилиндров. Трещины в головке цилиндров заваривают электродуговой сваркой в среде аргона. При трещинах длиной более 50 мм, наличии двух или более трещин общей длиной 50 мм либо трещин в недоступных для ремонта местах головка бракуется. Она бракуется также при наличии трещин, выходящих в камеры сгорания.

Трещины, проходящие через перемычку клапанных гнезд, устраняют сваркой, однако если они выходят в водяную полость, то головка цилиндров бракуется. После заваривания трещин головку подвергают гидравлическому испытанию под давлением 3…4 кгс/см2.

Коробление поверхности прилегания головки к блоку цилиндров устраняется шлифованием или фрезерованием. Неплоскостность после обработки должна составлять не более 0,05 мм. Однако следует помнить, что при снятии толстого слоя металла с поверхности головки уменьшается объем камер сгорания.

Следы выработки, риски, раковины на седлах клапанов, оставшиеся после притирки, устраняют шлифованием с помощью электродрели или шлифовальной машинки.

Если в головку цилиндров устанавливается новое или отремонтированное седло клапана, его охлаждают сухим льдом (СО2 в твердом состоянии), а саму головку нагревают до 160…175 С. При замене седел клапанов обязательно уплотняют металл самой головки цилиндров вокруг седла после его установки оправкой.

Резьбу под свечи зажигания ремонтируют резьбовой втулкой, изготовленной, например, из стали 20. После вворачивания втулку развальцовывают со стороны камеры сгорания.

Дата добавления: 2016-05-25; просмотров: 2830;