Проверка технического состояния и ремонт

Блока цилиндров

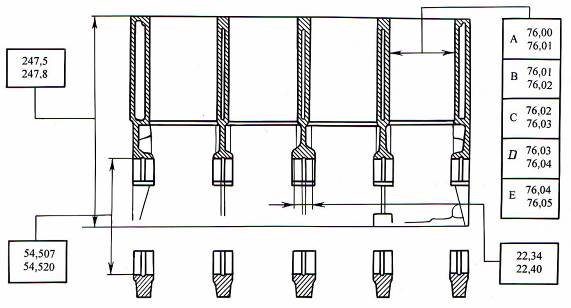

Проверка.Диаметр цилиндров номинального размера, для обеспечения селективной сборки, обычно разбивается на классы (размерные группы), чаще всего от трех до пяти (А, В, С, D, Е или 1, 2, 3, 4, 5). Метки группы, соответствующие диаметру цилиндра у двигателей со съемными гильзами выбиваются на их торцах, а у двигателей с цилиндрами, выполненными заодно с блоком, наносятся на блоке.

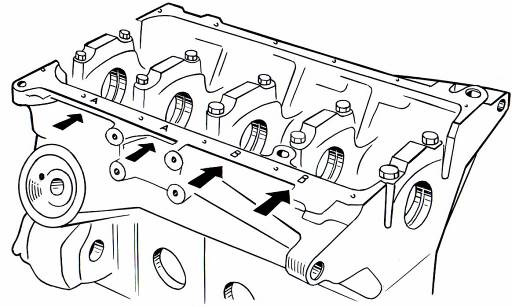

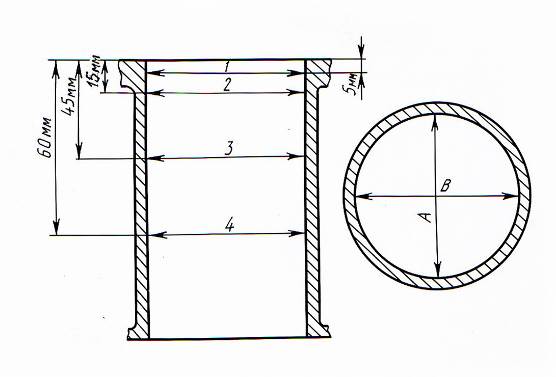

Основные размеры блока цилиндров на примере автомобиля ВАЗ-2109 показаны на рис. 4.6, а маркировка цилиндров - на рис. 4.7.

Рис. 4.6. Основные размеры блока цилиндров

Рис 4.7. Буквенная маркировка размерного класса цилиндров на блоке двигателя

Для блока цилиндров или гильз цилиндров предусмотрена расточка под ремонтные поршни, имеющие увеличенный диаметр. Возможно применение гильз ремонтных размеров с первой и последующими расточками с шагом 0,25 мм и разбивкой по классам с шагом 0,01 мм.

Для современных автомобилей большинство фирм-производителей не предусматривает ремонтных размеров. Основные детали цилиндропоршневой группы – блок, поршни, кольца при ремонте должны быть только номинальными, а разброс диаметров не должен превышать 0,01мм.

Крышки коренных подшипников обрабатываются в сборе с блоком цилиндров, поэтому они невзаимозаменяемы и для различия имеют риски или другие пометки на наружной поверхности.

После мойки и очистки блока цилиндров производится его визуальная проверка на отсутствие трещин. Если при эксплуатации двигателя наблюдалось попадание охлаждающей жидкости в масляный картер, то блок проверяют на герметичность на специальном стенде. При подаче воды, имеющей температуру 20°С, под давлением 3 кгс/см2 в блок с заглушенными отверстиями в течение по крайней мере 2 мин не должно быть ее утечки.

Если в процессе эксплуатации автомобиля наблюдается попадание масла в охлаждающую жидкость, блок двигателя на отсутствие трещин можно проверить подачей сжатого воздуха главный масляный канал. Появление пузырьков воздуха в воде, заполняющей рубашку, свидетельствует о наличии трещин в блоке.

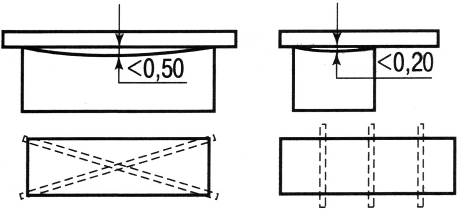

Плоскостность разъема блока цилиндров с головкой проверяют с помощью линейки и набора щупов; при этом, как правило, допускается неплоскостность до 0,1 мм. Однако, отдельные производители, например Volvo, допускают неплоскостность головки цилиндров по продольной плоскости до 0,50 мм, по поперечной – 0,20 мм (рис. 4.7 А). Если неплоскостность превышает допустимую, поверхность обрабатывают на плоскошлифовальном станке. Толщина слоя материала, снимаемого с плоскости разъема блока цилиндров, определяется с учетом толщины слоя, снимаемого с плоскости разъема головки блока. Суммарная толщина слоев, снимаемых с обеих поверхностей, не должна превышать 0,2…0,3 мм.

Рис. 4.7 А Проверка неплоскостности и допустимые показатели двигателей Volvo

При проверке цилиндров визуально проверяют состояние их зеркала. Наличие на зеркале выбоин и глубоких царапин не допускается.

Степень износа цилиндра определяется изменением его геометрических параметров: овальностью, конусностью, бочкообразностью, а также общим износом.

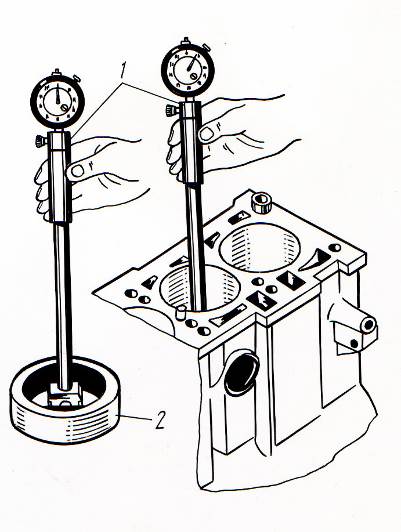

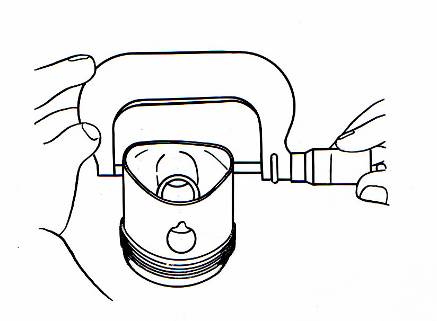

Для определения размеров элементов цилиндропоршневой группы диаметр цилиндра измеряют нутромером (рис. 4.8), перемещая его с небольшими качаниями, а диаметр поршня – микрометром. Диаметр цилиндра измеряют на четырех поясах, первый из которых находится на расстоянии 5 мм от плоскости разъема блока цилиндров, а остальные три определяются индивидуально для каждого двигателя: средний пояс - на середине хода поршня, верхний и нижний - в пределах хода его верхнего и нижнего краев (рис. 4.9). Измерения производятся в направлениях А и В.

Рис. 4.8. Измерение диаметра цилиндров нутромером:

1 – нутромер; 2 – установка нутромера на нуль по калибру

Рис. 4.9. Схема измерения диаметра цилиндров:

1…4 – номера поясов на зеркале цилиндра; А, В – направления измерений

В зоне первого пояса цилиндры практически не изнашиваются, поэтому по разности измеренных значений диаметра в этом и остальных поясах можно судить о степени износа цилиндров.

Конусность и бочкообразность определяют по разности значений, полученных при измерениях диаметра цилиндра в трех рабочих поясах. Конусность не должна превышать 0,1 мм.

Овальность цилиндра определяют по разности его диаметра в двух взаимно перпендикулярных измерениях в одном и том же поясе. В зависимости от модели двигателя она не должна превышать 0,04…0,07 мм.

Зазор между поршнем и цилиндром измеряется для каждого цилиндра отдельно. Этот зазор определяется как разность между внутренним диаметром цилиндра и диаметром юбки поршня, измеренным на определенном расстоянии от днища поршня или от его нижнего края (рис. 4.10).

Рис. 4.10. Измерение диаметра поршня

При отсутствии нутромера зазор между поршнем и цилиндром с меньшей точностью можно измерить с помощью набора щупов. Делают это следующим образом. Выбирают подходящий щуп и вставляют его между поршнем (со снятыми кольцами) и цилиндром под углом 90° к поршневому пальцу. При нажатии на поршень с небольшим давлением он должен проходить через цилиндр без сопротивления. Щуп при проверке удерживают на месте. Если поршень выпадает или легко проходит внутри цилиндра, значит, зазор выше допустимого и необходима установка нового поршня следующей размерной группы. Если поршень задерживается у нижнего края цилиндра и свободно проходит у верхнего, то цилиндр имеет конусный износ (т. е. конусность). Если при проворачивании поршня вместе со щупом поршень задерживается, то цилиндр имеет овальный износ (овальность).

Допустимый зазор у современных двигателей между поршнем и цилиндром составляет 0,01…0,03 мм.

Если при проверке зазора между поршнем и цилиндром оказалось, что он не выходит за допустимые пределы, но возникла необходимость замены поршневых колец в результате их износа, цилиндры не растачивают, а хонингуют.

Максимальный износ цилиндров - 0,08…0,25 мм (в зависимости от требований фирмы-изготовителя). Если измеренный зазор входит в допустимые пределы, цилиндры можно не растачивать, достаточно установить новые поршневые кольца. При зазоре, превышающем максимально допустимое значение, необходимо растачивание цилиндров (гильз) под ближайший ремонтный размер. В процессе растачивания устраняются образовавшиеся в результате износа искажения геометрической формы цилиндра.

Окончательный диаметр цилиндра под растачивание определяют по формуле:

Д = Д1 + З + Д доп

Где:

Д – ремонтный размер цилиндра;

З – зазор между поршнем и цилиндром (0,03…0,05 мм);

Д доп – допуск на шлифование и хонингование (0,02…0,03 мм)

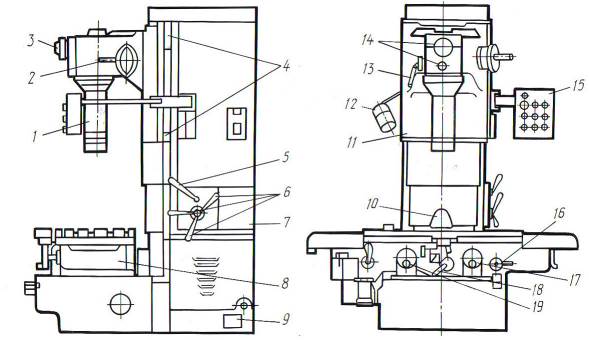

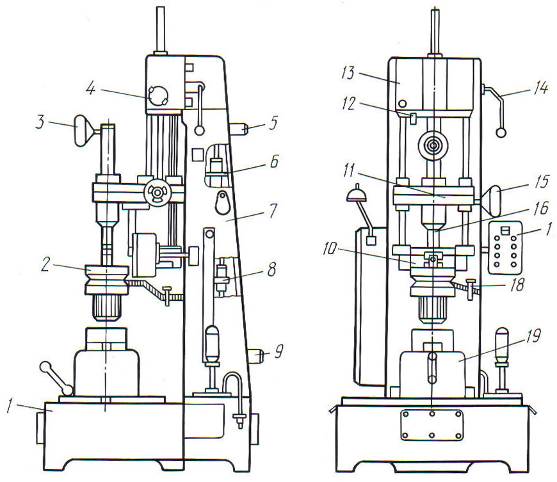

Ремонт.Расточка и хонингование. Растачивание гильз или цилиндров производится на специальных вертикальных отделочно-расточных станках типа 2Е78П (Россия), схема представлена на рис. 4.11. Основные узлы станка – основание, колонна, стол, шпиндель, шпиндельная бабка, коробка скоростей и подач, пульт управления.

Рис. 4.11. Общий вид и органы управления станка для растачивания цилиндров:

1 – шпиндель; 2 – маховичок перемещения шпинделъной бабки вручную; 3 – лимб радиальной подачи резца; 4 – концевые выключатели движения шпиндельной бабки; 5 – рукоятка переключения подач; 6 – рукоятки переключения скоростей шпинделя; 7 – колонна; 8 – стол; 9 – основание; 10 – коробка скоростей и подач; 11 – шпиндельная бабка; 12 – электроосвещение станка; 13 – рукоятка для отключения шпинделя от кинематической цепи; 14 – индикатор; 15 – панель пульта управления; 16 – рукоятка для закрепления стола от поперечного перемещения; 17 – маховик перемещений стола вручную в поперечном направлении; 18 – рукоятка для закрепления стола от продольного перемещения; 19 – маховик перемещений стола вручную в продольном направлении

Основание 9 является базовой деталью, на которой устанавливаются все остальные узлы станка. Внутри основания располагаются электродвигатели главного движения и быстрых ходов шпиндельной бабки и стола.

Перемещение обрабатываемого изделия в двух взаимно перпендикулярных направлениях осуществляется с помощью стола 8, состоящего из двух частей: нижней – салазок, перемещающихся в поперечном направлении по направляющим основания, и верхней – собственно стола, перемещающегося в продольном направлении по направляющим салазок.

Установочные продольные и поперечные перемещения стола производятся вручную маховиками 17 и 19. В нужном положении стол фиксируется двумя рукоятками 16 и 18 с помощью эксцентриковых зажимов.

Колонна 7 крепится на основании. По ее направляющим (призматической и плоской) в вертикальном направлении перемещается шпиндельная бабка 11. В ней расположены механизмы привода шпинделя 1, привода шпиндельной бабки и ручных перемещений. Сменные шпиндели устанавливаются посадочным пояском в корпусе шпиндельной бабки и крепятся шестью гайками.

В нижней части колонны располагается установленная на основании коробка скоростей и подач 10. Устройство управления коробкой, состоящее из рукоятки 5 переключения подач и трех рукояток 6 переключения скоростей, выведено на крышку, расположенную на правой стенке колонны. Над крышкой установлены два конечных выключателя 4, ограничивающих перемещение шпиндельной бабки вверх и вниз.

Привод шпинделя осуществляется через клиноременную передачу. Ведомый шкив укреплен на валу, имеющем на шлицевом конце кулачковую полумуфту, с помощью которой вращение сообщается шпинделю. Включение кулачковой муфты осуществляется вручную рукояткой 13, расположенной на левой стенке шпиндельной бабки, через валик с эксцентриковым пальцем.

Отключение шпинделя муфтой от кинематической цепи его привода облегчает вращение шпинделя от руки при установке и центрировании обрабатываемых деталей по оси растачивания.

Механизм ручных перемещений состоит из вращающейся в подшипниках гайки-шестерни, находящейся в зацеплении с червяком. Червяк сидит на одном валу с маховичком 2. При вращении маховика червяк вращает гайку-шестерню, осуществляя перемещение шпиндельной бабки.

В шпиндельной бабке предусмотрено устройство для ручного ра-диального перемещения резца, которое позволяет осуществлять растачивание отверстий различных диаметров и безрисочный вывод резца из обрабатываемого отверстия. Маховичок ручного перемещения этого устройства с лимбом 3 и индикатором расположен на передней стенке шпиндельной бабки.

Коробка скоростей и подач служит для передачи вращения от электродвигателя главного привода к валику привода шпинделя и ходовому винту шпиндельной бабки, а также для передачи вращения от электродвигателя быстрых ходов ходовому винту шпиндельной бабки. Она обеспечивает двенадцать скоростей вращения шпинделя, четыре величины рабочих подач иускоренное перемещение бабки. Управление станком осуществляется с помощью панели пульта 15.

При растачивании цилиндров для каждого конкретного двигателя определяют глубину резания, подачу и скорость резания. Крышки коренных подшипников устанавливают с затяжкой их крепления сборочным моментом. За один проход станка снимают не более 0,05 мм материала.

Для растачивания устанавливают рукоятки 5 и 6 коробки скоростей и подач в положения, соответствующие выбранным значениям частоты вращения шпинделя и величины подачи. Маховичком 2 ручной подачи подвести шпиндель к цилиндру так, чтобы резец касался верхнего торца цилиндра.

Проверяют правильность установки и при необходимости регулируют положение концевых выключателей движения шпиндельной бабки. Упор, ограничивающий перемещение шпиндельной бабки вниз, устанавливается таким образом, чтобы он нажимал на рычаг конечного выключения при выходе резца из растачиваемого отверстия на 3...5 мм.

Установка упора, ограничивающего перемещение шпиндельной бабки вверх, производится с таким расчетом, чтобы он нажимал на рычаг конечного выключателя, когда шпиндель отойдет от растачиваемого отверстия на расстояние, достаточное для удобной смены инструмента или обрабатываемой детали.

Рукояткой 13 включают кулачковую муфту, с помощью которой шпиндель включается в кинематическую цепь привода, и ему сообщается вращательное движение. Включают основной электродвигатель нажатием кнопки “Пуск” на панели.

По окончании растачивания с помощью лимба 3 отводят резец от внутренней поверхности гильзы цилиндра, чтобы обеспечить безрисочный вывод резца из обработанного цилиндра. Включают на панели кнопку ускоренного подъема шпинделя и выводят шпиндель из цилиндра.

Измеряют индикаторным нутромером диаметр расточенного цилиндра в трех сечениях и двух плоскостях и определяют максимальные значения овальности и конусности, после чего сравнивают полученный значения и отклонения абсолютного размера с таблицей ремонтных размеров и техническими условиями на ремонт.

Согласно требованиям технических условий, качество обработки рабочей поверхности цилиндров двигателя должно соответствовать 9а…10-му классу шероховатости. После окончательного растачивания получается зеркальная поверхность цилиндра, что нежелательно, так как при перемещении поршневых колец по такой поверхности они работают в режиме сухого трения и быстро изнашиваются. Поэтому после растачивания цилиндров производят окончательную их обработку (доводку) хонингованием абразивными или алмазными брусками. Кроме того, при хонинговании (исправляют геометрию диаметра цилиндра после растачивания). После хонингования 70…80 % площади рабочейповерхности поршневых колец соприкасается с цилиндром, остальная часть - углубления, обеспечивающие смазывание и приработку колец.

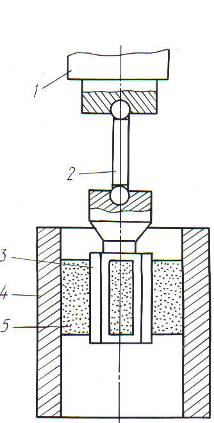

В процессе хонингования обрабатываемая поверхность покрывается мельчайшей сеткой царапин в результате срезания выступов исходной шероховатости абразивными брусками, закрепленными в хонинговальной головке (рис 4.12), имеющей механизм разжима брусков.Хонинговальная головка закреплена на специальном шарнирном устройстве шпинделя хонинговального станка и одновременно совершает вращательное и возвратно-поступательное движения. При этом достигаются необходимые шероховатость поверхности, точность размеров и геометрия отверстия. Исправление геометрии отверстия при хонинговании основывается на том, что при равной радиальной подаче всех брусков они испытывают различное давление в зонах наибольшего и наименьшего диаметров отверстия. Увеличение давления брусков на поверхность в зоне наименьшего диаметра вызывает более сильное режущее действие, а следовательно, и больший съем металла,чем в зоне наибольшего диаметра. Такое явление будет иметь место до полного устранения погрешности формы отверстия и выравнивания приэтом давления всех брусков.

Хонингование ведется при обильной подаче смазочно-охлаждающей жидкости (СОЖ) в зону резания для удаления стружки и продуктов изнашивания с поверхностей бруска и цилиндра. Кроме того, СОЖ отводит часть выделяющейся при резании теплоты. СОЖ состоит из керосина с добавлением 10…20 % индустриального масла И12-А.

Характеристики хонинговальных брусков выбирают в зависимости от рода и свойств материала цилиндра, требуемой шероховатости и условий хонингования. Абразивный брусок характеризуется видом абразивного материала, зернистостью, твердостью, структурой, видом связки, классом, типом и габаритными размерами. Для хонингования цилиндров двигателей рекомендуется применять как абразивные бруски из корунда или зеленого карборунда, так и брускиизсинтетических алмазов, стойкость которых в 100…200 раз выше. Основные параметрами режима хонингования являются окружная скорость и скорость возвратно-поступательного движения хонинговальной головки.

Рис. 4.12. Хонинговальная головка:

1 – шпиндель станка; 2 – шарнирное устройство; 3 – хонинговальная головка; 4 – цилиндр; 5 – хонинговальный брусок

После хонингования выдерживается такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор (не путать с предельным!) между цилиндром и поршнем не превышал допустимого (0,025…0,070 мм).

Хонингование осуществляют на специальных хонинговальных станках типа 3Г833 (Россия), общий вид которого представлен на рис 4.13. Основание станка представляет собой плиту коробчатой формы, внутренняя полость которой является резервуаром для охлаждающей жидкости. На верхней рабочей плоскости располагается приспособление 19 для установки и закрепления гильз или боков. На колонне 7 расположены привод вращения шпинделя 8 с электродвигателем 9, привод возвратно-поступательного движения 6 с электродвигателем 5 и пульт управления 17. Редуктор 10 служит для передачи вращательного движения от электродвигателя через трехручьевый шкив клиноременной передачи, ведущую и ведомую шестерни, шлицевой вал поводка 16 хонинговальной головки. Коробка подач 13 установлена на верхнем торце колонны 7 и служит для преобразования вращательного движения привода в возвратно-поступательное движение и передачи его с помощью зубчатой рейки на ползун 11. На коробке подач монтируется фрикционный электромагнитный тормоз и механизм реверсирования.

Рис. 4.13. Хонинговальный станок:

1 – основание; 2 – шпиндель; 3– маховик разжима хона; 4 – кулачки регулировки хода ползуна; 5 – электродвигатель возвратно-поступательного движения; 6 – привод возвратно-поступательного движения; 7 – колонна; 8 – привод вращения шпинделя; 9 – электродвигатель вращения шпинделя; 10 – редуктор; 11 – ползун; 12 – концевой выключатель; 13 – коробка подач; 14 – рукоятка реверса; 15 – маховик ручного привода хона; 16 – поводок; 17 – пульт управления; 18 – кран охлаждения; 19 – приспособление для крепления гильз или блоков

Хонингование можно выполнять и обычной электродрелью (правда, с меньшей точностью). Перед тем как приступить к хонингованию с помощью электродрели, необходимо установить крышки коренных подшипников и затянуть их моментом, указанным в технической характеристике на данный двигатель. Для хонингования используется хон типа “бутылочный ершик”. Перед началом хонингования стенки цилиндров обильно смазывают маслом. Затем дрель с хоном вставляют в цилиндр и начинают хонингование. Оно осуществляется при передвижении дрели вверх и вниз внутри цилиндра до образования рисунка из штрихов, пересекающихся под углом 50…60 . Для некоторых двигателей этот угол может быть меньшим; он иногда указывается в соответствующей инструкции по эксплуатации или в инструкции по применению поршневых колец. По окончании хонингования дрель выключают, вытягивают головку хона из цилиндра с поворотом в направлении вращения и тщательно вытирают масло со стенок цилиндра. После этого с верхних краев цилиндра мелким напильником снимают фаску (чтобы поршневые кольца не застревали при установке поршня), соблюдая осторожность и не допуская царапин на стенках цилиндра концом напильника.

Современные высокопроизводительные станки, например, фирмы «Саннен» с двухшарнирным приводом хонинговальной головки. Его важное преимуществе в том, что головка центрируется по неизношенным поверхностям старого цилиндра (в верхней и нижней зонах). В этом случае рабочая поверхность увеличенного диаметра получается строго соосной старой. Это упрощает базирование блока на станке. Конструкция головки имеет свои особенности, заключающиеся в том, что абразивные бруски по мере обработки подаются «на разжим» жестко, благодаря чему (в отличие от обычной «пружинной» головки) получаемая поверхность не зависит от погрешностей формы прежнего, изношенного цилиндра. Новая поверхность практически идеальна по овальности и конусности.

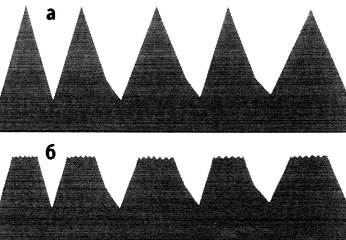

Важной особенностью головки является более прогрессивное плосковершинное хонингование, суть которого заключается в следующем. У двигателя, собранного после традиционного хонингования, микропрофиль рабочей поверхности цилиндра напоминает горную цепь с острыми вершинами (рис. , а). В начальный период эксплуатации (при обкатке) эти выступы быстро сглаживаются, разрушаются, пока не появятся достаточно большие «опорные плоскости», после чего темп износа поверхности уменьшится. Разумнее, однако, заранее создать нужную шероховатость рабочей поверхности с плоскими вершинами (рис. , б) и учесть ее в монтажных зазорах при сборке.

Рис. Микронеровности на зеркале цилиндра:

а – после обычного хонингования; б – после плосковершинного хонингования

Увеличение диаметра цилиндра до следующего ремонтного размера, например на 0,4 мм, на таком оборудовании вообще не требует традиционной расточки. Хонинговальная головка сначала увеличивает диаметр на 0,3 мм крупнозернистыми абразивными брусками, затем еще на 0,1 мм брусками с зерном помельче. Наконец, формируются плоские вершины мелкозернистыми брусками или специальными щетками с алмазным напылением.

Увеличение диаметра цилиндра при последней операции не превышает микрона и практического значения не имеет. Зато с верхушек шероховатостей удаляется часть поврежденного, разрыхленного при предыдущей обработке, металла и на их поверхности появляются зерна содержащегося в чугуне графита. Они снижают трение колец до минимума. Обработка на таком станке обычного четырехцилиндрового блока занимает около 30 минут. Блок цилиндров после плосковершинного хонингования менее требователен к обкатке и гораздо дольше служит до следующего ремонта.

После хонингования блок цилиндров нужно тщательно промыть теплой мыльной водой. Цилиндр считается чистым, если при протирании его зеркала белой безворсовой ветошью, смоченной чистым моторным маслом, на ней не остается серых участков и металлических частиц. Кроме того, все масляные отверстия и каналы обязательно прочищают щеткой и промывают проточной водой. После промывки блок цилиндров сушат и смазывают жидким маслом (например, веретенным), препятствующим образованию коррозии.

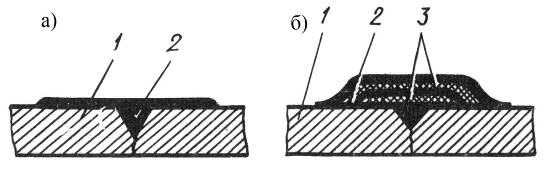

Устранение трещин. Трещины могут устраняться эпоксидным составом или сваркой. Основным компонентом состава для заделки трещин является эпоксидная смола ЭД-16. Определив границы трещины, в доступных местах просверливают на ее концах отверстия диаметром 2,5...3,0 мм. Снимают фаску под углом 60...70° вдоль трещины на глубину, примерно равную толщине стенки детали. Зачищают поверхность блока цилиндров на расстояние 40...50 мм по обе стороны от трещины при помощи электрошлифовальной машины кругом ПП150Х 32X32. Обработанную поверхность обдувают сжатым воздухом. На поверхности целесообразно сделать насечки зубилом. После очистки поверхности детали ее обезжиривают ацетоном при помощи кисти или тампона и просушивают в течение 8... 10 мин. При горизонтальном расположении поверхности детали (рис.4.13 А) наносят на зачищенный участок эпоксидный состав и уплотняют его в трещине шпателем. Для заделки трещин длиной до 20 мм используют эпоксидный состав, в который входят (частей по массе): смола ЭД-16 – 100, дибутилфтолат – 15, полиэтиленполиамин – 8.

Рис. 4.13 А Заделка трещин эпоксидным составом:

а – длиной до 20 мм; б – 20... 150 мм; 1 – деталь; 2 – эпоксидный состав; 3 – накладка

Трещины длиной 20... 150 мм заделывают эпоксидной композицией, содержащей наполнители с армированной стеклотканью или технической бязью. На зачищенный участок после обезжиривания наносится тонкий слой эпоксидного состава. После этого накладывают приготовленную накладку из стеклоткани так, чтобы она перекрыла трещину на 20... 25 мм с двух сторон, и прикатывают роликом. На первую накладку наносят второй слой эпоксидного состава и накладывают вторую накладку так, чтобы она перекрыла первую на 10... 15 мм со всех сторон, и прикатывают роликом. Аналогично накладывают третью накладку. После прикатки на верхнюю накладку наносят тонкий слой эпоксидного состава. Вместо накладок из стеклоткани возможна постановка одной накладки из листовой стали толщиной 1,0...1,5 мм. На детали сверлят отверстия и нарезают резьбу М6 или М8. Эпоксидный состав наносится на подготовленные поверхности детали, накладки и на резьбу болтов, а затем накладка при помощи болтов закрепляется на детали. Для заделки трещин на чугунных деталях в состав эпоксидной композиции входят (частей по массе): смола ЭД-16 – 100, дибутилфтолат – 15, железный порошок – 120, полиэтиленполиамин – 11. Заделка трещин и пробоин в блоках из алюминиевого сплава производится эпоксидным составом: смола ЭД-16 – 100; дибутилфтолат – 15, алюминиевая пудра – 25, полиэтиленполиамин – 11.

Отвердение нанесенного покрытия должно проходить по одному из режимов: 180 °С – в течение 1 ч; 100 °С – в течение 3 ч; 20 °С – в течение 72 ч. После отвердения зачищают подтеки и наплывы полимерного материала шабером или напильником. Покрытие должно быть равномерным, без трещин, пор и отставаний от поверхности детали.

Для заделки трещин применяется холодная электродуговая сварка. Трещины на блоках из чугуна заваривают самозащитной проволокой ПАНЧ-11, а также электродами ОЗЧ-2 и МНЧ-2. По концам трещины сверлят отверстия диаметром З...3,5 мм, снимают фаску вдоль трещины на глубину 2/3 толщины стенки. Ширина разделки и развал кромок должны быть по возможности меньшими, чтобы снизить количество наплавляемого металла. При выборе формы и размеров разделки трещины следует учитывать, что глубина проплавления проволокой ПАНЧ-11 составляет до 2 мм. Заварку трещины этой проволокой производят открытой дугой на постоянном токе прямой полярности при помощи полуавтоматов А-825М, ПДГ-300 и др. Наиболее оптимальные параметры режима сварки проволокой диаметром 1,2 мм: сила тока 90...110 А; напряжение дуги 14...18 В; скорость подачи проволоки ПО...120 м/ч; скорость сварки 4...5 м/ч.

Трещину заваривают с середины в направлении к краям попеременно с двух сторон участками 20...30 мм с проковкой и охлаждением каждого участка до температуры 50 °С.

Заварку трещин блоков цилиндров из алюминиевых сплавов ведут в среде инертных газов (аргона) неплавящимся или плавящимся электродом. Для сварки неплавящимся электродом используют источник питания ИПК-350-4 и вольфрамовые электроды по ГОСТ 23949-80 марок ЭВЧ и ЭВЛ. В качестве присадочного материала применяют проволоку Св-АК10 (для сплава АЛ-4, АЛ-25), Св-АК5 (для сплава АЛ-9), порошковую ленту ПЛ-ЖА2 (для сплава АМКО).

Для сварки плавящимся электродом в среде аргона используют полуавтоматы.

После заварки трещины герметизируют шов эпоксидным составом. Перед нанесением полимерного состава шов и околошовную зону зачищают до металлического блеска и обезжиривают ацетоном.

Устранение пробоин и изношенных резьбовых отверстий. Пробоину заделывают постановкой накладки из листовой стали толщиной 2...2,5 мм на поранитовой прокладке или постановкой накладки толщиной 1,5...2 мм на клею (эпоксидном составе) с последующим закреплением накладок болтами.

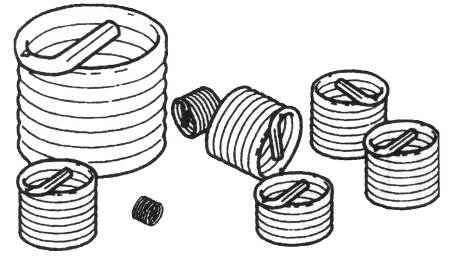

Изношенные резьбовые отверстия ремонтируют нарезанием резьбы увеличенного размера после рассверливания или применением резьбовых вставок.

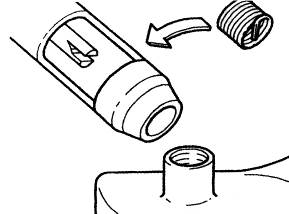

Резьбовые вставки (рис. 4.13 Б), изготавливают из холоднокатаной проволоки (нержавеющая кислотостойкая сталь). Вставка имеет лапку с надрезом, которая выламывается после установки. Вставки предназначены для установки в отверстия с резьбой, согласно таблицам стандартных резьбовых вставок.

Рис. 4.13 Б Резьбовые вставки

Для установки резьбовой вставки высверливается ремонтируемое отверстие. Диаметр сверла и глубину сверления определяют по таблицам резьбовых вставок, прилагаемым к последним. Рассверленное отверстие продувается сжатым воздухом. Подбирают резьбовую вставку необходимой длины и помещают ее в установочное приспособление (рис. ). Вставка должнарасполагаться лапкой вниз. Устанавливают резьбовую вставку в отверстие, держа установочный инструмент вертикально над отверстием с нарезанной резьбой. Ввертывают вставку в отверстие таким образом, чтобы она примерно на один шаг резьбы выступала над кромкойотверстия, после чего выламывают лапку. В сквозном отверстии резьбовая вставка не должна выступать за нижнюю кромку отверстия. Болтом, соответствующим резьбе вставки проверяют правильность установки вставки и беспрепятственное вворачивание болта.

Рис. 4.13 В Приспособление для установки резьбовой вставки

Дата добавления: 2016-05-25; просмотров: 4020;