Способы монтажа и сварки полимерных труб

При сварке полимерных материалов в основном применяют сварку плавлением и очень редко химическую сварку.

Сварка плавлением основана на свойстве полимерных материалов при нагреве выше определенных температур или в набухшем состоянии (при введении растворителя) переходить в вязкотекучее состояние, которое при наличии плотного контакта соединяемых деталей способствует возникновению межмолекулярного взаимодействия.

Основными параметрами режима сварки полимерных материалов являются: температура и время нагрева свариваемых деталей; время сварки и давление сжатия при этом.

Реологические процессы, протекающие в шве, имеют решающее значение в получении шва высокого качества. Эти процессы зависят не только от свойств материала, геометрических параметров, но и от режима сварки. Начальное давление нагревателя по мере оплавления неровностей на кромках свариваемого материала должно снижаться, чтобы уменьшить количество вытекающего из зоны контакта расплава. После нагрева и осадки охлаждение по всей площади сварки должно происходить равномерно и при постоянном давлении.

Режимы сварки определяют путем варьирования температуры нагрева в интервале выше температуры текучести, но ниже температуры деструкции при различной продолжительности и удельном давлении.

В основе химической сварки лежит процесс реализации химических связей между макромолекулами.

Для сварки пластмасс используются следующие способы:

1. Сварка нагретым газом.

2. Контактная тепловая сварка.

3. Сварка накладными электронагревателями.

4. Сварка экструдируемой присадкой.

5. Сварка трением.

6. Сварка ультразвуком и лазером.

В практике наиболее распространены первые три способа сварки. Сварка нагретым газом - способ, при котором тепло на свариваемые поверхности подают нагретой в горелке струей газа Сварку газовым теплоносителем можно проводить с присадочным материалом и без него.

Контактная тепловая сварка выполняется с помощью нагретого инструмента.

Сварку накладными нагревателями осуществляют путём нагрева свариваемых поверхностей током, пропускаемым по металлическому проводнику. Усилие в зоне плавления, необходимое для сварки, создается вследствие теплового расширения нагреваемого и расплавляемого материала. Этим методом очень удобно сваривать трубы (раструбные соединения) в труднодоступных местах.

Монтаж трубопроводов может выполняться следующими способами:

1.

|

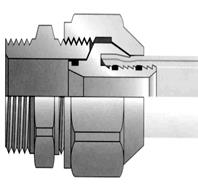

Резьбовые соединения (рис. 37) с использованием металлических или пластмассовых резьбовых муфт, тройников, угольников и другой арматуры, как для металлических, так и для полимерных труб.

Резьбовые соединения элементов трубопровода осуществляются с использованием комбинированных фитингов, или фитингов с накидными гайками. При использовании комбинированных фитингов соединение осуществляется только с прямой трубной резьбой соответствующего размера с уплотнением резьбы фторопластовой лентой (ФУМ), или другим уплотнительным материалом для герметизации соединения. Если на комбинированном фитинге нет гранения на металлической части, то металлические ключи для удержания фитинга при затяжке резьбы не используются. В жилых помещениях для подключения наружного оборудования рекомендуется использовать дополнительные металлические переходники с никелевым, хромовым или лакокрасочным покрытием для того, чтобы пластмассовая часть системы осталась скрытой в стене. Это защитит ее от механических повреждений, а также предпочтительнее из-за эстетических соображений.

Для получения разъемных соединений труб из РРR с металлическими трубами или арматурой применяют соединения с накидной гайкой. Для герметизации такого соединения используются резиновые прокладки.

2.Стыковая сварка трубопроводов местным нагревом, с последующей пластической деформацией и полимеризацией.

Стыковая сварка - самый быстрый, надежный и экономичный метод соединения труб из полиэтилена высокого и низкого давления, используемых при прокладке газопроводов, систем канализации, водопроводов и других продуктопроводов. Основой метода стыковой сварки является стыкование под давлением трубных торцов, предварительно прогретых перед операцией сварки до температуры оплавления при помощи помещаемого между ними нагревательного элемента, температура которого поддерживается автоматически. После прогрева торцов нагревательный элемент удаляется, и трубы прижимаются друг к другу под давлением, на которое предварительно регулируется гидравлическая система сварочной машины. В результате образуется однородный и равнопрочный с основным материалом стыкуемых труб сварной шов.

Соединение труб и соединительных деталей (фитингов) из полипропилена производится методом сварки (сплавления) без применения присадочных материалов. Сварка осуществляется в течение нескольких секунд и обеспечивает прочное герметичное соединение. После охлаждения соединение может подвергаться полной нагрузке. Для перехода на металлические части трубопроводной системы и для выполнения разборных соединений используются резьбовые элементы.

3. Монтаж с использованием металлических обжимных (металлических обжимных колец) и прессовых фитингов (рис. 38).

|

4. Электрофитинговая сварка трубопроводов (рис.39) с помощью тройников, муфт и уголков со встроенными электронагревателями (электрофитингами). Для сварки труб спираль из проволоки повышенного электрического сопротивления располагается в раструбной части фасонной детали (муфты тройника, угольники и т.д.). Спираль заделывают при формовании или отливке фитингов. Режим нагрева можно регулировать изменением напряжения на концах проводника.

4. Электрофитинговая сварка трубопроводов (рис.39) с помощью тройников, муфт и уголков со встроенными электронагревателями (электрофитингами). Для сварки труб спираль из проволоки повышенного электрического сопротивления располагается в раструбной части фасонной детали (муфты тройника, угольники и т.д.). Спираль заделывают при формовании или отливке фитингов. Режим нагрева можно регулировать изменением напряжения на концах проводника.

5. Раструбная сварка (рис. 40) осуществляется путем нагрева торцов трубы и фитинга электронагревателем, соединения нагретых деталей с последующей выдержкой в сжатом состоянии.

5. Раструбная сварка (рис. 40) осуществляется путем нагрева торцов трубы и фитинга электронагревателем, соединения нагретых деталей с последующей выдержкой в сжатом состоянии.

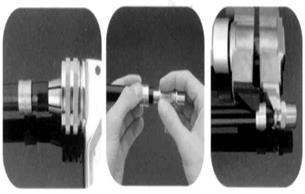

6. С использованием самообжимающих колец. Монтаж трубопроводов самообжимающими кольцами хорошо виден из рисунков 41, показывающих этапы монтажа с использованием специального инструмента, набора самообжимающих колец, металлических (из латуни) тройников, угольников, коллекторов и др. деталей.

7. Соединения на свободных фланцахиспользуются, как правило, для труб больших диаметров (более 40 мм) с целью получения разъемного соединения с металлической трубой или арматурой. Соединение осуществляется с помощью втулок с буртом, приваренным на конце трубы, и установкой на них свободно вращающихся фланцев. Скрепление фланцев производится соответствующими по размеру болтами, а герметизация соединения - резиновой прокладкой между втулками.

По взаимному положению деталей соединения могут быть:

По взаимному положению деталей соединения могут быть:

- стыковые для соединения отрезков труб, труб с фитингами (угольниками, тройниками, вентилями и др.);

- угловые для обеспечения отводов от основных трубопроводов к индивидуальным потребителям (используются в основном электрофитинги).

После монтажа трубопровода его подвергают испытанию давлением. Испытание проводится при положительной температуре, но не ранее, чем через 16 часов после сварки последнего соединения. Расчетное давление в трубопроводе и время испытания назначают согласно СНиП 3.05.01-85. По результатам испытания составляется протокол. Для установок питьевого водоснабжения после проведения испытания трубопровод промывается водой в течение 3 часов.

Сварку соединений следует производить в проветриваемом помещении. При работе со сварочным аппаратом следует соблюдать правила работы с электроинструментом. При контакте с открытым пламенем полипропилен РРR горит коптящим пламенем с образование расплава и выделением углекислого газа, паров воды, непредельных углеводородов и газообразных продуктов.

Дата добавления: 2016-05-11; просмотров: 889;