ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

Корпуса и лезвия инструмента, как правило, изготавливают из разных материалов. Лезвия, работающие при высоких температурах, в сложных условиях механического, химического и абразивного воздействия заготовки, всегда изготавливают из специальных инструментальных материалов. Для корпусов, элементов крепления и регулировки лезвий обычно используют более дешевые конструкционные материалы. Исключение составляют цельные инструменты, доля которых в общей массе инструмента имеет тенденцию к снижению.

Для изготовления корпусов составного и сборного инструмента чаще всего применяют традиционные конструкционные стали, а в последнее время и легкие прочные сплавы.

Лезвия изготавливают из инструментальных материалов, которые должны обладать следующими свойствами:

1. Прочностью— достаточновысокой, с тем чтобы исключить возможность выкрашиваний и поломок лезвий. При этом нужно обращать внимание не только на предел прочности на изгиб, но и на усталостную прочность и ударную вязкость.

2. Твердостью— существенно превышающей твердость обрабатываемого материала и обеспечивающей достаточную стойкость к истиранию.

3. Теплостойкостью, характеризуемой сохранением прочности, твердости и износостойкости материала при высоких температурах. При резании древесины и древесных материалов выделяется значительное количество тепла, которое вследствие низкой теплопроводности и теплоемкости древесных материалов аккумулируется главным образом в инструменте. Температура лезвия может доходить до 800 С.

4. Устойчивостью к коррозии, что особенно важно при резании сырой древесины, когда на износостойкость существенное влияние может оказывать электрохимическая коррозия.

5. Технологичность. Для изготовителей режущего инструмента важны такие технологические свойства инструментальных материалов, как возможность обработки резанием и давлением, отсутствие затруднений при термической обработке, хорошая шлифуемость после закалки и отпуска. Для потребителей дереворежущего инструмента шлифуемость инструментального материала важна, так как большинство инструментов периодически затачивают шлифованием. Материал для изготовления пил должен быть достаточно пластичным для создания требуемого напряженного состояния полотен, а также для развода или плющения зубьев стальных пил.

Из мировой истории известно, что умение изготавливать инструменты из тех или иных материалов настолько важно, что материалы дали названия длительным периодам развития человечества (каменный век, бронзовый век, железный век).

В настоящее время в качестве инструментальных материалов применяют стали (углеродистые, легированные и быстрорежущие), твердые сплавы, минералокерамику и синтетические сверх- твердые материалы. Кратко охарактеризуем их.

Углеродистые стали (сплав железа и углерода), еще недавно служившие основным инструментальным материалом, и сегодня еще находят применение для изготовления ленточных пил и рубильных ножей. Отечественные марки углеродистых сталей обозначают буквой У и числом, соответствующим содержанию угле- рода в десятых долях процента. Так, У8А — марка качественной (об этом свидетельствует буква А) углеродистой стали с содержанием углерода 0,8%. Чем больше углерода в стали, тем выше ее прочность, но ниже пластичность. Теплостойкость углеродистых сталей невысока — около 200 С.

|

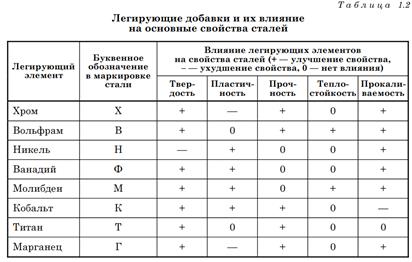

Легированные стали,кроме железа и углерода, содержат специальные легирующие добавки, введение которых в определенных сочетаниях и количестве позволяет изменять структуру сплавов и управлять их физико-механическими свойствами (табл. 1.2). Сталь может быть легирована одним или несколькими элемента- ми. При суммарном содержании легирующих элементов до 2,5% сталь считают низколегированной, при содержании от 2,5 до 10% — среднелегированной и при содержании свыше 10% — высоколегированной.

Теплостойкостьнизколегированных инструментальных сталей 200–250 С, среднелегированных — до 400–500 С.

Легированные стали маркируют по буквенно-цифровой системе. Первое число, как и для углеродистых сталей, обозначает со- держание углерода в десятых долях процента. Если перед буквой число отсутствует, то содержание углерода более 1%. Буквы обозначают основные легирующие добавки, а цифры за ними — содержание легирующего элемента в целых процентах. Если содержание легирующего элемента менее 1%, цифры после буквы не ставят.

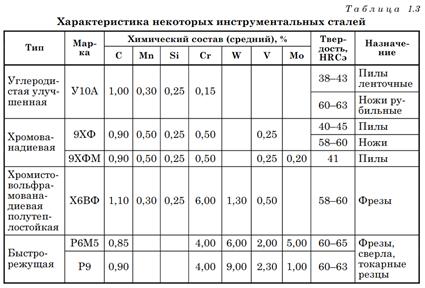

Быстрорежущие стали— это, как правило, высоколегированные стали, химический состав которых и специальная термическая обработка обусловливают их высокую теплостойкость (со- хранение твердости и режущей способности при нагреве до 600– 650 С). Наиболее распространены вольфрамовые быстрорежущие стали. Их маркируют буквой Рс цифрой, обозначающей содержание вольфрама в процентах. Следующие буквы с цифрами обозначают содержание прочих легирующих элементов. Например, сталь марки Р6М5 — быстрорежущая, с содержанием 6% вольфрама и 5% молибдена. Зарубежные фирмы обозначают быстрорежущие стали буквами HSS. Стойкость лезвий из быстрорежущей стали приблизительно в пять раз выше стойкости лезвий из легирован- ной стали.

Кроме традиционных быстрорежущих сталей, получаемых плавкой, в последнее время освоено производство порошковых быстрорежущих сталей, имеющих более высокие режущие свойства за счет существенного уменьшения неметаллических включений, особой мелкозернистой структуры и большего содержания (до 45%) легирующих элементов. В маркировке этих сталей в конце ставятся буквы МП, например Р6М5-МП. Вполне возможно, что они найдут довольно широкое применение в изготовлении дереворежущего инструмента, так как позволяют получить лезвия с очень малым начальным радиусом округления режущей кромки.

Состав и область применения некоторых наиболее распространенных в производстве дереворежущего инструмента марок сталей приведены в табл. 1.3.

Следует помнить, что все положительные свойства инструментальных сталей могут проявиться в полной мере только при условии их правильной термической обработки.

О правильности термической обработки судят по твердости и микроструктуре стали.

|

Твердые сплавы достаточно широко вошли в деревообработку с появлением труднообрабатываемых древесных материалов — древесно-стружечных (ДСтП) и древесно-волокнистых (ДВП, МDF) плит, бумажно-слоистых пластиков и др. Наибольшее применение нашли металлокерамические и литые твердые сплавы.

Вольфрамокобальтовые металлокерамические твердые сплавы,применяемые для изготовления дереворежущего инструмента,получают спеканием прессованных порошков карбидов вольфрама (WC) с металлическим кобальтом (Со), служащим связкой. Отечественные марки твердых сплавов этого типа обозначают буквами ВК и цифрой — содержанием кобальта в процентах. Буквы в конце маркировки характеризуют размер зерен порошков: В — крупнозернистый сплав с размером зерен карбидов 3–5 мкм; М — мелкозернистый сплав с размером зерен 0,5–1,5 мкм; ОМ — особо мелкозернистые сплавы, не менее 70% зерен карбидов которых имеют размер меньше 1 мкм. В сплавах средней зернистости (от 3,0 до 1,5 мкм) буквы в конце марки не ставятся. Например, марка ВК15 означает сплав средней зернистости, содержащий 15% кобальта и 85% карбида вольфрама, марка ВК10ОМ — особо мелкозернистый сплав с 10% Со и 90% WC. Зарубежные фирмы используют свои обозначения твердых сплавов, но, как правило, на инструменте можно видеть только две буквы — НМ (Hart Metal), не позволяющие судить ни о химическом составе, ни о физико-механических свойствах твердого сплава.

Предприятия порошковой металлургии поставляют твердые сплавы в виде напайных пластин для составного инструмента, в виде заточенных пластин для механического крепления в корпусах сборного инструмента, а также в виде стержней для изготовления цельного (монолитного) хвостового инструмента.

Сплавы ВК характеризуются высокой прочностью на изгиб (1400–3800 МПа), твердостью (около 90 HRA) и теплостойкостью (800–900 С). Такое уникальное сочетание свойств позволяет повысить стойкость твердосплавного инструмента в 20–50 раз по сравнению даже с быстрорежущими сталями.

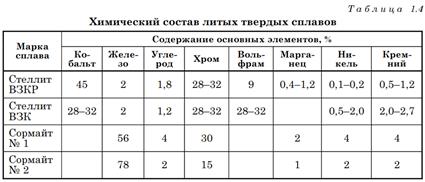

К литым твердым сплавам относятся стеллиты и сормайты. Стеллиты марок ВЗКР и ВЗК представляют сплавы на кобальтовой основе, а сормайты марок № 1 и № 2 — сплавы на железистой основе (табл. 1.4).

Литые твердые сплавы наплавляют на кончик лезвия электро- дуговой или газовой сваркой. Износостойкость сплавов ВЗК в 3– 4 раза, а ВЗКР — в 6–7 раз выше износостойкости легированных сталей. Чаще всего литые сплавы применяют для повышения стой- кости рамных, ленточных и тонких круглых пил, конструктивные особенности которых наряду с особенностями их работы не позволяют использовать пластины металлокерамических твердых сплавов.

Минералокерамические инструментальные материалы по твердости и теплостойкости превосходят даже твердые сплавы, однако существенно уступают им по прочности на изгиб.

Основой большинства минералокерамических инструментальных материалов является глинозем (оксидная керамика Al2O3).

Промышленностью освоен выпуск неперетачиваемых многогранных минералокерамических пластин для металлорежущих токарных резцов и торцовых фрез. В производстве дереворежущего инструмента минералокерамика пока не применяется вследствие низкой прочности.

Синтетические сверхтвердые материалы подразделяются на имеющие в качестве основы кубический нитрид бора (КНБ) и материалы на основе алмаза. Как и минералокерамика, синтетические инструментальные материалы отличаются высокой твердостью, тепло- и износостойкостью, но малой прочностью. Они выпускаются в виде цилиндрических заготовок, предназначенных для неразъемного соединения с корпусом.

Несмотря на высокую стоимость и сложность заточки, инструменты, оснащенные сверхтвердыми материалами, постепенно на- ходят все более широкое применение в деревообработке. Целый ряд зарубежных и отечественных фирм выпускают дисковые пилы и фрезы для раскроя и обработки кромок щитов из облицованных пластиком ДСтП, МDF, ЦСП.

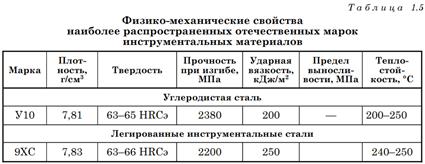

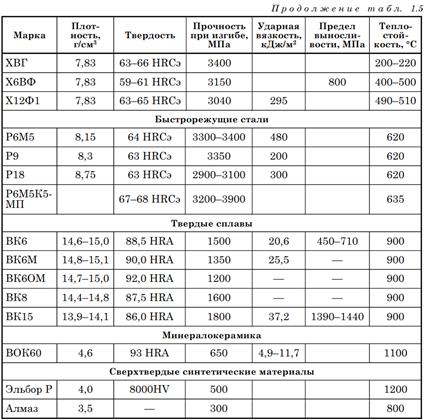

Основные марки всех перечисленных выше типов инструментальных материалов различаются по физико-механическим свойствам (табл. 1.5). Материалы приведены соответственно хронологической последовательности применения в промышленности. При этом обращает на себя внимание планомерное повышение твердости, теплостойкости и прочности материалов. В решении этой сложнейшей задачи человечество завершило один полный цикл развития, ведь в определенном смысле (по составу и строению) новейшая минералокерамика и синтетические сверхтвердые материалы ближе к камню, чем к стали. По достоинству можно оценить этот путь, только получив представление об износе и стой- кости инструмента.

|

Дата добавления: 2017-02-04; просмотров: 2299;