ПОТОЧНЫЕ ЛИНИИ, ИХ ЭЛЕМЕНТЫ, ПАРАМЕТРЫ И КЛАССИФИКАЦИЯ

Наиболее прогрессивным методом организации основного производства является поточный метод, который соответствует принципам рациональной организации производства.

Поточное производство имеет следующие основные признаки:

§ расчленение производственного процесса на операции;

§ закрепление каждой операции за определенным рабочим местом, машиной;

§ одновременное выполнение всех операций;

§ немедленная передача предмета труда с одной операции на другую;

§ расположение технологического оборудования по ходу технологического процесса.

Технологическое оборудование, расположенное в последовательности выполнения технологического процесса, образует поточную линию. Расчленение производственного процесса на составные части, повторяющиеся на каждом рабочем месте, вызывает необходимость постоянного перемещения предметов труда от одного рабочего места к другому, которое может осуществляться механизмами и вручную. Чтобы каждое предыдущее рабочее место непрерывно давало работу каждому последующему, необходима согласованность продолжительности выполнения операций на рабочих местах. Этим обеспечивается непрерывность производственного процесса и сокращение перерывов в движении предмета труда. В зависимости от того, как реализуются эти требования, поточные линии подразделяют на ряд видов.

По количеству машин, закрепленных за одним рабочим местом, поточные линии делятся на простые и сложные. Простой поточной линией называется такая, в которой на каждом рабочем месте используется одна машина. К сложным поточным линиям относятся такие, в которых на отдельных рабочих местах установлены не одна, а несколько однотипных машин, выполняющих определенную технологическую операцию.

По степени механизации поточные линии подразделяются на линии с преобладанием ручного труда, частично механизированные, комплексно-механизированные и автоматизированные.

По степени специализации поточные линии делятся на однопредметные и многопредметные. На однопредметных линиях вырабатывается один вид продукции, например хлеб ржаной, батоны рижские, булки городские.

На многопредметных линиях вырабатываются различные, но технологически однородные виды продукции, например, конфеты «Ласточка», «Буревестник», «Весна», сухари сливочные, ванильные, лимонные.

По степени охвата производства линии подразделяют на участковые и сквозные. Участковые поточные линии охватывают какую-либо часть производственного процесса, сквозные — весь производственный процесс.

По расположению в пространстве поточные линии могут быть горизонтальными, вертикальными и смешанными.

По способу перемещения предмета труда от одной операции к другой линии делятся на конвейерные и бесконвейерные. В конвейерных линиях в качестве транспортных средств используется транспортер, в бесконвейерных — тележки, электрокары, рольганги.

По способу поддержания ритма линии могут быть с регламентированным и со свободным ритмом. Регламентированный ритм обеспечивается применением автоматического оборудования не только на технологических, но и на перемещающих операциях, в результате чего предмет труда поступает с одного места к другому через строго определенные промежутки времени. На поточных линиях со свободным ритмом скорость передачи предмета труда определяется рабочим.

По форме поточные линии могут быть прямыми, замкнутыми, змеевидными, собирательными, П-образными и пр.

Производственные поточные линии или их совокупность образуют производственный поток, который может быть однолинейным и многолинейным. Однолинейный поток образует одна простая или сложная линия. Многолинейный поток состоит из нескольких поточных линий и может быть простым и сложным. Простой многолинейный производственный поток состоит из нескольких последовательно расположенных линий.

Сложный многолинейный поток включает в себя несколько поточных линий, расположенных последовательно и параллельно. Производственный поток может быть непрерывным и прерывным.

Прерывный поток имеет все признаки потока, но характеризуется отсутствием согласованной производительности рабочих мест потока и значительным расхождением между ритмами каждого рабочего места и заданного ритма потока. Синхронизации операций в этом случае достичь нельзя. Загрузка оборудования и рабочих мест на таких линиях недостаточно равномерна, и неизбежны простои машин и рабочих на некоторых рабочих местах.

Прерывный поток является наименее совершенной формой поточного производства, но он имеет существенные преимущества перед непоточной формой организации производства. Эти преимущества состоят в том, что резко сокращаются промежутки времени между выпуском двух готовых изделий, следующих одно за другим, или двух порций (партий) продукции.

Непрерывный производственный поток — наиболее совершенная форма организации поточного производства. Он соответствует всем признакам потока, и все рабочие места в нем согласованы по производительности. Ритмы рабочих мест равны между собой и ритму потока. Предмет труда перемещается с одной операции на другую без пролеживания.

Равенство или кратность времени выполнения каждой операции ритму поточной линии обеспечивается синхронизацией технологического процесса. В результате создается возможность организации графика параллельного вида движения предметов труда и непрерывного протекания производственного процесса. Это создает условия для непрерывной работы всех машин потока.

Для организации ритмичной работы поточных линий большое значение имеет выбор вида межоперационного транспорта.

Назначение транспортных средств в поточном производстве состоит не только в обслуживании рабочих мест, но и в поддержании заданного ритма потока путем принудительного перемещения изделий с одной операции на другую.

Средства межоперационного транспорта, применяемого на поточных линиях, разнообразны. Их можно разделить на приводные и бесприводные. Приводные средства делятся на подъемно-транспортные механизмы (например, нории в мукопросеивательном отделении хлебозавода) и конвейеры непрерывного действия (например, конвейеры, перемещающие тестовые заготовки в расстойных шкафах и печах непрерывного действия).

Для перемещения тяжелых грузов (мешки с мукой, сахарным песком и пр., фляги, бочки) используются рольганги. Наиболее распространенное стационарное устройство для перемещения мелких изделий (конфеты, печенье, сухари) — наклонные лотки (склизы), по которым изделия перемещаются под действием собственной массы.

Организация поточных линий предъявляет особые требования как к размещению технологического оборудования, так и к выбору различного вида транспортных средств. Для поточного производства установленного ритма выбирают транспортные средства соответствующей производительности, имеющие соответствующую скорость, обеспечивающую установленный ритм.

Скорость конвейера v (м/мин) определяется по формуле v = l/r,

где l — шаг конвейера, м; r — ритм поточной линии, минут на единицу продукции.

Ритмичность потока или поточной линии отражает показатель затрат времени r, который называется ритмом (тактом). Этот показатель рассчитывается по формуле

rп = В/П,

где В —плановый фонд времени работы в смену (сутки), ч; П —задание потоку (поточной линии) по выработке продукции в смену (сутки), т.

Ритм потока — это промежуток времени между выпуском двух следующих одна за другой единиц готовой продукции с последней операции потока (поточной линии).

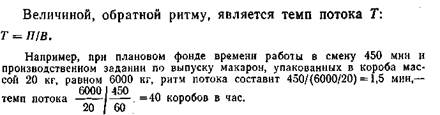

|

Следовательно, темп потока характеризует его производительность. В том случае, если поток является многопредметным, выпускающим несколько видов технологически однородной продукции, величина ритма устанавливается для каждого вида продукции отдельно.

Например, конфетный цех работает в две смены, количество рабочих дней в месяце 22, месячное производственное задание потоку и трудоемкость вырабатываемой продукции следующие:

| Вид конфет | План по выработке продукции, т | Трудоемкость 1 т, чел.-ч |

| «Ласточка» | ||

| «Лето» | ||

| «Маска» | ||

Время, которое должно быть затрачено на выработку каждого вида продукции, распределяется в следующем соотношении:

| Вид конфет | ||

| «Ласточка» | 90*50=4500 чел. ч. | 38,3 % |

| «Лето» | 70*57=3990 чел. ч. | 34 % |

| «Маска» | 50*65=3250 чел. ч. | 27,7 % |

| Всего | 11740 чел. ч. | 100 % |

Загрузка потока по количеству смен в расчете на каждый вид продукции составит:

| «Ласточка» | 22*2*0,383= 17 смен |

| «Лето» | 22*2*0,34 = 15 смен |

| «Маска» | 22*2*0,277= 12 смен |

Отсюда величина ритмов потока rп ( в пересчете на 1 т) будет равна

| «Ласточка» | 17*480/90= 91 мин |

| «Лето» | 15*480/70= 102 мин |

| «Маска» | 12*480/50= 115 мин |

Наряду с ритмом потока (поточной линии) важнейшими характеристиками поточной линии являются ритмы рабочих мест.

Ритм рабочего места rр.м. — это промежуток времени между смежными одинаковыми и повторяющимися частичными процессами труда или операциями, выполняемыми на данном рабочем месте. Он определяется как отношение:

rр.м.= T/Z,

где Т — плановый фонд рабочего времени, на который рассчитано производственное задание рабочему месту, ч, смены, сут; Z — производственное задание рабочему месту, единицы продукции.

Производственное задание рабочему месту — это такое количество предметов труда, которое должно быть обработано на данном рабочем месте в единицу времени, чтобы обеспечить непрерывную работу ведущей машины. Производственное задание Z (в единицах продукции) рассчитывается по формуле

Z= qa,

где q — выработка ведущей машины потока в ту же единицу времени, единицы продукции; а — коэффициент расхождения между выработкой ведущей машины потока и выработкой данного рабочего места.

Производственное задание измеряется в тех единицах предметов труда, которые обрабатываются на данном рабочем месте. Например, производственное задание тесторазделочному отделению измеряется в количестве тестовых заготовок, тестомесильному — в количестве деж теста, варочному отделению карамельного цеха — в тоннах карамельной массы, упаковочному отделению — в количестве коробов упакованной продукции.

Поскольку предметы труда, обрабатываемые на ведущей машине, и предметы труда, обрабатываемые на рабочих местах, по технологической готовности и массе неодинаковы, для обеспечения сопоставимости их вводится коэффициент расхождения между выработкой ведущей машины и выработкой данного рабочего места. Этот коэффициент учитывает расхождения между выработкой ведущей машины и выработкой рабочего места, возникающие в результате технологических и механических потерь в производстве, из-за разного удельного веса продуктов, обрабатываемых на данном рабочем месте, в составе готовых изделий.

Для поточных линий в пищевой промышленности характерно наличие машины, выполняющей наиболее важную и трудоемкую операцию по превращению сырья в готовый продукт. Производительность этой машины определяет производительность всей поточной линии. Такая машина называется ведущей машиной потока. Так, в хлебопекарном производстве ведущей машиной является печь, в карамельном — формующие машины (штампующие, режущие), в конфетном — отливочные и отсадочные машины, размазные конвейеры, в шоколадном — плиточные отливочные агрегаты, в масло-жировом — прессы (при прессовом методе переработки семян) и экстракторы (при экстракционном методе получения масла).

В ряде отраслей пищевой промышленности ведущим в производственном потоке является комплекс машин, а не одна машина. Так, в макаронном производстве к ведущему оборудованию относят сушильные аппараты различных конструкций в комплексе с формовочным оборудованием. В автоматических линиях сушильные аппараты составляют единое целое с прессовым оборудованием и производительность их одинакова. В скомпонованных линиях непрерывно действующие прессы работают в сочетании с непрерывно и прерывно действующими сушильными аппаратами и производительность их может быть различной.

На заводах первичного виноделия ведущим оборудованием являются прессы и емкости для размещения производимых виноматериалов, на спиртовых заводах — солодовни, бродильные чаны, брагоперегонные аппараты. Для рациональной организации потока в первую очередь необходимо обеспечение согласованности этих машин по производительности, так как этим обусловливается одинаковая продолжительность обработки предмета труда на различных машинах.

Продолжительность обработки предмета труда на данном рабочем месте или данной машине может быть равна ритму этого рабочего места или отличается от него. Разница между ритмом и продолжительностью обработки предмета труда обусловлена различием показателей, на основе которых они рассчитываются. Если ритм рассчитывается на основе производственного задания рабочему месту (машине), то продолжительность обработки to6 — на основе производительности машины:

to6 = B / N,

где В— плановый фонд времени работы в смену (сутки), ч; N — производительность машины в смену (сутки), единицы продукции.

Так как производственное задание рабочему месту не всегда соответствует производительности машины на данном рабочем месте, то и ритм не всегда соответствует продолжительности обработки предмета труда на данном рабочем месте.

В том случае, если производственное задание рабочему месту меньше производительности установленной на нем машины, ритм будет превышать продолжительность обработки. Разница между ритмом и продолжительностью обработки представляет собой время простоя или холостого хода машины, повторяющегося с каждым предметом труда.

Например, спиртовой завод располагает бродильными чанами общей вместимостью 1100 м3, позволяющими получать в сутки с 1 м3 2 дал спирта, и бражной колонной брагоперегонного аппарата производительностью 2500 дал спирта в сутки. Отсюда производственное задание брагоперегонному аппарату составляет 2200 дал (1100*2).

Ритм рабочего места в расчете на 1 дал rр. м = 1440/2200 = 0,7 мин, продолжительность обработки 1 дал спирта to6 = 1440/2500 = 0,6 мин. При этих условиях возникнут перерывы в работе оборудования, нарушится основное требование непрерывности потока — согласованность оборудования по производительности.

В целях реализации важнейшего принципа рациональной организации производства — непрерывности — необходимо соблюдать условие, при котором продолжительность обработки предмета труда равна или кратна ритму, а производственное задание равно производительности оборудования.

Если поточная линия простая, то длительность обработки на каждом рабочем месте должна быть одинаковой, а если поточная линия сложная, то продолжительность обработки равна или кратна ритму. На тех рабочих местах, где продолжительность обработки больше ритма или кратна ему, устанавливаются дополнительные машины. Количество дополнительных машин Км. д определяют по формуле

Км. д=tоб/rр. м — 1 ,

Например, ритм рабочего места по завертке конфет 0,15 мин/кг, а продолжительность обработки 0,9 мин/кг. В этом случае потребуется дополнительных машин Км. д= 0,9/0,15—1= 6—1 = 5.

Приведение продолжительности обработки на каждом рабочем месте в соответствие с ритмом рабочего места и ритмом потока, которое носит название синхронизации операций, связано с проведением ряда предварительных расчетов, обеспечивающих сопоставимость этих показателей.

Синхронизация технологических операций является непременным условием организации непрерывного потока.

Синхронизация операций может осуществляться либо путем дифференциации, либо путем концентрации операций технологического процесса. Если длительность операций больше ритма, применяется дифференциация или организуются параллельно действующие рабочие места.

Для обеспечения равенства продолжительности обработки ритму применяют также комбинирование операций, т. е. совмещение выполнения двух или более операций.

Необходимое общее количество машин на каждом рабочем месте Км определяют по формулам

Км = tобр / r р.м.

или

Км = Z/N т.э.

где Z — производственное задание рабочему месту на определенный период времени (смену, сутки), единицы продукции; N т..э. — производительность машины на данном рабочем месте (по технико-экономической норме) за тот же период времени, единицы продукции.

Например, цех должен за год выработать 4000 т ириса. Технико-экономическая норма производительности формующе-завертывающего агрегата 180 кг/ч. Количество рабочих смен за год 488, регламентированные перерывы 0,5 ч в смену. Время работы агрегата за год 488(8—0,5) =3660 ч. Количество машин, необходимое для выполнения годового задания, К= 4000/(0,18Х X 3660) =6.

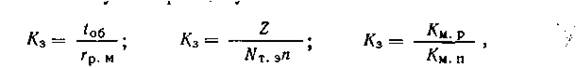

Коэффициенты загрузки машин Кз могут быть определены по этому же принципу:

|

где n — количество машин; Км. р — расчетное необходимое количество машин; Км.п. — принятое для установки в потоке количество машин.

4 ОСНОВЫ РАСЧЕТА И АНАЛИЗА ПРОИЗВОДСТВЕННОГО ПОТОКА

Основным условием организации непрерывного производственного потока как высшей формы поточного производства является полная согласованность производительности всех рабочих мест, обеспечивающая равенство ритмов рабочих мест между собой и ритму потока.

Однако ритм рабочего места рассчитывается на единицу предмета труда, обрабатываемого на данном рабочем месте, а ритм потока — на единицу готовой продукции. Значения продолжительности обработки на каждом рабочем месте несопоставимы, так как рассчитываются на единицу предмета труда, находящегося в различной степени технологической готовности. Например, не имеет практического смысла сравнение продолжительности варки 1 т карамельной массы и продолжительности завертки 1 т карамели, как и сравнение ритмов этих рабочих мест.

Между тем составить проект производственного потока или выполнить анализ его организации невозможно, не определив согласованности производительности рабочих мест, соответствия ритмов рабочих мест ритму потока, продолжительности обработки и ритмов на каждом рабочем месте. Только сопоставление этих параметров потока позволяет судить об уровне его организации, о наличии прерывного или непрерывного потока, о неиспользованных резервах. В определении указанных параметров и состоит расчет потока.

Задача расчета потока в общем виде заключается в том, чтобы привести в сопоставимый вид задание по выпуску готовой продукции с производительностью машин потока; определить необходимое количество оборудования и уровень его загрузки, а также необходимую численность рабочих для выполнения задания на тех рабочих местах, где операции выполняются вручную; дать оценку уровня организации потока.

Эта задача может быть решена двумя способами:

1) на основе определения производственных заданий каждому рабочему месту исходя из требования обеспечить непрерывную работу ведущей машины потока;

2) на основе определения приведенной производительности машин потока, обеспечивающей возможность сопоставления их по производительности.

Первый способ предпочтителен при проектировании поточных линий, в которых имеется ведущая машина и высок удельный вес ручных операций, второй — на этапе анализа организации действующего потока и в том случае, если в потоке нет одной ведущей машины. Рассмотрим оба способа расчета потока на примерах.

Пример 1. Расчет потока на основе определения производственных заданий рабочим местам состоит из следующих этапов:

§ расчета загрузки ведущих машин потока и уточнения задания по выработке продукции с учетом возможностей их специализации;

§ определения производственного задания рабочим местам потока и ритмов;

§ организации труда на рабочих местах потока.

В хлебопекарном производстве ведущей машиной потока является хлебопекарная печь. Поэтому расчет потока начинают с расчета загрузки хлебопекарных печей и определения количества печей, необходимых для выполнения задания. За основу расчета принимаются технико-экономическая норма производительности печи и плановый выход изделий. Если суточный заказ по выработке батонов из пшеничной муки составляет 9 т, а технико-экономическая норма производительности печи при выпечке данного сорта 2,9 т в смену, то для выполнения этого заказа потребуется одна печь (2,9*3= 8,7 т), но плановое задание должно быть скорректировано в соответствии с производительностью печи. При плановом задании 8,7 т в сутки печь полностью загружена при работе на одном сорте хлеба и дальнейшие расчеты ведутся с целью выявления условий, необходимых для обеспечения непрерывной работы ведущей машины в течение смены.

Ритм загрузки-разгрузки печи определяют делением продолжительности подооборота на количество люлек в пекарной камере. Продолжительность выпечки батонов 31 мин, количество люлек в печи 24, тогда rп = 31/24 = = 1,3 мин.

Производственное задание мукопросеивательному отделению определяется количеством муки, которое в определенные промежутки времени должно быть просеяно и подано в тестомесильное отделение для обеспечения бесперебойной работы печи. Количество муки ZM (в т) для выпечки батонов в смену определяется по формуле

Zм= П*100 / В,

где П — плановое задание по выработке определенного сорта изделий, т; В— плановый выход изделий, %.

Производственное задание мукопросеивательному отделению при плановом выходе батонов ZM = 2,9*100/134,6 = 2,15 т.

Если мука подается в тестомесильное отделение в мешках, то рассчитывается производственное задание в количестве мешков муки, расходуемой за смену. При массе одного мешка с мукой qмеш=70 кг производственное задание Zмеш = ZM/qмеш = 2150/70 = 31 мешок.

Ритм подвозки и засыпки муки при фонде рабочего времени за смену 460 мин гм=460/31 = 14,8 мин. При наличии силосов для хранения просеянной муки может быть рассчитан ритм подачи муки в расчете на 1 т: rм = 460/2,15=214 мин, а также коэффициент загрузки мукопросеивательного агрегата по формуле

Км = Zм / Nм

Если технико-экономическая норма производительности мукопросеивательного агрегата составляет 2,5 т в смену, то коэффициент его загрузки Км=2,15/2,5 = 0,86.

Производственное задание тестомесильному отделению при порционном способе приготовления теста исчисляется в количестве деж теста ZT, необходимых для бесперебойной работы печи:

ZT = (П* 100) qB,

где q — масса муки в одной деже, кг.

Если масса муки в одной деже 120 кг, то производственное задание тестомесильному отделению ZT= (2,9*100)/(0,12* 134,6) = 18 деж. Ритм замеса теста rт = 460/18 = 25,6 мин.

Производственное задание тесторазделочному отделению устанавливается с учетом потерь некоторого количества кусков теста в результате их отбраковки. Если норма возвратных отходов при разделке составляет 4 %, а масса одного куска теста 0,5 кг, то производственное задание тесторазделочному отделению Zд= 2900*1,04/0,5 = 3016/0,5 = 6031 кусков теста в смену. Ритм работы тестоделителя rд = 460/6032=4,6 с.

Коэффициент использования тесторазделочной машины при ее технико-экономической норме производительности 6100 кусков в смену равен 6032/6100 = 0,98.

Рассмотренная методика расчета потока дает исходный материал, позволяющий судить о согласованности по производительности машин в потоке только по коэффициентам их загрузки. Сопоставление ритмов рабочих мест невозможно, но на основе ритмов рассчитывают коэффициенты возможного использования рабочего времени рабочих и решают вопрос о необходимой численности рабочих.

При обслуживании машины периодического действия коэффициент возможного использования рабочего времени КР определяют по формуле

где tp — норма времени ручных операций, выполняемых в пределах одного ритма рабочего места потока, мин; ∆— норма времени на отдых, % ко времени работы; r — ритм рабочего места потока, мин.

Так, в рассматриваемом примере при величине ритма замеса одной дежи

теста 25,6 мин, норме времени ручных операций по обслуживанию тестомесильной машины в пределах одного ритма 10 мин и норме времени на отдых

3 %, коэффициент использования рабочего времени тестомеса

Кр = 10(1 +3/100) /25.6 = 0,4

По этой же формуле находят коэффициенты использования рабочего времени рабочих, занятых ручным трудом.

При норме времени на подвозку и засыпку одного мешка муки 5 мин коэффициент использования рабочего времени рабочих Кр = 5(1+3/100)/14,8=0,35.

При обслуживании машин непрерывного действия, когда обязанности рабочего связаны с контролем и регулированием работы машины, коэффициент использования рабочего времени рассчитывают по формуле

где ∑tр — норма времени всех ручных операций, выполняемых в течение смены, мин; ∆ — норма времени на отдых, % ко времени работы; tпер — норма времени регламентированных перерывов в течение смены, мин; Т — продолжительность рабочей смены, мин.

По этой формуле могут быть рассчитаны коэффициенты использования рабочего времени на рабочих местах разделки теста и выпечки хлеба.

После определения коэффициентов возможного использования рабочего времени на всех рабочих местах потока составляют сводную таблицу, в которой дается проектируемая численность рабочих в соответствии со степенью загрузки.

Пример 2. Расчет потока на основе приведенной производительности состоит из следующих этапов:

§ расчет приведенной производительности машин потока;

§ определение приведенных производственного задания и ритма потока;

§ определение продолжительности обработки предмета труда на рабочих местах;

§ определение загрузки оборудования;

§ оценка уровня организации потока.

Поточная линия, вырабатывающая нарезные батоны I сорта, включает следующее оборудование:

| Операции | Оборудование | Техническая норма производительности, т/ч |

| Просеивание муки | Бурат | 0,70 |

| Замес теста | Тестомесильная машина Т-108 | 0,95 |

| Брожение теста | Бункер 12-секционный | 1,03 |

| Разделка теста | Тестоделитель | 1,60 |

| Расстойка теста | Расстойный шкаф | 1,05 |

| Выпечка хлеба | Печь БН-40 | 0,83 |

Выход батонов составляет 139,9 %, нормы технологических затрат:

при брожении 1,7%,

при разделке 0,1 %,

при расстойке 1,2%,

упек 8,7%.

Производительность оборудования для сопоставимости должна быть выражена в единых единицах измерения, либо в единицах измерения исходного сырья, либо в единицах измерения готовой продукции.

В нашем примере производительность оборудования измеряется в тоннах просеянной муки (бурат), замешанного теста (тестомесильная машина), разделанных изделий (тестоделитель), выпеченных батонов (печь). Поэтому судить о согласованности машин по производительности путем сопоставления их технических норм производительности нельзя.

Чтобы обеспечить сопоставимость данных о производительности, приведем ее к единым единицам измерения — выразим производительность оборудования поточной линии в тоннах выпекаемых батонов. Для этого рассчитаем коэффициенты перевода полуфабрикатов в готовые изделия.

Поскольку в процессе изготовления батонов к исходному сырью (муке) добавляется вода и ряд компонентов по рецептуре, а затем масса предмета труда на технологических операциях (брожение, разделка, замес, выпечка) уменьшается, расчет коэффициента перевода муки в готовые изделия представляет значительную сложность и аналогичен расчету выхода хлеба.

Для расчета приведенной производительности бурата может быть использована известная норма выхода батонов (139,9%). Коэффициент перевода муки в готовые изделия 1,399 показывает, что из единицы просеянной муки будет получено 1,399 единицы батонов, т. е. приведенная производительность бурата 0,7*1,399 = 0,98 т/ч.

Коэффициенты расчета приведенной производительности остальных машин строятся по другому принципу. На всех остальных машинах поточной линии предмет труда по мере выполнения технологических операций уменьшается. Так, при брожении теста масса его уменьшится на 1,7 %, при разделке—на 0,1%, при расстойке — на 1,2% и при выпечке — на 8,7%, а всего на 1,7+0,1 + 1,2 + 8,7=11,7%. Следовательно, из массы теста, приготовляемого тестомесильной машиной за 1 ч (0,95 т), будет получена масса готовых изделий, которая по величине будет меньше массы теста на 11,7%. Отсюда приведенная производительность тестомесильной машины (выраженная в готовых изделиях) составит 0,95[( 100—11,7) /100]= 0,95*0,883 = 0,84 т/ч.

Коэффициент перевода производительности 12-секционного бункера составит (100—10)/100 = 0,9, так как при брожении теста произошли потери его массы на 1,7%, и приведенная производительность его будет равна 1,03*0,9 = 0,93 т/ч. Коэффициент перевода производительности тестоделителя (100—9,9)/100 = 0,901, расстойного шкафа (100—8,7)/100=0,913, печи—1,00. Расчетные данные приведены ниже.

| Оборудование | Производительность, т/ч | Коэффициент перевода | |

| в единицах измерения нормы производительности | в единицах готовых изделий | ||

| Бурат | 0,70 | 0,98 | 1,399 |

| Тестомесильная машина | 0,95 | 0,84 | 0,883 |

| Бункер 12-секционный | 1,03 | 0,93 | 0,900 |

| Тестоделитель | 1,60 | 1,44 | 0,901 |

| Расстойный шкаф | 1,05 | 0,96 | 0,913 |

| Печь БН-40 | 0,83 | 0,83 | 1,000 |

Производительность оборудования, выраженная в готовых изделиях, является приведенной и может быть сопоставлена для выявления машины, имеющей наименьшую производительность, и для определения производственного задания и ритма поточной линии.

Производственное задание поточной линии не может превышать 0,83 т/ч готовых изделий и будет одинаковым для всех рабочих мест потока.

Ритм поточной линии также будет единым для всех рабочих мест, так как рассчитан на одно и то же производственное задание в единицах измерения производительности (в т/ч готовых изделий): r = 60/0,83 = 72,2 мин (на 1 т батонов).

При одинаковой величине ритмов поточной линии и всех рабочих мест продолжительность обработки единицы предмета труда на различных операциях будет неодинаковой. Так, продолжительность обработки на различных операциях составит:

просеивания муки t0б= 60/0,98 = 61,2 мин;

замеса теста t0б = 60/0,84 = 71,4 мин;

брожения теста t0б = 60/0,93 = 64,5 мин;

разделки теста t0б= 60/1,44 = 41,7 мин;

расстойки тестовых заготовок t0б — 60/0,96=62,5 мин;

выпечки t0б = 60/0,83 = 72,2 мин.

Сопоставление продолжительности обработки и ритма дает представление об уровне загрузки оборудования:

бурата 61,2/72,2=0,84;

тестомесильной машины 71,4/72,2 = 0,99;

бункера 12-секционного 64,5/72,2 = 0,89;

тестоделителя 41,7/72,2 = 0,58;

расстойного шкафа 62,5/72,2 = 0,87;

печи 72,2/72,2=1,00.

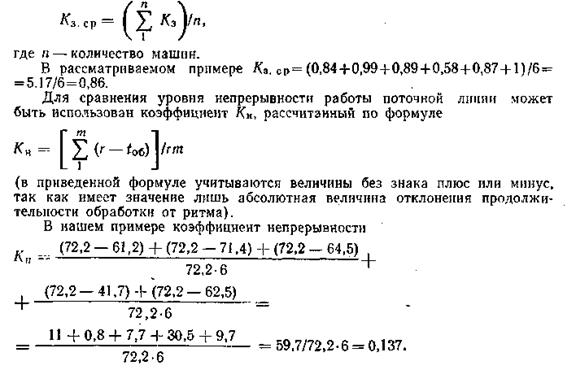

Таким образом, полностью загружена лишь печь, наименее загруженной машиной является тестоделитель. Средний коэффициент загрузки машин поточной линии Кз.ср может быть рассчитан по формуле

|

В идеальном случае этот коэффициент должен быть равен нулю. В нашем примере коэффициент непрерывности показывает, что отклонения продолжительности обработки от ритма в целом по поточной линии составляют 13,7 %.

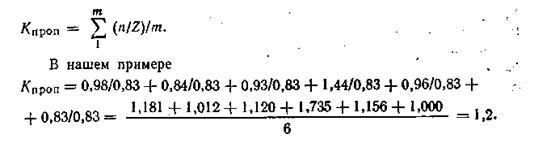

Согласованность оборудования по производительности может быть также охарактеризована коэффициентом пропорциональности Кпроп, определяемым по формуле

|

Каждое слагаемое представляет собой коэффициент согласованности с производительностью ведущей машины. В идеальном случае этот коэффициент должен быть равен 1. В нашем примере он показывает, что в целом по поточной линии оборудование недогружено на 20%.

Дата добавления: 2016-02-16; просмотров: 4536;