Современная история качества

Современная история качества подразделяется чаще всего на четыре главных периода: создание основ, создание новых методов, техник и технологий, введение современной теории качества, возникновение и применение в мировом масштабе Модели управления качеством.

Первый период развития качества — создание основ охватывает время с конца 40-х до конца 50-х гг. XX в., отмечен исследованиями первопроходцев и трудами многих американских специалистов, трое из которых — его лучшие представители: Эдвард У. Деминг, Джозеф M. Джуран, Арманд В. Фейгенбаум.

Второй период развития качества — создание новых методов, техник и технологий приходится на 60-е и начало 70-х гг. XX в. и характеризуется тем, что благодаря, прежде всего японским экспертам создавались и развивались методы, техники и технологии высокой степени сложности для достижения качества. Яркими представителя этого периода были Каору Исикава, Генити Тагути и Сигео Синго.

Третий период развития качества — введение современной теории качества начался в конце 70-х гг. XX в. и длился до 1987 г. Главные направления философии качества в этот период можно понять посредством идей и постулатов представителей так называемой «Западной школы». Здесь можно выделить таких авторов, как Филипп Кросби, Том Петерс, Клаус Меллер.

Четвертый период развития качества — применение Модели управления качеством отмечен появлением стандартов ИСО серии 9000, в которых была представлена новая модель Всеобщего управления качеством (Total Quality Management). Теория и практика качества стали заботой всего человечества, и в их дальнейшем развитии принимают участие десятки тысяч специалистов высшего класса в целом ряде государственных, военных и научных институтов по всему миру. Будущие исследователи и историки качества когда-нибудь назовут великие имена этого периода развития — нам остается только ждать. Выделение первых трех периодов в современной истории качества принадлежит английскому ученому профессору Тони Бенделлу из Министерства торговли и промышленности (доклад The Quality Gurus: help or hype for British Industry, 1998 г. или в свободном переводе «Гуру качества: помощь или тенденция в британской промышленности»). В литературе существует ряд других идей и классификаций, но все они тем или иным образом подтверждают существование, как перечисленных периодов, так и этапов, называемых: «Ранние» американцы, Японцы, Западная школа и Модели управления качеством.

1.1. «Ранние» американцы

Эдварде Уильям Деминг (1900-1993) — американский ученый, создавший фундамент современной теории качества и, что следует особо подчеркнуть, в значительной мере способствовавший развитию практики качества во всем мире и прежде всего в Японии.

Деминг впервые разработал программу, направленную на повышение качества труда. Программа базируется на трех так называемых прагматических аксиомах, то есть положениях, обобщающих результаты практической деятельности менеджеров и принимаемых без доказательств:

1-я прагматическая аксиома: «Любая деятельность может рассматриваться, как технологический процесс и потому может быть улучшена».

2-я прагматическая аксиома. «Производство должно рассматриваться как система, находящаяся в стабильном или нестабильном состоянии. Поэтому решать конкретные проблемы – это еще не достаточно, все равно Вы получите только то, что даст система, необходимы фундаментальные изменения».

в соответствии со 2-й прагматической аксиомой организация работы предприятия представляет собой не просто совокупность определенных видов деятельности, a образует систему, в которой все взаимосвязано. В соответствии с теорией систем, любая система стремится к стабильному состоянию. Для того чтобы перейти к новой фазе менеджмента качества, необходимо в течение длительного времени оказывать на систему мощное и направленное воздействие. Такое воздействие возможно, только если высшее руководство предприятия вкладывает в него всю свою волю и энергию. Поэтому из первых двух прагматических аксиом логически вытекает третья:

3-я прагматическая аксиома. «Высшее руководство предприятиями должно во всех случаях поступать, принимая на себя ответственность за деятельность предприятия».

В программу менеджмента качества, как она сформулирована Демингом, входят следующие разделы: «14 пунктов»; «Семь смертельных болезней»; «Препятствия и фальстарты»; «Цепная реакции» по Демингу; «Принцип непрерывного улучшения».

14 Принципов Деминга — это его рекомендации высшему руководству по созданию и выработке практических мер по улучшению системы качества на фирме:

1. Постоянство цели. Будьте неизменно твердыми и последовательными в деле непрерывного улучшения. Сделайте так, чтобы стремление к совершенствованию продукции (товара или услуги) стало постоянным; Ваша конечная цель – стать конкурентоспособным, остаться в бизнесе и обеспечить рабочие места.

2. Примените новую философию: мы более не можем уживаться с обычно принятым уровнем задержек, ошибок, дефектов и брака в работе. Мы живем в новую экономическую эпоху. Управляющие должны ответить на вызов, должны осознать свою ответственность и взять на себя руководство, чтобы добиться перемен, добиться стабильности предприятия.

3. Исключите потребность в массовом (отбраковочном) контроле, как способе достижения приемлемого уровня качества. Для достижения качества нет необходимости в сплошном контроле, и нет зависимости качества от него. Достигайте высокого результата путем «встраивания» качества в продукцию, сделав качество ее неотъемлемой характеристикой. Требуйте статистического подтверждения «встроенного» качества, работайте с надежными поставщиками.

4. Исключите практику закупок на основе низких цен. Такая «экономия обернется лишними затратами в вашем производстве при проверках и доработках комплектующих и сырья. Еще хуже, если дефекты дешевых вещей проявятся у потребителя. Будьте уверены: пострадав, он заставит страдать и вас.

5. Постоянно улучшайте процессы планирования, производства и обслуживания. Устраняйте причины изменчивости качества, делайте нестабильные процессы стабильными. Вскрывайте проблемы своего производства — если вы не отыщете проблемы, то проблемы отыщут вас. (Принцип Continuous Improvement Process, CIP – процесс непрерывного улучшения).

6. Остановите практику современного подхода к подготовке и переподготовке кадров, включая руководителей всех уровней. Обучение должно быть такой же частью общего процесса, как и собственно производство.

7. Создайте систему эффективного руководства, чтобы руководители всех уровней отвечали не за голые цифры, а за качество. Целью руководства должно стать оказание помощи персоналу. Проверки и инспекции должны быть направлены на то, чтобы помочь людям (и машинам) лучше выполнять их работу.

8. Искореняйте страхи, опасения и враждебность внутри организации, чтобы каждый мог работать на благо предприятия и себя. В удушливом климате страхов высшее руководство потеряет контакт с реальностью. До руководства будет доходить лишь та информация, которую оно хотело бы услышать.

Деминг считал, что: никто не может добиться наилучших показателей если не чувствует себя защищенным; обычно потери из-за ухудшения качества работы и дутые цифры – верный показатель присутствия страха; существует широко распространенное сопротивление новым знаниям – новые знания, появившиеся в компании, могут обнажить некоторые наши ошибки; часто высокоэффективная фирма, работающая на экспорт или внутренний рынок, возникает в результате фундаментальных исследований, за этим следует достижение новых уровней качества и появление новых товаров; страх наносит и другой ущерб из-за него невозможно содействовать реализации самых важных интересов компании, поскольку необходимо выполнять специфические предписания или во что бы то ни стало выполнять производственные нормы.

9. Разрушайте барьеры (разобщенность) между подразделениями, службами, отделами. Работники исследовательских, конструкторских, торговых и производственных отделов должны работать как одна команда, предвидеть возникновение проблем, как при производстве, так и при эксплуатации продуктов и услуг. Если работники и должны за что-то бороться, то лучше, если они будут бороться за конкурентоспособность и выживание компании, a не друг с другом.

10. Откажитесь от использования пустых лозунгов и призывов, выполнение которых не зависит от ваших сотрудников. Деминг справедливо полагал, что лозунги, проповеди и «мобилизация масс», призывающие к нулевому браку и достижению новых уровней производительности, только вызывают противодействие, поскольку в большинстве случаев низкое качество и низкая производительность вызваны системой и, следовательно, вне власти рабочего.

11. He ставьте целей, выраженных в цифрах. Если цель ниже реальных возможностей, рабочий автоматически снизит темп труда. Если выше, то ориентир вызовет критику, разочарование е опять же ухудшение работы.

12. Дайте возможность вашим сотрудникам гордиться своим трудом. Устраняйте все препятствия, которые лишают работников предприятия права гордиться своей работой. Это пункт – один из важнейших в программе, так как он связан с созданием правильной мотивации работников предприятия. Значительно более поздние по времени исследования Герцберга полностью подтвердили справедливость этого положения Деминга и теоретически обосновали его.

13. Поощряйте стремление к образованию и самосовершенствованию. Разработайте всеобщую программу повышения квалификации и создайте для каждого из сотрудников условия для самосовершенствования.

14. Ясно определите непоколебимую приверженность высшего руководства постоянному улучшению качества и производительности.

По Демингу, необходимо сделать так, чтобы каждый в компании участвовал в программе преобразований.

«Преобразования – дело каждого».

«Выживание - дело добровольное»

Факторы, мешающие успешному претворению в жизнь программы менеджмента качества можно объединить в так называемые «Смертельные болезни»:

1. «Планирование не ориентирует производство на такие товары и услуги, на которые рынок предъявляет спрос, на те, которые способствовали бы сохранению бизнеса и обеспечили бы рабочие места».

2. «Акцент предпринимателя на краткосрочные прибыли, подпитываемый страхом перед конкурентами и давлением со стороны банкиров и получателей дивидендов, заставляет ориентироваться на сиюминутные выгоды, что совершенно противоречит постоянной цели сохранения бизнеса».

3. «Оценка работы сотрудников по формальным показателям, аттестации, ежегодный пересмотр норм».

4. «Высокий уровень флуктуации в высшем руководстве предприятия, «перелеты» от фирмы к фирме. Ежегодные перестройки деятельности предприятия, изменения производственной программы, перестановки в кадрах».

5. «Управление на основании только имеющихся цифр, без должного внимания к отсутствующим или неподдающимся учету показателям».

6. «Сверхвысокие социальные затраты».

7. «Сверхвысокие затраты из-за возврата продукции. Для рынков США и ЕС – чрезмерно высокая стоимость денежных обязательств, раздутая юристами, которые рассчитывают размеры компенсационных выплат по несчастным случаям».

Реальные результаты работ в области качества не совпадают с ожидаемыми, и «фальстарты» приводят к тому, что работу по качеству практически приходится начинать сначала.

Трудности:

1. Ожидание результатов от работы в области повышения качества в кратчайшие строки.

2. Мнение, что механизация, автоматизация и компьютеризация помогут совершить прорыв в качестве продукции.

3. Пренебрежение действиями, необходимыми для успешного выполнения программы повышения качества.

Фальстарты (они возникают постоянно, когда стараются как можно быстрее получить успех):

1. Внедрили только часть программы менеджмента.

2. При внедрении системы не поняли взаимосвязь 14 пунктов программы менеджмента или недооценили эту взаимосвязь.

3. Внедрение системы начали с неправильных шагов.

В зрелый период своей деятельности Деминг определил четыре характеристики, являющиеся по его утверждению фундаментом, на котором следует базировать всю современную философию, теорию и практику качества: понимание системы, статистический контроль, знание вариантов и прикладная психология.

1. Понимание системы. Высшее руководство фирмы должно мать соотношение между функциями и деятельностью. Однако этого явно недостаточно – структура фирмы, ее внутренние связи должны быть одинаково ясны и приемлемы как для всех работников, так и потребителей, собственников, партнеров и поставщиков. Если этому не следовать, создаются многочисленные поводы к недоразумениям, конфликтам и ошибкам.

2. Применение статистического контроля. Знание современного статистического контроля, всех его инструментов необходимо для исследования и выявления закономерностей в развитии и создании продукции и услуг. С этой целью необходимо использовать контрольные карты, статистическое управление процессами, регрессионный и корреляционный анализ и т.д., и при этом высшее руководство должно принять на себя ответственность за то, чтобы все понимали, о чем идет речь и для чего фирме это нужно.

3. Знание вариантов. Нет таких предметов или событий, которые бы повторялись или были идентичны. Богатство форм, способов проявления и существования, т.е. вариативность, есть нечто никогда не исчезающее, неизменное. Любую науку, в том числе науку о качестве, нельзя представить себе без знания закономерностей, относящихся к вариативности проблемы или изучаемого предмета.

4. Прикладная психология. Человеческие отношения, мотивация, конфликты, поведение — все это элементы сложной мозаики, которые нужно знать, если хочешь успешно руководить организацией. Короче, психологией нужно владеть все лучше и применять свои знания, если хочешь достичь успеха в повышении качества. Это, как и во всех других случаях, задача руководства.

Джозеф Мозес Джуран (1904 – 2008)— американский ученый, чьи труды в области качества полноправно дополняют научные труды Деминга. Он, как и Деминг, является одним из творцов «японского экономического чуда» и бурного развития движения за высокое качество в Японии.

Центральная тема во всех трудах Джурана — это преодоление существующей ситуации в обеспечении качества в организации и переход на новый, высший уровень. Этот переход, по его мнению, невозможен лишь при постоянном улучшении состояния (как у Деминга), а нужны особые усилия, детальная подготовка и комплексный подход. Лишь тогда возможно осуществить прорыв (Breakthrough) на высший уровень. Джуран признает эволюционные изменения в фирме тогда и только тогда, когда они имеют конечной целью одно — своеобразную революцию, быстрый переход от старого к новому. После успешно проведенного прорыва все повторяется. Снова собираются силы, создается новый проект, готовится и осуществляется прорыв. Таким образом, Джуран рекомендует работу по принципу «Проект за проектом» (Project by Project), в которой все циклично, но происходит на более высоком уровне. Так появляется своеобразная спираль качества Джурана, где один уровень от другого отделяет успешно проведенный прорыв. Процедура прорыва детально описана в «Трилогии качества», где фаза подготовки прорыва называется «Планирование качества», фаза прорыва — «Улучшение качества», а состояние после Прорыва - «Планирование качества» на новом уровне. При этом Джуран дает и ряд конкретных рекомендаций для каждой фазы, таких как «Карта планирования качества», «Политика прорыва», «Четыре основных шага развития качества», «Улучшение качества», «Концепция затрат на качество» и т.д. Если в какой-либо организации еще только приступают к формированию системы качества, можно с почти всегда общий уровень контроля качества очень низок. Начальный уровень качества Джуран обозначает буквой q. Чтобы подняться на высший уровень качества (который Джуран обозначает буквой Q) нужно провести основательную подготовку, которая обычно длится весь производственный (или жизненный) цикл какого-либо продукта

или услуги. Эта первая фаза у Джурана называется «Планирование качества». После этого производится прорыв и переход во вторую фазу под названием «Улучшение качества» (т.е. прорыв на высший уровень). Если все проведено правильно, нужно закрепить достигнутое и подготовиться к следующему прорыву в третью фазу «Планирование качества», но уже на новом, высшем уровне.… Чтобы успешно реализовать спираль качества, согласно Джурану следует придерживаться следующих правил.

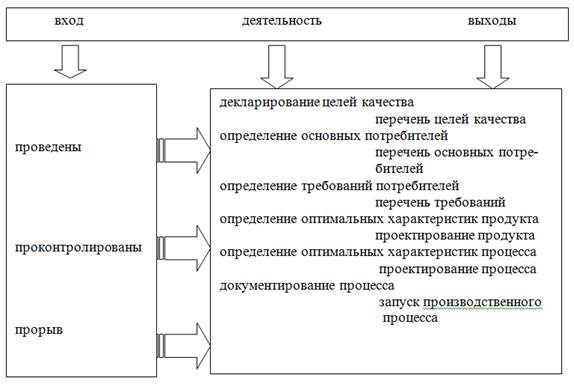

Основой для начала работы является карта планирования качества:

1. Точно определи потребителей.

2. Точно определи требования потребителей.

3. Переведи требования потребителей «на язык своего производства».

4. Развивай производство продукта и услуг в соответствии с выявленными требованиями потребителей.

5. Оптимизируй качество продукта таким образом, чтобы интересы производителя максимально совпадали с требованиями потребителей.

6. Разработай процесс для производства требуемого продукта или услуг.

7. Оптимизируй процесс.

8. Докажи, что данный процесс обеспечит выпуск продукта или услугу в условиях данного производства.

9. Запусти процесс производства.

Когда все готово к переходу на высший уровень, применяется Политика прорыва:

1. Ясно формулируй политику качества.

2. Определи цели прорыва.

3. Определи самые важные производственные участки для направленного прорыва.

4. Используй принцип Парето (20% причин создают 80% проблем — «важное малое и тривиальное многое»).

5. Превращай прорыв в познание.

6. Назначай ответственные группы для выполнения конкретных мероприятий.

7. Назначай ответственные группы по диагностике.

8. Проведи анализ состояния производства и качества, представь выводы и планы действий.

9. Сделай прорыв в существующей культуре фирмы.

10. Поднимись на новый уровень качества.

Для поддержки прорыва проводится постоянное улучшение качества:

1. Определи производственные процессы в соответствии с политикой компании по достижению качества, ресурсы, мотивацию и готовность персонала.

2. Проанализируй деятельность каждой структурной единицы, определи степень их влияния на качество продукта и при необходимости дальнейшего улучшения качества разработай специальный план действий.

3. Используй инструментарий для обеспечения работы в области качества.

4. Организуй выполнение специального плана по повышению качества соответствующими структурными единицами.

5. Обеспечь правильное проведение этой деятельности и сформируй соответствующие команды.

6. Координируй деятельность структурных единиц.

7. Введи контроль, чтобы сохранить достигнутое.

Bo всех фазах («Трилогия качества» Джурана) выполняй четыре основных шага:

1. Найди и проанализируй все причины низкого качества (несоответствия и недостатки).

2. Найди объяснение причинам низкого качества и разработай соответствующую теорию.

3. Опробуй на практике и при необходимости внеси коррективы в разработанную теорию для ее подтверждения

4. Определи и проводи корректирующие и профилактические действия для повышения качества.

Согласно Джурану, основной показатель успешно проведенного прорыва на высший уровень — уменьшение общих затрат на качество.

Если учитывать время достижения организацией высшего уровня качества (которое, согласно Джурану, в лучшем случае составляет один производственный цикл или минимально один год), получается следующая характерная кривая уменьшения затрат на качество (рис.1.).

Главные причины затрат, связанных с качеством, по мнению Джурана, - это ошибки (их выявление, устранение и предотвращение).

Как итог, Джуран приводит основное правило достижения высшего уровня: «Рецепт успешной деятельности (прорыва) должен состоять на 90% из действительно сделанного и только на 10% из желаемого, a не наоборот».

Рис. 1. Кривая уменьшения затрат на качество

Карта планирования качества Джурана после успешно выполненного прорыва обусловливает проведение мероприятий, необходимых для того чтобы на новом, высшем уровне получить максимальное качество продукции или услуг.

Джуран считает, что прорыв на более высокий уровень качества, как бы успешно он ни был выполнен, не имеет особого смысла, если не применить ряд предписанных действий, из которых главное — Карта планирования качества (рис. 2.), которая содержит конкретные процедуры достижения более высокого уровня качества продукции или услуг. В сущности, Джуран специфическим, свойственным ему методом вводит модифицированный вид цикла улучшения Шухарта, твердо опираясь на основные принципы «устаревшего» научного менеджмента Тэйлора.

Рис. 2. Карта планирования качества

Арманд Фейгенбаум (1922), родившийся в Массачусетce в США, является третьим членом триумвирата так называемых «ранних» американцев.

Фейгенбаум не удовлетворился лишь классическим контролем качества в непосредственном производстве, а распространи требования на весь производственный цикл – от маркетинга до доставки продукта потребителю и сервиса. Все же ему потребовалось четыре года, чтобы опубликовать в 1955 г. новое понятие: Всеобщий (полный) контроль качества (Total Quality Control или TQC), и десять лет (1961), чтобы его дополнить и объяснить:

«TQC—эффективная система координации усилий различных групп работников организации по поддержанию качества и его улучшению, имеющая целью поддержание производства наиболее экономическом уровне, который позволяет полностью удовлетворить потребителя».

Контроль всех элементов производственной цепочки включает:

1. Управление проектированием;

2. Контроль входящих материалов (входной контроль);

3. Контроль продукта

4. Изучение всего производственного процесса.

Фейгенбаум понимает, что это непросто реализовать на практике, поэтому в качестве предварительных работ по управлению качеством требует от высшего руководства четырех обязательных действий:

1. Введение норм качества (стандартов качества);

2. Оценка соответствия существующим нормам (стандартам);

3. Реагирование на отступление от норм (стандартов);

4. Планирование улучшения качества согласно нормам (стандартам).

Особенно революционными для того времени являются требования контроля затрат, анализа удовлетворенности потребителей и непосредственного участия высшего руководства. Все эти процедуры, согласно Фейгенбауму, неэффективны, если не применять корректирующие действия на основе статистического контроля, особенно ответственных параметров процесса производства. При этом нет никакой разницы в подходе к массовому или штучному производству, к продукту или услуге.

Согласно Фейгенбауму, успешная реализация TQC возможна при наличии четырех условий:

1. Исполнение требований потребителей;

первый и основной элемент любой деятельности внутри фирмы, особенно это касается контроля качества. В сущности, незнание качества окончательного продукта, которого требует рынок, делает полный контроль бессмысленным.

2. Полная поддержка высшим руководством всех видов деятельности, необходимых для внедрения TQC, возможна только тогда, когда заинтересовано в результатах деятельности — прежде и превыше всего, в оптимизации производства, сокращении излишних расходов и увеличении прибыли.

3. Принятие TQC всеми работниками и участие их в нем — это важное условие его действительного применения. При этом нужно обеспечить учет мнений и критических замечаний всех работников по вопросам TQC, a также информационные связи, как по вертикали, так и по горизонтали.

Полный контроль затрат на качество включает:

1. расходы на профилактику (включая планирование качества);

2. расходы непосредственно на контроль качества;

3. внутренние расходы на ликвидацию всех видов несоответствий, включая исправления и брак;

4. внешние расходы — рекламации, обслуживание, потери рынка и т.д.

Сбор, обработка и анализ информации о затратах на качество при реализации TQC позволяют решать две основные задачи:

· выявлять, где возникают затраты, а также недостатки нормативов для предотвращения их нового появления на длительное время;

· инвестировать в профилактику и контроль качества за счет быстрого снижения внутренних и внешних расходов на качество.

Многолетняя практика применения TQC навела Фейгенбаума на мысль о создании так называемой Всеобщей (полной) системы качества (Total Quality Sistem или TQS). Однако реализация системы качества недостаточна сама по себе: однажды реализованную или примененную систему нужно надолго обеспечить, и следующей логичной ступенью было Всеобщее (полное) обеспечение качества (Total Quality Assurance или TQA). Практика скоро показала, что само обеспечение фиксирует лишь существующее положение и не ведет к прогрессу. В конце концов, была выработана философия Всеобщего (полного) управления качеством (Total Quality Management или TQM).

Фейгенбаум требует применения философии TQC на следующих пяти уровнях: управление (высшее руководство), развитие и проектирование, поставки и сбыт, производство и сотрудники.

1. Уровень управления (высшее руководство): разработка и проведение политики качества; выделение ресурсов для проведения TQC во всей организации; распределение прав и обязанностей в рамках TQC; доведение компетентных аудитов.

2. Уровень развития и проектирования: определение и разработка необходимых процедур/действий; выделение ресурсов для проведения TQC на этапах создания продукта или услуги; утверждение испытаний (вид, место, оборудование, специалисты (и. т.д.) и их периодичность.

3. Уровень поставок и сбыта: точное знание требований к качеству (особенно требований потребителей); документированные процедуры.

4. Уровень производства: обеспечение качества, контроль и документацию; постоянную верификацию и валидацию; постоянное и точное проведение корректирующих действий.

5. Уровень сотрудников: осознание необходимости качества; постоянное обучение и повышение квалификации; внимательное и уважительное отношение к мнению всех работников.

Таким образом, успешная реализация TQC зависит от того, насколько философия TQC принята на всех уровнях организации.

Рис. 3. Пять уровней применения философии TQC

Свои взгляды на теорию и практику качества Фейгенбаум сформулировал в 40-м, юбилейном издании книги «Всеобщий контроль качества» (Total Quality Control) в 1990 г. в виде так называемых десяти начал (The Ten Tenets of Quality) Всеобщего (полного) управления качеством.

1. Качество — это всеохватывающий процесс в организации. Общее качество фирмы — не отдельная функция, например, отдела. Краткосрочная программа или проект. Это способ мышления и практическая реализация на всех этапах жизненного процесса организации, которые требуют постоянной поддержки, анализа и совершенствования.

2. Качество есть то, что покупатель считает таковым. Качество не может быть тем, чем его считают и представляют руководство, отделы маркетинга, сбыта и развития. Без учета потребностей, пожелании требований потребителей качество существует лишь в воображении.

3. Качество и затраты на качество суть общая сумма, а не разница. Качество и затраты на качество «партнеры», а не «противники». Или, точнее, вложения в профилактику, когда речь идет о затратах, означает улучшение общего уровня качества в фирме.

4. Качество требует полной индивидуальной и коллективной преданности. Игра на музыкальном инструменте предполагает не менее двух рук, работающих синхронно с одной и той же целью. То же самое и с качеством — только безраздельно преданный и честный труд приводит к желаемому результату.

5. Качество — это способ мышления. Философия качества не является ничьей привилегией или наследственным правом. К правильной позиции, профессионализму и знаниям нельзя прийти, не приложив для этого усилий.

6. Качество и инновации взаимозависимы. Достижение высокого качества подразумевает все что угодно, только не рутинный, лишенный воображения подход. Новые смелые идеи и качество идут рука об руку.

7. Качество есть этика. Строгое требование совершенства, предоставление покупателю лучшего из возможного, честное отношение к собственным недостаткам и отклонениям — это и есть чистейшая этика.

8. Качество требует постоянного улучшения. Только проточная вода прозрачна. Постоянное улучшение не только результат внешнего давления конкуренции, но и внутренняя потребность.

9. Качество с точки зрения расходов есть самый продуктивный и самый дешевый путь к производительности. Правильное планирование, исключение ошибок, оптимизация процесса, командная работа и правильная мотивация являются условиями высшего качества и, тем самым, производительности.

10. Качество есть система в действии, охватывающая все субъекты: производителей, потребителей и поставщиков. Только в безукоризненно отлаженной цепочке партнеров можно иметь общую политику и цели качества.

Общим у «ранних» американцев является осознание того, что достижение оптимального качества продукции и услуг — не обособленный вид деятельности в организации, что качество не достигается исключительно по доброй воле, а необходимы специальные знания и применение соответствующих теории и практики.

Качество продукции и услуг постоянно меняется. Причина — изменения требований к ним и покупательной способности, которые, в свою очередь, определяются развитием прогресса, потребностями людей и многим другим, на что организация никак не может влиять. В то же время процессы внутри самой организации подвержены влиянию непредвиденных и, как правило, нежелательных факторов. Окончательный результат является только более или менее верной копией требуемого идеала, который в реальности нарушается разного рода помехами и недостатками, непредвиденными затратами, промахами и потерей рынка.

«Ранние» американцы первыми заметили огромное число различных факторов, изменяющих параметры идеального продукта, и с помощью анализов установили, что хотя их и нельзя полностью устранить, но можно и нужно свести к минимуму. При этом необходимы сознательные действия на всех уровнях и посредством всех инструментов. Самое худшее, что можно сделать, когда речь идет о качестве, в сущности, ничего не делать. Или, что все же немного лучше, сконцентрироваться на одном участке деятельности (обычно это сводится к непосредственному производству и предоставлению услуг).

Самая большая заслуга Деминга, Джурана, Фейгенбаума и ряда их известных и неизвестных современников состоит в открытии существования до того времени неизвестного и неисследованного бесконечного числа всевозможных факторов (из которых большинство — мешающих), их анализе и введении корректирующих действий на определенных участках производственного процесса с целью оптимизации всего комплекса производственных систем. Это позволило теоретикам и практикам новой науки о качестве продолжить дальнейшие исследования.

Японцы

Каору Исикава (1915-1989) – самый известный японский ученый в области качества, типичный представитель успешного использования американского опыта, его непосредственного применения и апробации. Связывая американские знания с японской практикой, Исикава явился пионером в освоении новых, собственных техник, которые позже прославили Японию во всем мире.

Интересы Исикавы в области качества были весьма обширны и разнообразны, можно выделить семь главных элементов, которые послужили основой системы его учения о достижении высоких показателей:

1. Непосредственное применение основных статистических методов контроля качества;

2. Непосредственное применение усложненных (интеллектуальных) статистических методов контроля качества;

3. Семь основных (классических) инструментов управления качеством;

4. Цикл Деминга;

5. Теория и практике кружков качества;

6. Полный контроль качества в организации;

7. Преимущества системы полного контроля качества в организации.

Даже беглый взгляд на эти семь элементов ясно свидетельствует о том, что Исикава следует за мыслью и учением американских классиков и учителей:

все начинается со статистических техник и инструментов и заканчивается общей философией жизнедеятельности любой организации.

Этот подход в своей основе предполагает наличие профессионалов,

Т.е. специалистов в области качества, и не только в Японии, которые получили необходимое образование. Конечно же, подразумеваются единые системы единиц измерения, способов измерений и испытаний, введение строгих норм, а также сбор и классификация всех полученных данных. Японцы особо подчеркивали и сейчас постоянно подчеркивают тот факт, что без хорошего знания количества (данных, цифр, соотношений, тенденций) о качестве не может быть и речи.

Кроме того, методы Исикавы, и его подход к качеству в целом подразумевают не только обработку данных, но и их простейший анализ. Без них, согласно Исикаве, всю остальную работу совершенно невозможно представить.

В конце концов, во всех своих выступлениях, лекциях и печатных работах Каору Исикава всегда требует прямо или косвенно одного и того же: «Иди до Гемба (Gemba)».

Японское слово Gemba означает рабочее место на производстве, или, что гораздо чаще в теории качества, место (или часть производственного процесса), являющееся источником проблем. Это слово означает также и мастера на соответствующем рабочем месте — (Foreman). Люди обычно видят причину отступления от качества и появление ущерба в сбоях в конце производственной цепочки или в работников или организационные единицы, где обнаружили несоответствие. Такой подход является неверным, решение проблемы поверхностное и скорое, а не фундаментальное и систематическое. И не только это: не доходя до самого источника проблемы (места, где действительно все возникло), невозможно предотвратить повторение возникновения несоответствия; о понимании сущности проблемы нет и речи, а профилактика практически невозможна. В таких случаях качества нет и в помине. Поэтому все начинается, медицински выражаясь, с ясного анамнеза проблемы и вынесения единственного верного диагноза. А анамнез и диагноз без точных количественных показателей невозможны. Все начинается со сбора и анализа действительных данных.

До Исикавы применение и основных и усложненных (интеллектуальных) статистических методов контроля качества (кроме элементарной описательной статистики) было исключительно прерогативой специалистов высокого уровня. Этот подход Исикава расширил и углубил, требуя применения специфических статистических методов на всех уровнях и на всех участках организации.

При поддержке Союза ученых и инженеров Японии (JUSE) Исикава предложил применение статистического контроля качества на трех основных уровнях: все занятые, руководители всех уровней и специалисты высокого уровня.

а.) Всем занятым («от швейцара до директора») Исикава предписал так называемые семь основных инструментов для контроля качества (7 Quality Control Tools или 7 QCT) :

1. Диаграмма «причина-следствие» (анализ возникновения явления процессе, который теперь широко известен как диаграмма Исикавы или диаграмма «рыбий скелет»);

2. Диаграмма изменения (функция одного параметра процесса дается во времени);

3. Диаграмма попарных сравнений (отношение объединенных пар показателей качества процесса);

4. Диаграмма хода процесса (диаграмма порядка осуществления операций в процессе);

5. Гистограмма (диаграмма распределения частоты появления одного параметра процесса);

6. Диаграмма Парето (классификация всех параметров, отвечающих за поведение процесса);

7. Основная контрольная карта Шухарта (изменение параметров процесса внутри предписанных границ).

б.) Руководители всех уровней должны знать, объяснять и применять инструменты статистического контроля в соответствии с видом их работы (например, в торговле, снабжении, производстве и контроле — это теория выборочной совокупности с применением предписанных норм, статистическая обработка процессов в производстве, экспериментальные исследования и т.д.).

в.) Специалисты высокого уровня (менеджеры по качеству высшего уровня и профессиональные статистики, в организации или вне ее), ПО мнению Исикавы, должны применять многовариантный анализ факторов (методы исследований операций, теории игр и рядов и т.д.).

В течение всей своей деятельности Исикава упорно настаивал на постоянном применении статистического контроля действительно важных процессов на всех уровнях, участках и рабочих местах. И все объясняя, для чего: - знание всех основных или так называемых «сырых» данных обязательно подразумевается (как и их сбор, всеми доступными техниками), но без необходимой статистической обработки и анализа невозможно следить за действительным поведением процесса и выявлять закономерности. А без этого серьезно заниматься качеством (не говоря уже о его обеспечении и управлении) просто невозможно.

Последовательно разрабатывая философию кружков качества и распространяя ее среди всех работающих и на всех уровнях организации, Исикава был первым, кто ясно оформил видение философии качества Деминга и модели TQC Фейгенбаума в собственную систему контроля качества в рамках всей организации (Company-Wide Quality Control, CWQC).

От деятельности кружков качества, возникающих в основном стихийно для решения конкретных проблем производства, Исикава логическим путем пришел к выводу о необходимости создания постоянных команд контроля качества (Quality Control Team), созданных и поддерживаемых руководством всех уровней в структурных подразделениях организации. С этого момента до возникновения идеи о Всеобщем (полном) контроле качества оставалось сделать только один шаг. Контроль качества всей фирмы (CWQC) лучше всего описан в книге Исикавы «Что такое полный контроль качества? Японский путь», впервые изданной еще в 1959 г. Графически Исикава представлял себе CWQC следующим образом.

Обеспечение качества, которое совпадает с кругом качества для разработки нового продукта, есть сердце CWQC, в котором подтверждается политика качества, направленность на покупателя и забота 0 собственных сотрудниках. Все это подлежит постоянному контролю, а также улучшению качества посредством деятельности кружков качества. В то же время на всех уровнях организации и в деятельности всех работников постоянно применяется философия PDCA, причем в первую очередь на уровне высшего руководства, а затем во всех структурных подразделениях — от маркетинга и снабжения до отделов планирования и бухгалтерских, сбыта и сервиса.

Общая философия CQWC представляла собой освоение формы философии контроля качества, которая известна теперь как Всеобщее управление качеством (TQM).

Исикава считал, что правильно примененная CWQC имеет ряд положительных эффектов, основные из которых могут быть перечислены в 15 пунктах:

1. Уровень качества продукта повышен и стабилен. Устранены несоответствия.

2. Увеличена надежность продукта.

3. Снижены затраты.

4. Увеличился объем производства, и появилась возможность совершенствования его процессов.

5. Уменьшено число дефектов и доработок.

6. Осваиваются новые и усовершенствованные технологии.

7. Уменьшены затраты на контроль и испытания.

8. Реализуются договоры между поставщиками и производителями.

9. Расширяется рынок сбыта.

10. Улучшаются взаимоотношения между отделами (структурными единицами).

11. Уменьшено количество несоответствующих действительности данных и докладов.

12. Обсуждения проходят более свободно и демократично.

13. Собрания проводятся гораздо оперативнее.

14. Монтаж и обслуживание оборудования ведутся гораздо рациональнее.

15. Улучшились отношения между сотрудниками.

Чтобы перечисленные достижения постоянно претворялись на практике и совершенствовались, Исикава настаивал на применении шести ключевых элементов CWQC:

1. Качество является абсолютно приоритетной категорией политики организации и всегда предпочтительнее прибыли;

2. Качество означает соответствие требованиям потребителя;

3. Все важнейшие функции по горизонтали связаны командной работой;

4. Проводится постоянное улучшение (Kaizen);

5. Все важные функции по вертикали связаны командной работой (Исикава называет это «партиципативным менеджментом» — менеджментом совместного участия);

6. Основное внимание уделяется человеку, социальной сфере и системе.

Несмотря на всю оригинальность взглядов Исикавы, заметно сильное влияние американских классиков качества и прежде всего Фейгенбаума. Но при этом отличительной особенностью Исикавы, а так же других японских специалистов являются в основном связь с практикой, а также популяризация философии качества среди населения. При этом всегда соблюдается один и тот же принцип: инициатива исходит сверху, а идеи рождаются и проводятся снизу. Для всех уровней, структурных единиц и работающих действует одна и та же основная идея: используй цикл PDCA через кружки качества для непрерывного улучшения, постоянного продвижения вперед всех отдельно взятых участников, функций, продуктов, услуг, процессов и систем!

Генити Тагути (1924- 2012) – яркий представитель японских специалистов по качеству, которые разработали свои собственные новые методы повышения качества и интеллектуальные техники.

Основные методы и идеи, разработанные или адаптированные Тагути:

1. Статистическое планирование исследований с помощью таблиц расположений ортогональных и линейных диаграмм или, как это более известно, планирование экспериментов (DOE).

2. Управление процессами посредством отслеживания расходов c помощью, так называемой функции потерь качества (Quality Loss Function).

3. Развитие и реализация так называемого робастного (грубого) управления процессами (Robust Design).

4. Целенаправленная оптимизация продукции и процессов до производства. Так называемый контроль до запуска процесса (Off Line Quality Control).

5. применение окончательной системы девяти заповедей для осуществления оптимального качества продукции, услуг, процессов и систем.

В своих трудах и во всех исследованиях Тагути придерживался основной философии, выраженной в его определении качества: качество продукта определяется минимальными расходами (потерями), которые этот продукт вызвал в течение своего жизненного цикла.

Применительно к Тагути можно отметить своеобразную обработку и адаптацию идей всех предшественников и современников (от Тэйлора и Шухарта до Деминга и Исикавы), которые очень точно направлены на предупреждение отклонений, планирование и управление процессами.

Например, в своем методе Off Line Quality Control Тагути подчеркнуто требует от всякого рядового сотрудника проведения контроля качества на соответствие разработанным параметрам качества и допускам для них. A выше всего стоят скрупулезный надзор и контроль за всеми процессами посредством полученных, обработанных и проанализированных финансовых показателей. Такой методикой Тагути, будучи статистиком, окончательно передал весь проект инженеру.

Разрабатывая теорию качества и основные постулаты, Тагути объединил свои методы в своеобразную систему инжиниринга качества.

Элементарная схема системы инжиниринга качества Тагути наглядно представляет интеграцию методов, техник и инструментов (рис. 4.):

Рис. 4. Схема системы инжиниринга качества Тагути.

Тагути определил функцию потерь как расходы, связанные с отступлением от оптимума, т.е. от планируемой средней стоимости в производстве и предоставлении услуг (при нормальном распределении отклонений), (рис. 5.)

Рис. 5. Функция потерь

Обобщенная философия качества Тагути (опубликована в 1996 г.) приведена в так называемых девяти заповедях которые относятся, прежде всего, к управлению производственными процессами:

1. Все недостатки какого-либо продукта возникают почти исключительно на ранних этапах его проектирования (от идеи до образца). Поэтому строгий контроль позже, в процессе производства, практически не имеет смысла;

2. Замеченные недостатки во время производства требуют срочных изменений на любом из предыдущих этапов, например, при конструировании;

3. Аналогично теории информации в производстве исключительное внимание должно быть уделено так называемому соотношению «сигнал-шум» (соотношению «идеальное производство – действительное состояние»). Все возможные отрицательные факторы (помехи) должны быть проанализированы соответствующими методами и инструментами (например, техникой ортогональных расположений) и только затем следует определять ясные цели в процессе;

4. Все параметры процесса производства должны быть приведены в соответствие с желаемыми идеальными параметрами продукта (посредством контроля, основанного на концепции функции потерь качества);

5. До производства должны быть внимательным образом исследованы параметры и допуски (системы процесса);

6. Контрольные экземпляры должны быть тщательно проверены на соответствие нормам и целям, а если есть несоответствия, то контролируется весь процесс;

7. Обязательно обратить внимание на ход процесса не только при нарушении допусков, но и при соответствии нормам;

8. Обязательно свести к минимуму нежелательные вариации на всех этапах;

9. Главными показателями качества на всех этапах процесса должны быть финансовые параметры и их изменения.

Управление процессами производства (и предоставления услуг) у Тагути обращено непосредственно к производству, в котором (если оно хорошо отлажено) вмешательство и любое отслеживание ошибок (и статистическое тоже) практически не нужны. Все необходимые действия, предпринимаемые с помощью всевозможных техник и инструментов, должны проводиться на стадиях обеспечения качества концепции (идеи) и качества конструирования. Позднее, если это правило не применялось, реализованное качество производства неизбежно таково, что требует в основном «махать кулаками после драки», т.е. браковать продукцию, которую нельзя исправить никакими дополнительными усилиями. Если что-то еще и можно доработать, то это оказывается значительно дороже, чем произвести все с самого начала. Свои постулаты Тагути много раз с успехом проверил на практике.

Сигео Синго (1909-1990) — японский практик в области организации и контроля качества, который разработал и успешно применил собственные методы улучшения и усовершенствования производственных процессов.

Синго разработал метод Рока-Yoke (предотвращение невидимой ошибки) для целей такого управления производством, при котором теоретически не могут появиться ошибки и возрасти расходы.

Суть метода Рока-Yoke Синго сформулировал в четырех пунктах:

1. Подойди как можно ближе к источнику проблемы, туда, где проблема действительно возникла и где она снова появится.

2. Введи сразу все необходимые виды контроля и меры предотвращения повторного появления проблемы.

3. Сложные методы и техники устранения проблемы используй при разработке и конструировании, a в производстве примени простые и быстрые решения.

4. Улучшения в производстве проводи быстро, без сложных анализов и таким образом, чтобы все люди были включены в решение общих проблем и устранение неточностей.

Уже в учении Генити Тагути можно заметить намерение как можно реже вмешиваться в производство, а если уж это необходимо, то делать основательно. У Синго все доведено до совершенства: он даже настаивает на остановке всего процесса производства (сколько бы это ни стоило, даже если речь идет обо всем заводе) до тех пор, пока проблема не будет устранена.

Ha первый взгляд это кажется бессмысленным. Однако достаточно привести простой пример, чтобы убедиться в обратном: в цехе, несмотря на всю статистику, маркировку и контроль, постоянно повторяются две одинаковые ошибки. В первом случае гаечный ключ скользит по головке винта и царапает пластмассу вокруг, а во втором монтажная деталь Аоказывается в окошке В, и наоборот, монтажная деталь Вв окошке А.

После введения метода Poka-Yoke были найдены решения, делающие невозможной любую ошибку. В первом случае на головку винта наносится ограничительная риска, которая не позволяет ключу скользить, во втором — конфигурации окошка Ви монтажного элемента А так изменены, что замена при монтаже даже теоретически невозможна.

Свойственным ему специфическим образом Синго зам замкнул круг современной теории и практики качества. Началом был приезд американских специалистов в Японию в конце Второй мировой войны, a концом — поездки японских специалистов в 80-е и 90-е гг. XX в. не только в США, но и во все развитые страны Запада. Синго, как и большинство его известных современников, начал со статистических и научных основ, упорно трудился на производстве и в консалтинге, чтобы прийти к собственным новым идеям и решениям. Ему посчастливилось жить и работать в обществе, где понимали его идеи и финансировали их претворение в жизнь. Но все это вряд ли помогло бы, не обладай Синго качествами первопроходца и исследователя в любой области человеческой деятельности: отвага, видение сути дела и гениальность.

Насколько Синго был прав, делая акцент на подготовку и управление производственными процессами, подтверждает и то, что сегодня все мировые модели качества в большой мере опираются именно на управление процессами. Стандарты ИСО серии 9000 версии 2000 г. предлагают модель, которая даже официально называется процессной.

Японский экономический успех основан на реальных и понятных фактах и изменениях, прежде всего в общественном сознании и политике. Успех обеспечен ясными целями, долгосрочными инвестициями и стремлением провести в жизнь намеченное. Исикава, посетив многие страны, в 1980 г. написал: Wherever they are, human beings are human beings («Где бы они ни были, люди есть люди»). Так он ответил на рассуждения о национальных особенностях японского экономического успеха. Экономический успех Японии базировался в основном на следующем:

Японский экономический успех основан на реальных и понятных фактах и изменениях, прежде всего в общественном сознании и политике. Успех обеспечен ясными целями, долгосрочными инвестициями и стремлением провести в жизнь намеченное. Исикава, посетив многие страны, в 1980 г. написал: Wherever they are, human beings are human beings («Где бы они ни были, люди есть люди»). Так он ответил на рассуждения о национальных особенностях японского экономического успеха. Экономический успех Японии базировался в основном на следующем:

· разрушенной полуфеодальной общественной структуре, что позволило создать новую форму социального сознания и поведения;

· долгосрочной ясной политике, мощной и разносторонней поддержке и осознании значения качества для экономики и общества всеми послевоенными правительствами Японии;

· возникновении правительственных и неправительственных организаций, которые интенсивно включались в планирование, проектирование, реализацию, обеспечение и управление системами качества;

· открытости всем мировым научным, техническим и технологическим достижениям, их адаптации и применению;

· огромных финансовых вложениях в образование, подготовку новых специалистов и переподготовку специалистов старшего поколения, в том числе в самых развитых странах мира;

· массовой длительной пропаганде, поддержанной на всех уровнях и во всех структурах, осознании почти всем работающим населением необходимости качества;

· приглашении выдающихся ученых и специалистов в целях пропаганды, образования и адаптации мировых достижений к японским возможностям и их быстрого применения на практике;

· создании собственного направления развития и выработке философии, теории и практики качества;

· заботе о человеке и внимании к его потребностям, семье, желаниям

и их удовлетворению как мере всех вещей;

· предпочтении качества прибыли;

· непрерывной, длительной и терпеливой инициативе сверху и выработке творческих идей снизу;

· ясно осознанных, проанализированных и управляемых закономерностях, объективно присутствующих во всех явлениях, имеющих отношение к качеству;

· приоритетах удовлетворения потребителя, а также безопасности продукта.

Ныне ряд государств и организаций имеют провозглашенную политику и намеченные цели в области качества. К сожалению, в большинстве это временные политические акции. Тем самым многие организации предоставлены сами себе, а качество «прокладывает» неизвестный и опасный путь типа down-top (снизу вверх), который не имеет ни малейшего отношения к японским успехам.

Западная школа

Филипп Б. Кросби (1926-2001) американский эксперт в области качества, который относится к так называемой западной школе качества как ее главный и типичный представитель.

Основами качества, по мнению Кросби (впервые опубликованными в книге «Качество бесплатно» в 1979 г.) являются четыре абсолютных постулата управления качеством:

1. Качество определяется как удовлетворение требований потребителей, a не как «добротность» (goodness).

2. Качество является результатом предупреждения ошибок (профилактики), а не оценка сделанного.

3. Основное правило работы (характеристика качества) — «ноль, фектов» (Zero Defect), a не «неплохо» ((That’s close enough).

4. Качество измеряется ценой не комфортности (ценой несоответствия требованиям или «Price of Non-conformance», PONC), a не ценой обнаружения отклонений.

В книге Кросби «Качество без слез», 1984 г. (Quality Without Tears) сформулированы 14 правил процесса улучшения:

1. Доведи до сведения каждого руководителя, что он ответственен за качество.

2. Изучи процессы, чтобы выявить причины отклонений от установленного качества или предупредить их возникновение.

3. Изучи процессы, чтобы выявить причины отклонений от установленного качества или предупредить их возникновение.

4. Оцени затраты на качество и используй их как инструмент управления.

5. Создай систему поощрения за качество для всех работающих.

6. Создай систему устранения причин появления ошибок, выявленных на предыдущих этапах.

7. Введи корректирующие действия.

8. Нацеливай сотрудников активно заботиться об улучшении качества.

9. Введи День «ноль дефектов» для всех сотрудников с целью анализа работы по улучшению качества и, при необходимости, внесения в нее изменений.

10. Поощряй работников, которые выполняют поставленные цели по улучшению качества.

11. Мотивируй всех работающих привлекать руководство для устранения препятствий в достижении целей совершенствования.

12. Отмечай хороших работников.

13. Проводи Советы по качеству для регулярного обсуждения проблем качества.

14. Повтори все еще раз и подчеркни, что процесс совершенствования бесконечен.

В приведенных постулатах и правилах выделены три новых подхода: ответственность руководства, измерение качества посредством затрат на качество, введение концепции «ноль дефектов» и определение всех видов так называемых вертикальных и горизонтальных связей в организациях (этим Кросби всегда и постоянно подчеркивает, что для качества важнее всего, чтобы все работающие поняли его значение).

В своих последних книгах, например «Размышления о качестве» (Reflections on Quality, 1995 г.), Кросби публикует пять так называемых новых характеристик качества — существенных признаков, которые должны обеспечить «неизменно успешную организацию» (Eternelly Successful Organisation):

1. Каждый сотрудник в организации обеспечивает качество исполнения с первого раза.

2. Изменения принимаются и используются для совершенствования процесса.

3. Развитие организации должно быть постоянным и прибыльным.

4. Новые продукт и услуга появляются тогда, когда они востребованы.

5. Каждый сотрудник получает удовлетворение от труда.

Новые характеристики многими были встречены как ряд тривиальностей типа «лучше быть здоровым, чем больным» или «богатым, чем бедным», но проблема не в понимании упомянутых «новых характеристик», а в том, чтобы организация могла соответствовать этим характеристикам. Сторонники Кросби утверждают, «новые характеристики» лишь инструмент для точного применения четырех постулатов и 14 правил Кросби. В подтверждение этого они приводят так называемую, «Вакцину качества» (Quality Vaccine), которая состоит из 21 составляющей, необходимой для совершенствования процесса (приведена в книге Кросби «Качество без слез»).

Ответственность руководства, взаимосвязи, расходы на качество, совершенствование процессов и т.д. — все это уже было у Деминга, Джурана или Фейгенбаума. Новации в стиле и методах применения — в этом Кросби является типичным представителем западной школы качества.

Учебный модуль 2. Качество продукции: основные понятия,

Дата добавления: 2016-04-22; просмотров: 3927;