РЕМОНТ КОРПУСНЫХ ДЕТАЛЕЙ И РЕЗЬБОВЫХ СОЕДИНЕНИЙ В УЗЛАХ И АГРЕГАТАХ С/Х МАШИН.

· Заделка трещин в корпусных деталях

· Ремонт резьбовых соединений.

Заделка трещин в корпусных деталях. Эту операцию выполняют слесарно-механическими способами: штифтованием, фигурными вставками и постановкой заплат.

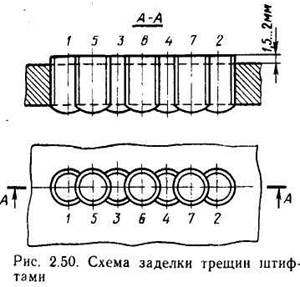

Заделка трещин штифтованием. Вначале засверливают концы трещины, нарезают в них резьбу и устанавливают штифты. Затем в порядке, указанном на рисунке 2.50, сверлят отверстия и устанавливают остальные штифты. Концы штифтов рекомендуется расчеканивать, а отремонтированные поверхности — пропаивать. Трещины длиной 50 мм и более заделывать штифтами не следует.

Заделка трещин фигурными вставками позволяет восстанавливать не только герметичность детали, но и ее прочность.

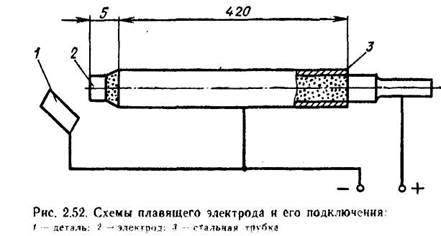

Заделка трещин постановкой заплат. Трубку насаживают на электрод, предварительно просушив его при температуре 180 °С в течение 40 мин. Положительный полюс источника подключают к внутреннему электроду (аноду), а отрицательный — к трубке (катоду) и параллельно к детали. Электрод закрепляют в держатель. Включают размыкатели сварочного напряжений и зажигают дуги, касаясь анодом металлического предмета, соединенного с массой вместе с деталью. Как только столб дуги достигает катода, возбуждается косвенная дуга. После этого подносят электрод к свариваемой детали и разделывают или сваривают трещины.

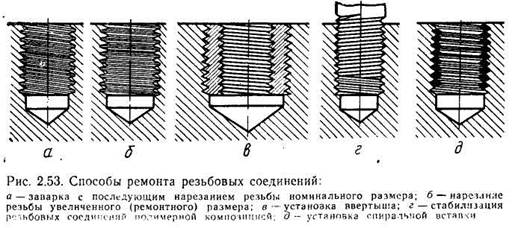

Ремонт резьбовых соединений. Работоспособность резьбовых соединений восстанавливают двумя методами: с изменением первоначального размера изношенной резьбовой детали (способ ремонтных размеров) и без его изменения (способы наплавки и заварки, постановки добавочных деталей, замены части детали). Более прогрессивным считается последний, т.е. без изменения размеров резьбы (под номинальный размер), так как при этом не нарушается взаимозаменяемость и не уменьшается прочность соединения.

Ремонт резьбовых соединений. Работоспособность резьбовых соединений восстанавливают двумя методами: с изменением первоначального размера изношенной резьбовой детали (способ ремонтных размеров) и без его изменения (способы наплавки и заварки, постановки добавочных деталей, замены части детали). Более прогрессивным считается последний, т.е. без изменения размеров резьбы (под номинальный размер), так как при этом не нарушается взаимозаменяемость и не уменьшается прочность соединения.

Резьбовые отверстия имеют следующие основные дефекты: срыв, забитость, смятие и выкашивание отдельных витков, износ по внутреннему и среднему диаметрам и др. Для их ремонта применяют различные способы (рис. 2.53).

Основной недостаток заварки отверстии с последующим сверлением и нарезанием резьбы номинального размера — большая зона термического влияния, что приводит к отбелу чугуна, образованию трещин и короблению, изменению структуры основного металла и снижению прочности резьбы почти в два раза.

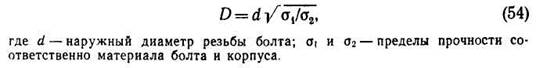

Ввертыши (рис. 2.54) устанавливают в предварительно нарезанное отверстие детали. Для предотвращения от вывертывания ставят стопорные шпильки или приклеивают их эпоксидным компаундом. Наружный диаметр ввертыша определяют из выражения. Высота ввертыша равна толщине материала корпуса, но не менее 3d.

| <== предыдущая лекция | | | следующая лекция ==> |

| ГАЗОТЕРМИЧЕСКОЕ НАПЫЛЕНИЕ КАК МЕТОД ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ СХМ. | | | ОСНОВНЫЕ НЕИСПРАВНОСТИ МАШИН |

Дата добавления: 2016-04-19; просмотров: 1816;