ГАЗОТЕРМИЧЕСКОЕ НАПЫЛЕНИЕ КАК МЕТОД ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ СХМ.

Газотермические покрытия получают напылением расплавленных или доведенных до пластического состояния металлов, сплавов и других материалов на предварительно подготовленную поверхность детали. Для расплавления материала применяют дуговой разряд, плазменную струю, газовое пламя и детонацию. Отсюда и название — электродуговая, плазменная, газовая металлизация и детонационное напыление.

Сущность названных процессов заключается в том, что материал покрытия в виде проволоки (или порошка) вводится в дуговой разряд или в высокотемпературную зону газовой струи, расплавляется и потоком воздуха или газа распыляется и направляется на поверхность детали, формируя покрытие.

Газотермическими покрытиями восстанавливают и упрочняют изношенные детали, а также защищают металлы от коррозии.

Технология напыления металлов обладает целым рядом преимуществ по сравнению с наплавкой, нанесением гальванических покрытий и др. К основным из них относятся:

· нанесение покрытий из разных металлов и сплавов как на металлическую (сталь, чугун, алюминий), так и неметаллическую (керамика, стекло и другие материалы) основу;

· возможно получение покрытий с заданными свойствами по твердости, износостойкости, пористости и другим показателям подбором материалов и режимов;

· нагревание детали не свыше 200 °С, что позволяет сохранять ее структуру и свойства;

· толщина покрытия может колебаться в пределах от сотых долей миллиметра до нескольких миллиметров при производительности процесса до десятков килограммом распыляемого материала в час.

Основная характеристика, определяющая работоспособность газотермических покрытий, — прочность их сцепления с поверхностью восстанавливаемых (упрочняемых) деталей. Она зависит от подготовки поверхности, вида напыляемого материала, способа и режима нанесения металлизационного покрытия.

Подготовка поверхности (накатка, нарезка рваной резьбы, струйно-абразивная обработка и др.) сводится к созданию такой шероховатости, которая способствовала бы механическому закреплению напыляемого материала.

Прочность сцепления повышается при: напылении (в качестве подслоя) молибдена, нихрома, алюминия и никеля: подогреве детали перед нанесением покрытия; оплавлении после напыления и др.

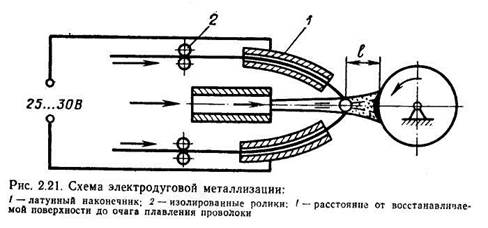

Электродуговая металлизация — процесс, при котором металл (чаще всего в виде проволоки) расплавляется электрической дугой и затем струей сжатого воздуха наносится на поверхность восстанавливаемой детали (рис. 2.21).

Электродные проволоки подаются двумя парами изолированных один относительно другого роликов, контактируют, выходя из латунных наконечников. Последние находятся под напряжением, что приводит к возникновению электрической дуги, в которой плавятся проволоки.

Струя сжатого воздуха распыливает образующиеся капельки жидкого металла на мельчайшие частицы и с силой подает их на поверхность детали.

Раскаленные частицы, соприкасаясь со струей сжатого воздуха, охлаждаются, но достигают поверхности детали в пластическом состоянии. Ударяясь в нее с большой скоростью (до 200 м/с), они расплющиваются, заполняя неровности (образуется пористое покрытие).

Наличие пористости создает благоприятные условия для работы подвижных соединений.

При исследовании пористых материалов на трение установлено, что они обладают самосмазываемостью. Эффект последней объясняется различием в коэффициентах расширения смазки и материала детали; С повышением температуры трущихся поверхностей масло за счет большего объемного расширения выступает из пор и капилляров и смазывает поверхности трения. Особенно желателен этот эффект в начальный период работы соединения, когда между поверхностями трения находится мало смазки и возможно схватывание трущихся поверхностей

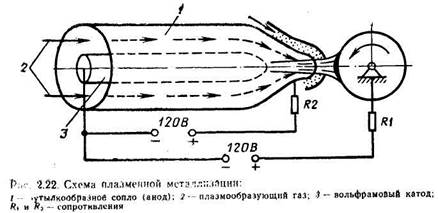

Плазменная металлизация. Плазма представляет собой высокотемпературный, сильно ионизированный газ. Он создается дуговым разрядом, размещенным в узком канале специального плазмотрона, при обдуве электрической дуги соосным потоком плазмообразуюшего газа. Столб дуги сжимается, его степень ионизации и температура повышаются (до 10..Л8 тыс. градусов ),

Во всех известных конструкциях плазмотронов применяется вольфрамовый (неплавящийся) катод (рис. 2.22). Анодами могут служить деталь, водоохлаждаемос сопло, деталь и сопло одновременно. В первом случае плазменная дуга называется открытой, во втором— закрытой и в третьем — комбинированной.

При открытой плазменной дуге ток течет между электродом и деталью. Плазмообразующии газ совпадает с дуговым разрядом на всем пути его следования от катода до анода. Такой процесс сопровождается передачей большего количества тепла детали, поэтому открытая плазменная дуга необходима при резке металлов.

При закрытой плазменной дуге плазмообразующий газ течет соосио с дугой лишь часть пути и, отделяясь от нее, выходит из сопла плазмотрона в виде факела плазмы. Температура такой дуги (ее сжатой части) на 25...30% выше, чем открытой. Ее используют при плавлении подаваемых в сжатую часть дуги тугоплавких порошков, напыляемых на поверхность детали.

При комбинированной плазменной дуге горят две дуги между:

вольфрамовым электродом и деталью; тем же электродом и водоохлаждаемым соплом.

Плазмотрон с комбинированной дугой позволяет раздельно регулировать плавление присадочного и основного материалов изменением соответствующих сопротивлений.

В качестве плазмообразующих газов служат аргон, азот, гелий, а в качестве присадочных материалов — электродная проволока или специальные порошки.

Однако порошки относятся к числу дорогостоящих. С помощью них восстанавливают детали с малыми износами (до 1 мм). При наплавке деталей слоем значительной толщины (до 3 мм) применение хромборникелевых порошков приводит к возникновению трещин.

Добавка алюминия способствует образованию прочной оксидной пленки, что позволяет восстанавливать детали без защитных газов. Указанной смесью наплавляют слои значительной толщины (до 3 мм) без трещин. Износостойкость получаемого покрытия превосходит соответствующий показатель закаленной стали 45 почти в три раза.

ЭЛЕКТРОХИМИЧЕСКИЙ И ХИМИЧЕСКИЕ СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ СХМ

Свыше 85% деталей тракторов и автомобилей и 95% детален двигателей выбраковывают при износе не более 0,3 мм. Их целесообразно восстанавливать гальваническими покрытиями, которые имеют следующие преимущества по сравнению с другими способами:

· отсутствие термического воздействия на детали, вызывающего нежелательные изменения структуры и механических свойств;

· получение с большой точностью заданной толщины покрытий, что позволяет уменьшить до минимума припуск на последующую механическую обработку и ее трудоемкость или вовсе исключить обработку;

· осаждение покрытий с заданными, непостоянными но толщине физико-механическими свойствами;

· одновременное восстановление большого числа деталей (в ванну загружают десятки деталей), что снижает трудоемкость и себестоимость единицы изделия; возможность автоматизации процесса.

Общие сведения по электрохимии. Рассмотрим некоторые понятия.

Электродные потенциалы. Если в растворитель или в раствор какой-либо соли опустить металлический стержень (например, медный стержень в раствор серной кислоты), то он будет растзоряться и переходить в раствор, образуя положительно заряженные ионы. По мере увеличения концентрации в растворе металл растворяется слабее. При достижении ее определенного значения раствор становится насыщенным и устанавливается подвижное равновесие: какие-то ионы металла переходят в раствор, и в то же время такое же их количество из. раствора оседает на металле.

Значение электродного потенциала зависит от концентрации ионов металла в растворе. Потенциал металла, помещенного в раствор своих собственных ионов, активность которых составляет 1 моль-ион/л, называется нормальным, или стандартным. Металлы, размещенные о порядке возрастания их нормальных потенциалов, образуют электрохимический ряд напряжений.

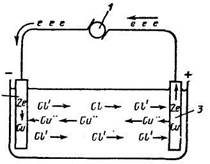

Э л е к т р о л и з. Ионы, образовавшиеся в результате электролитической диссоциации, движутся в электролите беспорядочно. Если же в него на некотором расстоянии один относительно другого поместить два токопроводящих электрода, присоединенных к источнику постоянного тока, то под действием электрического поля ионы будут двигаться направленно. В цепи возникнет электрический ток (рис. 2.25). Электрод, присоединенный к отрицательному полюсу источника тока, называется катодом, а электрод присоединенный к положительному полюсу, — анодом. Положительно заряженные ионы (ионы металлоз и водорода) перемещаются к катоду и поэтому называются катионами, отрицательно заряженные ионы (ионы металлоидов и кислотных остатков) — к аноду и называются анионами.

При гальваническом покрытии деталей в качестве электролита применяют обычно раствор соли осаждаемого металла (в электролит вводят также некоторые компоненты, улучшающие свойства покрытий, увеличивающие электропроводность электролита и т. д.). Катодом служат предварительно очищенные и подготовленные детали, подлежащие покрытию, а анодом — пластины из осаждаемого металла. Иногда используют аноды из металла или сплава, которые в данном электролите не растворяются (свинец), а также нерастворимые аноды из графита. На таких анодах обычно выделяется кислород.

Электролиз сводится в основном к тому, что находящиеся в электролите ионы металла разряжаются на катоде, переходя в атомарное состояние, и осаждаются на нем. Атомы образуют кристаллическую решетку, покрывая поверхность детали слоем металла. Анод растворяется (в случае электролиза с растворимым анодом), образуя новые ионы металла взамен выделившихся на катоде, тем самым поддерживая концентрацию электролита.

Количественно процесс электролиза подчиняется двум законам, открытым Фарадеем, названным впоследствии законами Фарадея.

1. Масса вещества, выделившегося на катоде или растворившегося на аноде, прямо пропорциональна силе тока и времени его прохождения, т. е. прямо пропорциональна количеству прошедшего через электролит электричества.

Электрокристаллизация складывается из двух одновременно протекающих процессов: образования центров кристаллизации (кристаллических зародышей) и их роста (кристаллов). Каждый из них проходит с определенной скоростью, зависящей от условий электролиза. В зависимости от соотношения скоростей образования этих центров и роста кристаллов изменяются структура покрытий и связанные с нею физико-механические свойства. При первом процессе образуется мелкокристаллическая структура, при втором — меньше новых центров, но усиливается рост кристаллов. Возникает крупнокристаллическое покрытие.

Наиболее ценными техническими свойствами обладают мелкокристаллические покрытия.

Важнейшая характеристика свойств гальванических металлов—твердость, которая наиболее доступна для изучения и в го же время тесно связана с другими свойствами. Чем больше катодная плотность тока, тем выше катодная поляризация внутренние напряжения и твердость железных покрытий (рис 2, 27). Чем жестче режим электролиза, чем меньше размеры кристаллов и тем больше твердость покрытия (рис 2 28)

С уменьшением температуры (рис. 2.30) электролита и повышением плотности тока увеличивается твердость покрытий, а их внешний вид изменяется от молочного до блестящего и серого цвета. Наибольшей износостойкостью характеризуются блестящие хромовые покрытия, молочные — обладают наибольшими пластичностью и защитными свойствами и считаются менее напряженными и твердыми.

Технология нанесения гальванических покрытий. Технологический процесс состоит из трех групп операций: подготовки деталей к наращиванию, нанесения покрытия и последующей обработки.

Подготовка деталей.

Механическая обработка предназначена для удаления с покрываемой поверхности следов износа и придания ей требуемой шероховатости. В процессе восстановления детали обычно шлифуют до шероховатости, соответствующей 6...7-му классу, или зачищают шкуркой (при небольших равномерных износах).

Промывка органическим растворителем (бензином, керосином и др.) .

Изоляция поверхностей деталей.

Монтаж деталей на подвеску выполняют при их завешивании в ванну с электролитом.

По числу одновременно монтируемых деталей различают индивидуальные и групповые подвески.

Обезжиривание в щелочных растворах можно проводить химическим и электрохимическим методами. При химическом — детали погружают в горячий щелочной раствор и выдерживают в нем определенное время.

Сущность электрохимического обезжиривания заключается в том, что изделия, погруженные в щелочной раствор, включают в цепь электрического тока в качестве катода или анода. На поверхности электродов бурно выделяются пузырьки газа (водород на катоде, кислород на аноде). Они облегчают эмульгирование жиров и масел, механически разрывают и удаляют их пленки, ускоряя тем самым в несколько раз процесс. Скорость последнего мало зависит от концентрации и температуры раствора (6О...8О°С) и определяется плотностью тока, которая обычно составляет 3...10 А/дм2. Чем больше жировых загрязнений на поверхности деталей, тем • больше должна быть плотность тока.

После обезжиривания детали тщательно промывают сначала горячей (7О...8О°С), а затем холодной водой. Если она равномерно растекается и смачивает всю поверхность детали, а не собирается каплями, то качество обработки хорошее.

Травлением удаляют оксидные пленки и дефектный слой с покрываемых поверхностей, выявляют кристаллическую структуру и повышение активности металла. Его проводят химическим и электрохимическим методами

Нанесение покрытий. В ремонтном производстве из гальванических покрытий чаще всего применяют железнение и реже — хромирование, цинкование и никелирование.

Железнение используют при:

· восстановлении малоизношениых деталей (наращивание до нормального или ремонтного размера) автомобилей, тракторов, сельскохозяйственных машии, различного оборудования;

· исправлении брака механической обработки;

· упрочнении рабочих поверхностей деталей из малоуглеродистой и среднеуглеродистой сталей, не прошедших в процессе изготовления термической обработки.

К достоинствам такого электролита по сравнению с сульфатными относятся: стабильность состава, что уменьшает частоту его корректировки; колебания температуры электролита И плотности тока меньше отражаются на внешнем виде покрытий и выходе по току; хорошая рассеивающая способность и более высокие свойства покрытий; большой выход по току (18...20%) позволяет в 1,3... 1,5 раза увеличить производительность хромирования.

Однако саморегулирующийся электролит более сложен по составу, чувствителен к хлоридам и обладает большой агрессивностью, Последнее приводит к тому, что участки деталей, которые не покрываются хромом (вследствие низкой плотности тока на них, экранирования и т. д.). растворяются в электролите, даже будучи катодно поляризованными. Поэтому такой электролит не получил широкого применения.

Площадь поверхности свинцовых анодов должна в два раза превышать площадь хромируемой поверхности. Расположение анодов и деталей в ванне такое же, как и при железнении

Наиболее широко используется электрохимический способ. Он заключается в том, что хром осаждается при появлении в покрытии сетки микротрещин. Для их расширения и углубления покрытие подвергают анодной обработке в электролите того же состава, что и при хромировании (поверхнос1ь трещин активнее и растворяется гораздо быстрее других участков хрома). В зависимости от режима хромирования и анодного травления можно выполнить канальчатую и точечную пористость.

Цинкование чаще всего применяют в ремонтном производстве для защиты от коррозии крепежных деталей и восстановления посадочных поверхностей малонагруженных деталей.

Чтобы повысить коррозионную стойкость покрытий, необходимо их пассивировать, обрабатывая в растворах хромовой кислоты или ее солей. В результате на поверхности цинка образуется хроматная пленка радужных оттенков (от светло-желтого до розового и фиолетового).

При механической обработке мягкие покрытия точат, а твердые — шлифуют или хонингуют.

Способы нанесения гальванических покрытий. Рассмотрим некоторые из них.

Ванные способы. Детали помещают в электролит, находящийся в какой-либо емкости (в стационарных ваннах, колоколах, колокольных и барабанных ваннах).

Стационарная ванна представляет собой емкость прямоугольной формы, снабженную: нагревательным устройством (при необходимости); бортовыми отсосами для удаления вредных испарений; катодными и анодными штангами, подсоединенными к источнику тока, для завешивания деталей и анодов. Ее внутреннюю поверхность футеруют кислотостойкими материалами.

ПРИМЕНЕНИЕ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ С/Х МАШИН

Пластическими массами называют материалы, изготовленные на основе высокомолекулярных органических веществ и способные под влиянием повышенных температур и давления принимать определенную форму, которая сохраняется в условиях эксплуатации изделия Пластмассы представляют собой сложные многокомпонентные смеси. Их главная составная часть полимер, соединяющий все компоненты Кроме него в состав входят наполнители, пластификаторы, отвердители. катализаторы (ускорители), Красители и другие добавки

В некоторых случаях пластмассы могут состоять только из полимера. В зависимости от их химической природы они делятся на термопластичные и термореактнвные.

Термопластинные пластмассы (полиамиды, полиэтилен, полистирол и др.) при многократном нагревании и охлаждении сохраняют способность размягчаться, плавиться и вновь затвердевать, что связано с их линейной или разветвленной структурой макромолекул. В них не происходят химические реакции.

Термореактивные пластмассы (пресс-порошки, текстолит, эпоксидные композиции и др.). нагреваясь, необратимо переходят в неплавкое и нерастворимое состояние, связанное, с образованием пространственной (сшитой) структуры.

Первые перерабатывают литьем под давлением, прессованием, напылением, нанесением из растворов, вторые — прессованием и нанесением из растворов.

Ремонт деталей, имеющих трещины и пробоины. Блоки цилиндров, их головки, картеры коробок передач и другие детали ремонтируют с использованием эпоксидных смол.

Широко используется эпоксидная смола ЭД-16 —прозрачная вязкая масса, светло-коричневого цвета. В герметически закрытом, сосуде при комнатной температуре она может храниться продолжительное время

С помощью наполнителей улучшаются физико-механические, фрикционные или антифрикционные свойства, повышаются теплостойкость и теплопроводность и снижается стоимость. К ним относятся чугунный, железный и алюминиевый порошки, асбест, цемент, кварцевый песок, графит, стекловолокно и др.

Трещины длиной до 20 мм заделывают следующим образом. С помощью лупы 8... 10-кратного увеличения определяют границы трещин и на ее концах сверлят отверстия диаметром 2,5... 3,0 мм. Вдоль нее по всей длине снимают фаску под

углом 6О...7О°С на глубину 1,0...3,0 мм. Если толщина детали менее 1,5мм, то снимать фаску не рекомендуется.

Зачищают поверхность на расстоянии 40... 50 мм от трещины до металлического блеска. Обезжиривают поверхности трещин и зачищенного участка, протирая их смоченным в ацетоне тампоном. После просушивания в течение 8...10 мин поверхность детали вновь обезжиривают и вторично просушивают.

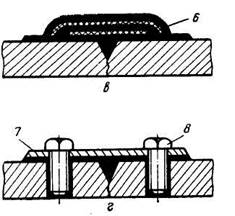

Деталь 1 (рис. 2.40, а) устанавливают так, чтобы поверхность с трещиной 2 длиной до 20 мм находилась в горизонтальном положении, и наносят шпателем эпоксидный состав 3 на поверхности трещины и зачищенного участка. Заделывают трещины чугунных и стальных деталей составом Б, а из алюминиевых сплавов — В.

Трещину длиной 20... 150 мм (рис.2.40,б) заделывают так же, но после нанесения эпоксидного состава 3 на нее дополнительно укладывают накладку 4 из стеклоткани. Последняя перекрывает трещину со всех сторон на 20... 25 мм. Затем накладку прикатывают роликом 5. На поверхность наносят слой состава, и накладывают вторую накладку 6 (рис. 2.40, в) с перекрытием первой на 10... 15 мм. Далее прикатывают роликом и наносят окончательный слой эпоксидного состава.

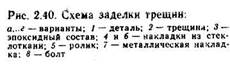

На трещины длиной более 150 мм (рис. 2.40, г) наносят эпоксидный состав с наложением металлической накладки и закреплением ее болтами. Подготовка поверхности и разделка трещины такая же, что и для трещины длиной менее 150 мм. Накладку 7 изготавливают из листовой стали толщиной 1,5... 2,0 мм. Она должна перекрывать трещину на 40... 50 мм. В накладке сверлят отверстия диаметром 10 мм. Расстояние между их центрами вдоль трещины 60...80 мм. Центры должны отстоять от краев накладки на расстоянии не менее 10 мм.

Основная часть — полимеризационно ненасыщенные соединения акрилового ряда. Они обладают высокой скоростью превращения в пространственно сшитые полимеры при отсутствии кислорода. Инициатор и катализатор полимеризации ускоряют процесс образования полимера. Стабилизирующая система сдерживает действие инициатора в присутствии кислорода воздуха.

| <== предыдущая лекция | | | следующая лекция ==> |

| РУЧНАЯ СВАРКА И НАПЛАВКА КАК МЕТОД ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ С/Х МАШИН. | | | РЕМОНТ КОРПУСНЫХ ДЕТАЛЕЙ И РЕЗЬБОВЫХ СОЕДИНЕНИЙ В УЗЛАХ И АГРЕГАТАХ С/Х МАШИН. |

Дата добавления: 2016-04-19; просмотров: 3378;