ОСНОВНЫЕ НЕИСПРАВНОСТИ МАШИН

РЕМОНТ ТИПОВЫХ СБОРОЧНЫХ ЕДИНИЦ И ДЕТАЛЕЙ С/Х МАШИН

Текущий ремонт тракторов выполняется при возникновении неисправностей двигателя и шасси, которые не могут быть устранены регулировками при технических обслуживаньях. Большинство неисправностей возникает в результате изнашивания деталей в процессе эксплуатации. В двигателе наиболее интенсивно изнашиваются детали шатунно-поршневой группы, системы газораспределения, водяного насоса, радиатора (система охлаждения), масляной системы, топливной аппаратуры. Признаками необходимости текущего ремонта двигателя являются повышенный расход топлива, увеличенный угар масла, понижение давления масла в системе смазки, ухудшение пусковых качеств.

Текущий ремонт шасси производится при возникновении следующих неисправностей: ухудшении управляемости, самовыключении передач, включении одновременно двух передач, ухудшении тяговых качеств, резких стуках и шумах в узлах трансмиссии и ходовой части, увеличении шага гусениц, нарушении герметизации узлов шасси и повреждений деталей механизмов.

Электрооборудование ремонтируется с учетом технического состояния каждого объекта (генераторы переменного и постоянного тока, реле-регулятор, аккумулятор, стартер, электродвигатель, провода и др.). Выявляются износы щеток, коллекторов, подшипников, нарушения в контактах, полюсах и др.

В гидравлической и навесной системах определяется техническое состояние шестеренчатых насосов, силовых цилиндров, распределителей и др. Все резиновые уплотнительные кольца и резиновые уплотнения сальников, шестеренчатых насосов, распределителей, силовых цилиндров, гидроувеличителей сцепного веса, гидроаккумуляторов и гидроусилителей рулевого управления, находившиеся в эксплуатации больше года, обычно заменяются.

В зерноуборочных комбайнах встречаются следующие основные неисправности.

1. В приемной части — износ и повреждение корпуса жатки, деталей вариатора оборотов мотовила, прогиб пальцевого бруса, износ и повреждение пальцев, режущих кромок вкладышей и сегментов, ослабление крепления вкладышей и сегментов, обрыв, скручивание спинки ножа, износ направляющего паза под спинку ножа, износ и повреждение средней части шнека жатки, деформация витков, отрыв витков шнека от трубы, прогиб трубы, износ подшипников, изгиб деталей подбирающего механизма.

2. В наклонной камере — деформация и перекос каркаса, износ днища, разрушение сварных соединений нижней трубы, удлинение цепи наклонного транспортера, ослабление заклепок соединения гребенок со звеньями, износ зубьев и изгиб гребенок.

3. В молотильном аппарате — износ бичей и штифтов барабана, нарушение балансировки, деформация вала, разрушение корпуса барабана, износ деталей подбарабанья, изгиб каркаса дек, износ рабочих граней планок дек и зубьев, разрушение сварных швов.

4. В соломотрясе — изгиб и скручивание валов, износ шеек под подшипники и звездочки, трещины корпуса, изгиб и разрушение граблин и решеток, поломки кронштейнов.

5. В механизмах очистки — деформация рычагов подвески грохота и решетного стана, износ втулок, деформация отверстий в рычагах под сменные втулки, нарушение координации деталей механизмов привода, дефекты деталей крепления, ослабление креплений рамки решета, излом и отрыв гребенок от осей, прогиб осей гребенок, износ шипов планок, трещины и надрывы ступенчатого листа, разрушение и износ уплотнений стрясной доски грохота.

6. В шнеках и элеваторах — износ цепей и специальных звеньев, износ и обрыв скребков, трещины и пробоины кожуха элеватора, трещины и вмятины в крышках элеватора, износ промежуточной доски, изгиб валов шнеков, деформация витков спирали, разрушение сварных швов, износ шпоночных пазов и резьбы.

7. В предохранительных устройствах (в муфтах) — износ зубчатых шайб, фрикционных накладок, ведущих выступов (пазов и отверстий для них), регулировочных болтов.

8. В мостах ведущих колес — износ деталей коробки передач, редуктора, дифференциала, сцепления, трещины в шкиве тормоза, износ ступиц вариатора скоростей, среднего диска, нарушение балансировки вариатора.

9. В подборщике — общая деформация узла, изгиб трубы, изгиб и отрыв кронштейнов и скатов, износ труб граблин, втулки опорного диска, пальцев граблин, осей и роликов, трещины и износ беговой дорожки боковины, протирание скатов и основания башмаков.

В связи с ускоренным развитием животноводства в стране все больший удельный вес приобретает кормозаготовительная техника, в которой ведущую роль играют силосоуборочные комбайны. Наиболее интенсивно в них изнашиваются рабочие органы, имеют место трещины и разрушение сварных швов, деформация и разрывы некоторых деталей, тонколистовые детали выходят из строя из-за коррозии металла.

Можно выделить следующие основные неисправности:

- деформация уголков и стоек рамы силосорезки;

- изгиб стенок силосопровода по направлению движения комбайна;

- износ рабочих поверхностей дефлектора и поддона ножевого барабана, износ цапф ножевого и битерного барабанов;

- прогиб пальцевого бруса режущего аппарата;

- износ настила платформы жатки;

- износ вкладышей транспортера жатки;

- отрыв планок, ослабление заклепок выгрузного транспортера;

- прогиб и поломка ведущего вала транспортера жатки, износ цапф;

- деформация и скручивание фермы;

- облом фланца редуктора выгрузного транспортера;

- износ шлицов вала ведущей шестерни главного редуктора;

- аварийные поломки приемно-измельчающего аппарата (силосорезки) вследствие попадания посторонних предметов (камней, кусков металла, коряг).

РЕМОНТ ТИПОВЫХ АППАРАТОВ И МЕХАНИЗМОВ УБОРОЧНЫХ МАШИН. РЕМОНТ РЕЖУЩИХ АППАРАТОВ КОСИЛОК И ЖАТОК

|

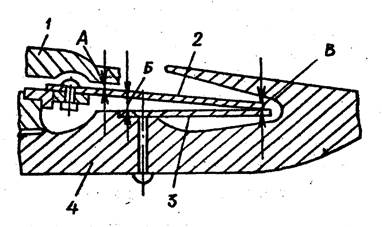

В косилках и жатках в режущем аппарате наиболее часто имеют место неисправности: износ ножей, искривление пальцев бруса, износ вкладышей пальцев, износ деталей привода. Происходят искривления каркаса корпуса жатки, прогиб трубы и поломка лопастей мотовила, износ звездочек, посадочных мест под подшипники, полотняных планчатых транспортеров. При затуплении гладких сегментов косилок до толщины лезвия более 0,05 мм их затачивают шлифовальным кругом до толщйны лезвия 0,01— 0,02 мм под углом 18 — 25°. В табл. 2.37 и на рис. 2.68 приведены технические требования, которым должны удовлетворять собранные после ремонта косилки.

Рис. 2.68. Пальцевый брус режущего аппарата:

1 — прижим; 2 — сегмент; 3 — вкладыш; 4 — палец; допустимые зазоры:

А — до 0,2 мм; Б — до 1 мм; В — зазор не допускается

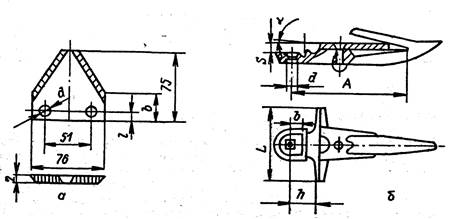

В сельском хозяйстве широко используются хорошо зарекомендовавшие себя кормоуборочные машины Е-280, Е-281, Е-301, Е-302 и др. производства ГДР. Их ремонт иногда затрудняется из-за отсутствия быстроизнашивающихся и требующих замены деталей режущего аппарата — сегментов ножа и вкладышей пальцевого бруса. В этих случаях на импортные машины устанавливают сегменты и вкладыши отечественного производства (табл. 2.38—2.40; рис. 2.69). При этом замена импортных сегментов с нижней насечкой на отечественные с верхней насечкой не изменяет эксплуатационных показателей режущего аппарата, работоспособность его даже повышается. Для указанных машин пригодны и выпускаемые у нас пальцы в сборе К5-1 и К5-1А, но необходимы подкладки под них толщиной 6,5—7 мм и замена болта М12 на такой же болт с гайкой. На импортных машинах применяются закрытые шариковые подшипники с тонкими пластмассовыми защитными кольцевыми кожухами '(пыльниками). При разборке подшипника эти кольца очень часто ломаются. В совхозе «Детскосельский» Ленинградской области такие подшипники не разбирают, а те из них, которые для дальнейшего использования пригодны, после очистки, мойки и проверки точности (степени изношенности) устанавливают на машину, предварительно смазав консистентной смазкой. Для этой цели используется ручной солидолонагнетатель, снабженный трубкой с отверстием 2 мм.

Рис. 2.69. Детали режущего аппарата:

а — сегмент ножа; б — палец пальцевого бруса.

Для правки погнутости передней балки жаток кормоуборочных машин Е-280 и Е-301 в некоторых хозяйствах Смоленской области используется передвижной пресс, смонтированный на двухосной тележке. Он состоит из гидроцилиндра, гидронасоса НШ-10 и электродвигателя мощностью 3 кВт при

n = 1450 мин -1 . Имеется также и масляный бак. В качестве силового цилиндра использован гидроцилиндр ЦС-120 от списанного погрузчика. Шток его укорочен так, чтобы ход составлял 250мм. В торце штока нарезана резьба М20. В нее ввинчивается толкатель, действующий на балку во время правки.

На балку устанавливают специальную скобу длиной 1000 мм и фиксируют в нужном положении, затем гидроцилиндром выполняют правку. Этим процессом можно править и другие детали, имеющие большие размеры. Основное его достоинство в том, что он легко перемещается по территории мастерской и машинного двора.

РЕМОНТ КАРТОФЕЛЕСАЖАЛОК И КАРТОФЕЛЕУБОРОЧНЫХ КОМБАЙНОВ

В картофелесажалках ремонтируют детали сошниковой группы высаживающих аппаратов, автомата и карданной передачи с применением различных ремонтных операций: рихтовки, сварки и наплавки изношенных поверхностей и шлифовки. Затупленные лезвия дисков затачивают на токарном станке с выпуклой стороны до толщины кромки 0,1 — 0,5 мм. Диски должны свободно вращаться на своих осях без заеданий. Собранные после ремонта картофелесажалки должны удовлетворять техническим требованиям, приведенным в табл. 2.42.

По окончании полевых работ и постановки на ремонт картофелеуборочный комбайн (ККУ-2А) должен пройти диагностирование. В связи с тем, что он работает в сложных условиях, при которых в него могут попасть посторонние предметы — камни, комья твердой глины, большое количество ботвы, сорняков и др., возможны поломки деталей передач, прутковых элеваторов, транспортеров. Элементы привода (редукторы, валы, подшипниковые узлы, зубчатые и карданные передачи) выходят из строя после 1—2 сезонов работы. При систематическом и качественном техническом обслуживании и своевременном текущем ремонте они обходятся без капитального ремонта по 2—3 сезона.

При диагностировании проверяется техническое состояние всех рабочих узлов, выявленные неисправности и дефекты должны быть устранены.

ОЦЕНКА УРОВНЯ КАЧЕСТВА ОТРЕМОНТИРОВАННЫХ МАШИН.

Под уровнем качества продукции по понимают относительную характеристику качества продукции, основанную на сравнении значений показателей качества оцениваемой продукции с базовыми значениями соответствующих показателей.

Уровень качества отремонтированных изделий оценивают по рассмотренным выше показателям их качества; по факторам, характеризующим ремонт и определяющим качество отремонтированных изделий; по показателям дефектности отремонтированных изделий.

Различают следующие методы оценки уровня качества отремонтированных изделий по показателям качества:

· дифференциальный,

· комплексный

· смешанный.

Дифференциальный метод базируется на использовании единичных показателей качества продукции. Качество отремонтированных изделий определяется по значению относительного показателя.

Все показатели разбивают на основные и второстепенные. Первые должны отражать существенные свойства испытуемых изделий, а вторые — несущественные. Если основные относительные показатели (например, гамма-процентный ресурс, средний ресурс, наработка на отказ) больше единицы, то уровень качества испытуемых изделий можно считать не ниже базового. Более правильно в этом случае использовать комплексный метод оценки уровня качества продукции.

Комплексный метод основан на использовании комплексных показателей качества продукции. Комплексный показатель характеризует совместно несколько простых свойств или одно сложное свойство продукции, состоящее из нескольких простых.

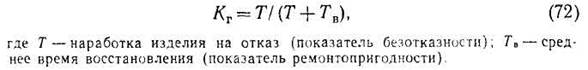

Примером такого показателя отремонтированных машин служит коэффициент готовности Кг, т. е.

Смешанный метод основан на применении единичных и комплексных показателей качества отремонтированных изделий. Его применяют в случаях, когда количество единичных показателей достаточно велико и по ним трудно получить обобщающие выводы, а также когда комплексный показатель в комплексном методе не учитывает всей совокупности свойств отремонтированных изделий.

При таком методе часть единичных показателей объединяют в группы. Для каждой из них определяют комплексный показатель качества. Наиболее важные показатели учитывают самостоятельно. По полученной совокупности комплексных и принятых для анализа единичных показателей определяют уровень качества изделий дифференциальным методом.

Показатели для оценки уровня качества продукции ремонтных предприятий имеет некоторые особенности по сравнению с продукцией предприятий, выпускающих новые изделия. Они заключаются в том, что для продукции ремонтных предприятий показатели качества должны количественно характеризовать только те свойствa продукции, входящие в состав ее качества, которые могут изменяться в результате воздействия факторов производственного процесса ремонта.

К таким следует отнести некоторые показатели назначения, надежности, эргономические и эстетические, установленные стандартами для аналогичных новых изделий.

К примеру на ремонтном предприятии для тракторов определяют такие показатели: номинальное тяговое усилие, номинальная мощность двигателя, максимальный крутящий момент на ВОМ, грузоподъемность навесной системы, Давление в гидросистеме. Указанные показатели оценивают у 100% изделий в процессе их ремонта во время контрольных испытаний и сдачи отремонтированной продукции работникам отдела технического контроля предприятия. Для этого сравнивают фактические показатели с нормативными, определенными техническими требованиями на ремонт.

Из числа единичных показателей надежности применительно к оценке качества отремонтированных машин применяются: средний послеремонтный ресурс ГСР; гаммапроцентный после-ремонтный ресурс Грт; среднее число отказов за ресурс и за половину ресурса по группам сложности.

Для оперативной оценки уровня безотказности используют показатели: среднее число отказов I группы сложности за любую одну тысячу мотто-часов; среднее число отказов II группы сложности за первую и любую последующую тысячу мото-часов; среднее число отказов III группы сложности за первую, вторую и третью тысячу мото-часов.

Из числа эргономических показателей применяются: значения звукового давления на рабочем месте водителя; усилие на штурвалах, рычагах и педалях управления; концентрация вредных веществ, содержащихся в отработавших газах и в зоне дыхания водителя; наличие остеклений, уплотнений и термогидроизоляции.

Из эстетических показателей используются показатели, характеризующие «товарный вид» отремонтированных изделий: наличие неокрашенных мест, подтеканий краски, наличие некачественных сварочных швов, наличие декоративных деталей, видимых повреждений, заводских табличек, клейм ОТК, пломб и заглушек.

При оценке уровня качества по факторам, характеризующим ремонт, учитывают качество технологической документации, технологического оборудования и оснастки, средств измерений и испытательного оборудования и труда лиц, ремонтирующих изделие.

Качество технологической документации оценивают путем ее полной или выборочной экспертизы по показателям, характеризующим: обеспечение требований, установленных нормативно-технической документацией; обоснованность и полноту установленных планов контроля и испытаний; соответствие номенклатуры технологических документов, их оформления, порядка учета, хранения и внесения изменений требованиям стандартов.

Качество ремонтно-технологического оборудования определяют путем выборочных измерений основных параметров оборудований и оснастки и их сравнения с паспортными данными, а также ознакомления с выполнением графиков технического обслуживания и ремонта этого оборудования.

Качество труда лиц, ремонтирующих изделия, оценивают с помощью: выборочной проверки соблюдения технологической дисциплины по операциям: измерения значений параметров деталей и сборочных единиц после их ремонта, анализа представленных предприятием данных по внутризаводскому браку и рекламациям, анализа действующих положений, приказов, распоряжений по материальному и моральному стимулированию, ознакомления в цехах и на участках С культурой производства и организацией рабочих мест.

При оценке уровня качества отремонтированных изделий по показателям дефектности используют коэффициент дефектности продукции. Его определяют как среднее взвешенное число дефектов, приходящееся на единицу продукции.

При оценке качества технического обслуживания и текущего ремонта сельскохозяйственной техники используют коэффициент готовности применительно к работе центральных ремонтных мастерских хозяйств или хозрасчетных бригад по техническому обслуживанию МТП колхозов и совхозов. Коэффициент готовности может быть определен для наиболее напряженных периодов полевых работ (посев, уборка), за каждый месяц или за год.

В зависимости от стадии производства установлены оценки уровня качества отремонтированных изделии следующих видов:

· приемочная,

· текущая,

· периодическая,

· типовая и

· аттестационная.

Приемочная оценка определяется на стадии освоения производства по ремонту машин той или иной марки. По ее результатам делают заключение о готовности предприятия к производству ремонта в соответствии с техническими условиями на ремонт машин этой марки.

Текущая оценка необходима для сравнения соответствия показателей качества конкретных изделий заданному уровню качества также по показателям качества.

Периодическая оценка служит для определения стабильности качества во времени по показателям качества отремонтированных изделий и дополнительно по факторам, характеризующим качество ремонта.

Типовая оценка позволяет проверить эффективность изменений, вносимых в технологию ремонта данного изделия, и их влияние на показатели качества: назначения, надежности, безопасности и гигиены труда.

Аттестационная оценка определяет категорию качества, которую следует присвоить продукции. По согласованию с потребителем такая оценка может определяться факторами, характеризующими ремонт, или показателями дефектности отремонтированных изделий.

| <== предыдущая лекция | | | следующая лекция ==> |

| РЕМОНТ КОРПУСНЫХ ДЕТАЛЕЙ И РЕЗЬБОВЫХ СОЕДИНЕНИЙ В УЗЛАХ И АГРЕГАТАХ С/Х МАШИН. | | | ОБСЛУЖИВАНИЯ И РЕМОНТА МАШИН. |

Дата добавления: 2016-04-19; просмотров: 4745;