ВЫБОР РАЦИОНАЛЬНЫХ СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ С/Х МАШИН.

В сельскохозяйственном ремонтном производстве существует большое число способов и средств восстановления изношенных деталей. Одни и те же дефекты могут устраняться несколькими методами: гильзы цилиндров — шестью, опорные катки гусеничных тракторов— 12, коленчатые валы— 18, уплотнительные узлы тракторов и сельскохозяйственных машин — более чем 20.

На выбор рационального способа влияют материал детали, ее износ, характер нагружения, стоимость восстановления и т.д.

Применительно к сельскохозяйственным машинам учет вклада каждого восстанавливаемого элемента в надежность изделия в целом нужно дополнить требованием обеспечения их безотказной работы в напряженные периоды полевых работ.

Проведенный анализ существующих методик выбора рационального способа восстановления, предложенных различными авторами, позволил свести решение этой задачи к выбору рационально способа восстановления деталей: применительно к конкретному ремонтному предприятию и для соответствующего региона.

В первом случае выбираемая технология привязывается к организационно-технологическим условиям данного ремонтного предприятия и включает шесть этапов:

I — анализ условий работы восстанавливаемой детали в составе сборочной единицы (агрегата) с указанием характерных неисправностей;

II — составление информационной карты восстанавливаемой детали, включающей: ремонтный чертеж; материал, из которого она изготовлена; программу восстановления;

III — получение статистической информации по износам (неисправностям) детали;

IV — математическая обработка статистической информации с выявлением числа деталей, подлежащих восстановлению, выбраковке и годных без ремонта;

V — выбор возможных способов восстановления по технологическому критерию с учетом их доступности для данного ремонтного предприятия;

VI — выбор рационального способа восстановления в зависимости от технико-экономического критерия и требования без отказной работы изделия в напряженный период сельскохозяйственных работ.

Во втором случае учитываются особенности региона (района, области, республики) и на первое место выдвигаются организационные вопросы. Число этапов увеличивается до семи:

I — характеристика региона с указанием обеспеченности ремфондом по конкретной номенклатуре восстанавливаемых деталей, существующей сети ремонтных предприятий и их технологических возможностей, расстояний до технических обменных пунктов (ТОП) и др.;

II — анализ условий работы принятой к восстановлению в данном регионе номенклатуры деталей с указанием характерных неисправностей;

III — составление информационных карт восстанавливаемых деталей, включающих ремонтные чертежи и анализ конструктивно-технологической общности деталей с точки зрения их включения в единый маршрут восстановления;

IV — получение статистической информации по износам (неисправностям) соответствующих деталей;

V — математическая обработка статистической информации с выявлением числа деталей, подлежащих восстановлению, выбраковке и годных без ремонта по каждому наименованию;

VI — выбор возможных способов восстановления соответствующих деталей по технологическому критерию с учетом оснащенности ремонтных предприятий данного региона;

VII — выбор рационального способа восстановления конкретных деталей, исходя из технико-экономического критерия и требования безотказной работы изделия в напряженный период сельскохозяйственных работ, с распределением соответствующих деталей по предприятиям региона (или страны в целом).

МЕТОД ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ С/Х МАШИН.

Восстановление деталей способом пластического деформирования основано на свойстве металла детали изменять ее форму и размеры без разрушения в результате пластической деформации, развивающейся вследствие приложения внешней нагрузки. Объем металла детали остается постоянным, но металл перемещается с ее нерабочих участков на участки, подверженные изнашиванию. Деталь деформируют до получения на изношенных участках номинальных размеров с учетом припусков на механическую обработку.

Способность металлов к пластической деформации зависит от их пластических свойств, которые, в свою очередь, зависят от химического состава, структуры, температуры нагрева и скорости деформации. Чистые металлы имеют наибольшую пластичность, которая снижается с введением в их состав легирующих элементов.

Деформация сталей при комнатной температуре приводит к их упрочнению (наклепу): зерна металла вытягиваются в направлении деформации, и кристаллографические решетки искажаются, Твердость и прочность увеличиваются, а относительное удлинение и ударная вязкость уменьшаются. С увеличением деформации упрочнение растет. Дальнейшая деформация затрудняется, и в момент, когда она становится совсем невозможной, наступает разрушение металла,

При нагреве повышается пластичность металла, снижается сопротивление деформированию, процесс которого не сопровождается его разрушением.

При ремонтном производстве используют следующие разновидности деформирования: правку, осадку, раздачу, обжатие, вытяжку, накатку, электромеханическую обработку, поверхностное пластическое деформирование и др.

Правку применяют при потере деталями своей первоначальной формы вследствие деформаций изгиба, скручивания и коробления. Правят коленчатые и распределительные валы, шатуны, балки мостов, детали рам и др. Правку деталей выполняют статическим нагружением и наклепом.

При правке статическим нагружением (в холодном или нагретом состоянии) с помощью пресса или различных приспособлений к детали прикладывают нагрузку или крутящий момент, совпадающий по направлению с направлением требуемой деформации.

При холодной правке в деталях возникают внутренние напряжения, которые при работе восстановленных постепенно снижаются, что приводит к их деформациям и изменению геометрической формы. Холодная правка также способствует снижению усталостной прочности на 15...20%.

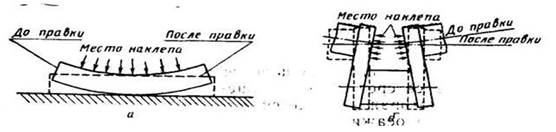

Рисунок 20.1. Схема правки наклепом:

а - бруска; б - коленчатого вала.

Сущность правки наклепом состоит в том, что при ударах пневматическим молотком с закругленным бойком или ручным молотком со сферическим бойком по поверхности детали создаются напряжения сжатия, которые ее выпрямляют. Размер участков для наклепа и глубину наклепанного слоя определяют опытным путем в зависимости от степени изгиба, формы и размеров детали.

После нанесения ударов сферическим бойком по вогнутой стороне бруска и внутренней стороне щек брусок (рисунок 20.1, а) и коленчатый вал (рисунок 201,6) выправляются и принимают форму, показанную на рисунке пунктирными линиями. Направление ударов изображено стрелками.

Правку с предварительным нагревом проводят при больших деформациях. Деформированные участки нагревают до температуры 800...900°С. По сравнению с холодной правкой снижается усилие деформирования, и металл деформируется по сечению более равномерно. Однако меняются его структура и механические свойства.

Осадка применяется для уменьшения внутреннего и увеличения наружного диаметра полых и сплошных деталей. Площадь поперечного сечения детали увеличивается, а высота (длина) уменьшается.

Осадку выполняют нанесением сильных ударов кувалдой или верхним бойком пневматического ковочного молота по детали, установленной на наковальне или нижнем бойке молота перпендикулярно к их рабочим поверхностям.

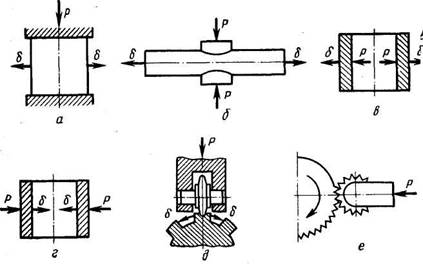

Вытяжку и растяжку используют для увеличения длины деталей (тяг, штанг, шатунов, рычагов и др.) за счет уменьшения ее поперечного сечения. При вытяжке направление деформирующей силы Р (рисунок 20.2, б) не совпадает с направлением деформации, а при растяжке — совпадает.

Рисунок 20.2. Схемы восстановления деталей пластическим деформированием:

а — осадка; б — вытяжка; в - раздача; г — обжатие; д - вдавливание; е - накатка.

Обжатие применяют для уменьшения внутренних размеров полых деталей за счет уменьшения наружных. Направление действующей силы Р (рисунок 20.2, г) совпадает с направлением требуемой деформации б. Вдавливание объединяет в себе одновременно осадку и раздачу, так как деформирующая сила Р (рисунок 20.2, д) направлена под углом к направлению деформации б. Длина детали не изменяется.

Накатка применяется для увеличения наружного или уменьшения внутреннего диаметра деталей вытеснением металла отдельных участков рабочих поверхностей. Направление деформирующей силы Р (рисунок 20.2, е) противоположно требуемой деформации б.

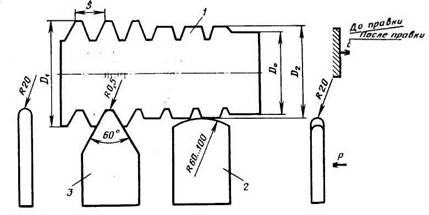

Рисунок 20.3. Схема электромеханического способа восстановления деталей:

1 — деталь; 2 и 3— сглаживающая и высаживающая пластины.

Этим способом можно восстанавливать посадочные места (подшипников на валах и в корпусных деталях) при небольших на них нагрузках, а также вкладыши перед нанесением антифрикционного слоя или пластмассы.

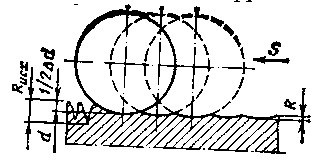

Рисунок 20.4. Схема деформации поверхности шариком:

Rисх и R — шероховатость детали до и после обкатывания; d — диаметр детали; S — подача.

К наиболее распространенным способам упрочнения деталей относятся: обкатка рабочих поверхностей деталей шарика ми и роликами, алмазное выглаживание, дробеструйная обработка и чеканка

Упрочнение деталей поверхностным пластическим деформированием необходимо при их восстановлении, так как часто снижаются усталостная прочность и износостойкость.

Обкатку (раскатку) шариками и роликами выполняют с помощью специальных приспособлений (накаток или раскаток) на токарно-винторезных или других металлорежущих станках. Особенность процесса обкатки шариками заключается в их самоустанавливаемости относительно обрабатываемой поверхности, что обеспечивает лучшие условия пластического деформирования металла, позволяет работать с меньшим давлением и получать более низкую шероховатость поверхности. Недостаток шариковых накаток и раскаток по сравнению с роликовыми — низкая производительность.

Алмазное выглаживание заключается в поверхностном пластическом деформировании детали инструментом, рабочим элементом которого служат алмаз или сверхтвердые материалы из нитрида бора (гексанит Р, кубонит и др.). Основные параметры процесса: форма и радиус сферической поверхности алмаза, усилие прижатия к детали, подача, число проходов и скорость.

Дробеструйный наклеп заключается в пластическом деформировании поверхности детали потоком дроби, летящей со скоростью 30...90 м/с. На поверхности создается наклепанный слой глубиной 0,5...0,7 мм.

Чеканку выполняют наклепом поверхностей деталей (галтелей коленчатых валов, зубчатых колес и сварных швов) ударами специальных бойков. В поверхностном слое создаются высокие напряжения сжатия. Твердость возрастает на 30...50%.

| <== предыдущая лекция | | | следующая лекция ==> |

| Военно-курьерская и почтовая связь в Российской империи в XVIII веке | | | РУЧНАЯ СВАРКА И НАПЛАВКА КАК МЕТОД ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ С/Х МАШИН. |

Дата добавления: 2016-04-19; просмотров: 1314;