Магнитные и вихретоковые дефектоскопы

Метод магнитной дефектоскопии является многообещающим для обследования подземных магистральных трубопроводов. Магнитные дефектоскопы позволяют при малых эксплуатационных расходах выявлять коррозийные повреждения стенок трубы на больших расстояниях, но нужно иметь ввиду, что они малочувствительны к трещинам, хотя и могут обнаруживать достаточно большие трещины, все же для их выявления следует использовать устройства, использующие ультразвук, либо вихревые токи.

Принцип магнитной дефектоскопии

Стенка трубы намагничивается до насыщения блоком постоянных магнитов. Для улучшения контакта с трубой использованы стальные щетки. Аномалии в стенке трубопровода вызывают изменения однородности магнитного потока, которые при перемещении устройства фиксируются чувствительными элементами (датчиками). К аномалии относятся: утоньшения стенки, связанные с коррозией внутренней или внешней поверхности трубы, различные повреждения, твердые включения, а также изменения магнитной проницаемости материала трубы.

Магнитные системы внутреннего контролирования используют в основном для определения изменений толщины стенок труб, а также дефектоскопии их внутренней или внешней коррозии. Они могут выявлять места трещин, свищей, отслоений парафина и т.д., т. е. всего, что вызывает изменение магнитных характеристик металла трубы. Максимальная толщина стенки, поддающаяся этому виду контроля, – до 25 мм.

Аппараты внутреннего контроля представляют собой блоки из двух, трех или четырех модулей, каждый из которых выполняет определенную функцию, например, первый модуль – тягач, второй – дефектоскоп (магнитные щупы или головки), третий – блок обработки сигналов и регистрации полученных данных. Принцип дефектоскопии основан на определении намагниченности металла трубы постоянным полем магнитов или электромагнитов. Датчики аппарата (щетки или коронки постоянных магнитов) проходят около стенки трубы между полюсами индукции магнитного поля. Система контроля продвижения подает сигнала о пройденном расстоянии, которые регистрируются одновременно с другой поступающей информацией. Аппараты с магнитными дефектоскопами обычно не могут обнаруживать продольные трещины, которые в индуктированном магнитном поле не приводят к магнитным утечкам, достаточным для регистрации. Однако некоторые системы, благодаря оснащению их поворотными датчиками, могут регистрировать и продольные трещины, так как проходят над ними под определенным углом.

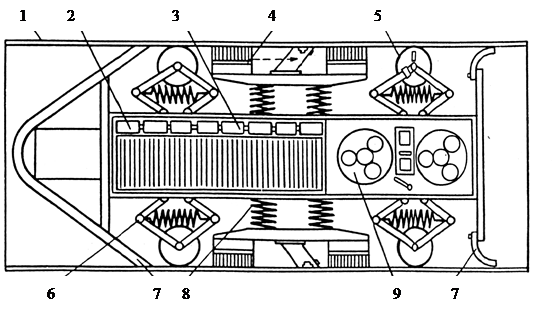

Трубопроводы в Северной Америке подвергаются тщательной радиографической и ультразвуковой дефектоскопии. Радиографию используют для обнаружения таких объемных дефектов, как пористость и пузырьковые включения. При строительстве с помощью ультразвука определяют дефекты типа трещин. В режиме эксплуатации предпочтение отдается магнитным дефектоскопам, перемещаемым перекачиваемой средой от одной станции к другой. Наиболее известными производителями таких устройств являются фирмы Pipetronix (прежде фирма Ipel Kopp), British Gas, Tuboscope и Vetco. Магнитные дефектоскопы позволяют при малых эксплуатационных расходах выявлять коррозионные повреждения стенок трубы на больших расстояниях, но нужно иметь в виду, что они малочувствительны к трещинам. Схематично конструкция подобного устройства показана на рис. 7.2.

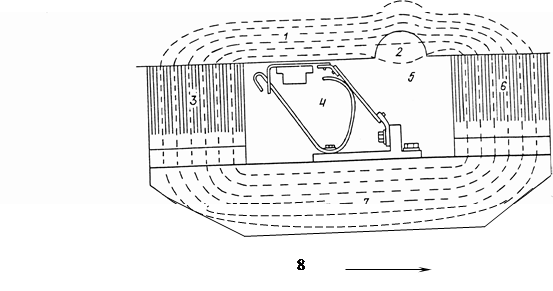

Принцип магнитной дефектоскопии иллюстрируются на рис. 7.3. Стенка трубы намагничивается до насыщения блоком постоянных магнитов. Для улучшения контакта с трубой использованы стальные щетки. Аномалии в стенке трубопровода вызывают изменение однородности магнитного потока, которые при перемещении устройства фиксируются чувствительными элементами (датчиками). К аномальным относятся утоньшения стенки, связанные с коррозией внутренней или внешней поверхности трубы, различные повреждения, твердые включения, а также изменения магнитной проницаемости трубы.

Очень важен выбор метода обработки сигналов. Необходимо отличать полезные сигналы от помех, идентифицировать различные аномалии с помощью датчиков разного типа с последующей корреляцией полученных результатов.

|

Рис. 7.2. Упрощенная схема магнитного дефектоскопа:

1 – стенка трубы; 2 – блок аккумуляторной батареи; 3 – герметизированный контейнер; 4 – магнитный датчик; 5 – измерительное колесо одометра (измерителя пройденного пути); 6 – пружины; 7 – резиновые манжеты; 8 – блок электропитания; 9 – регистратор на магнитной ленте

|

Рис. 7.3. Принципы магнитной дефектоскопии:

1 – стенка трубы; 2 – раковина; 3, 6 – стальные щетки; 4 – узел датчика;

5 – измерение магнитного потока; 7 – ярмо крепления магнитов; 8 – направление перемещения

Эта задача усложняется из-за конечной емкости накопителей данных и ограниченной энергоемкости батареи питания. В трубопроводах малого диаметра с относительно толстой стенкой из-за уменьшения габаритов постоянных магнитов трудно обеспечить насыщенный магнитный поток. Аналогичная проблема стоит и при обследовании толстостенных трубопроводов большого диаметра.

Появление постоянных магнитов на основе железа и бора значительно улучшило ситуацию. Они обеспечивают большую плотность магнитного потока, чем ферритовые магниты, и имеют более высокую механическую прочность по сравнению со сплавами кобальта и редкоземельных элементов. Дефектоскопы British Gas, применяемы для обнаружения потерь металла, могут иметь различный диаметр, варьирующийся от 150 до 1200 мм. Обычная работа осуществляется со скоростью от 0,5 до 4,0 м/с. Снаряды способны проходить изгибы малого радиуса в большинстве случаев до 1,5 D, а длинные трубопроводы могут быть инспектированы многочисленными проходами с помощью программируемых контрольных средств. При самом длинном в настоящее время контрольном проходе длиной 450 км, технология British Gas представляет возможным осуществлять проверку линий вплоть до 1000 км длиной, используя один пропуск по трубопроводу.

Снаряд работает на принципе намагничивания короткого отрезка стенки трубопровода, которое он осуществляет по мере своего продвижения по трубе. Генерация малого поля при этом осуществляется мощными постоянными магнитами, расположенными критически для оптимизации силы и конфигурации налагаемого поля.

Если на стенке трубы имеется потеря металла, вызванная коррозией или механическим повреждением, это вызывает локальное искажение конфигурации магнитного поля, что фиксируется электромагнитными датчиками.

Регистрация сигналов, поступающих от сотен датчиков дефектоскопов, требует мощного магнитофона и специального бортового компьютера. Внутренние и внешние поверхности проверяются независимо друг от друга, при этом сканируются и ранжируются следующие типы повреждений металла:

· питтинговая коррозия – определяется как разрушение на поверхности площадью свыше 3δ х 3δ при глубине 0,4δ и выше (δ – толщина стенок);

· общая коррозия – определяется как разрушение на поверхности площадью свыше 3δ х 3δ при глубине 0,2δ и выше;

· осевая зазубрина – определяется как поверхностная резка, проходящая по оси трубы и имеющая глубину до 0,2δ и выше;

· круговая зазубрина – определяется как поверхностная резка, сориентированная по окружности трубы и имеющая глубину 0,4δ и выше;

· производственные, строительные или ремонтные дефекты – определяются как дефекты с поверхностной площадью свыше 3δ х 3δ при глубине 0,2δ и выше.

Ультразвуковые дефектоскопы, казалось бы, могли найти более широкое применение на нефтепроводах. Однако, отложения парафина, воды и особенно окалины могут искажать результаты измерения, а их обработка и интерпретация намного сложнее, чем для магнитных или вихретоковых устройств. Стоимость ультразвуковых дефектоскопов также в несколько раз выше стоимости средств магнитной дефектоскопии.

Из анализа опубликованных работ следует, что при наличии в трубопроводе зоны с участком эрозионного поражения, осложненного локальной коррозией, магнитографическое внутреннее обследование не способно обнаружить оба дефекта. При этом будет занижена опасность ослабления стенки на 20÷25%, т.е. серьезный дефект может квалифицироваться как незначительный.

Для обозначения различных аномалий, не воспринимаемых системами магнитографического контроля, обычно используются аббревиатура AIDS (Anomalities Invisible to Magnetic Detective Systems).

ВНИИгаз проанализировал результаты прогона «Ультраскана-CD» (фирмы Pipetronix) на 110-километровом участке трубопровода «Уренгой-Центр-1». По данным С.В. Карпова, дополнительное обследование в шурфах проведенное с помощью ручного вихретокового дефектоскопа VD-89NM показало, что классификация опасности стресс-коррозионных повреждений по четырем категориям («очень сильное», «сильное», «умеренное» и «слабое») не всегда удобна. Более правильна классификация опасности дефектов, применяемая в инженерном стандарте British Gas по относительной глубине дефекта: < 12%, 12¸20%, 20¸40%, 40¸60%, > 60% номинальной толщины стенки. При этом для неглубоких дефектов оценки опасности ведется только по глубине, а для глубоких – по глубине и с ограничением длины дефекта.

Распределение глубин стресс-коррозионных трещин на катушках, вырезанных из труб с номинальной толщиной стенки 16 мм (диаметр 1460 мм) исследовано в лабораторных условиях магнитопорошковым методом. Результаты показали, что все обследованные трещины поверхностные, и получено следующее распределение по их глубине:

| Глубина, мм | Число трещин |

| До 1 | |

| От 1 до 2 | |

| От 2 до 3 | |

| От 3 до 4 | |

| > 4 |

Таким образом, несмотря на совершенствования, нет пока полного понимания функционирования датчиков измерения магнитного потока из-за сложности процесса. Это связано, скорее всего, с тем, что он описывает двухмерные модели, а большинство дефектов трехмерны. В динамическом режиме при перемещении датчика могут возникать значительные изменения в распределении потока, особенно в относительно толстостенных трубопроводах. Учет таких изменений также недоступен современным системам цифрового моделирования.

При обследовании трубопровода под давлением получены результаты, отличающиеся от фиксированных ранее при пропуске дефектоскопа по этому же трубопроводу, но при сброшенном давлении. Это объясняется влиянием механических напряжений в стенке на магнитные свойства стали. Под действием давления усиливается отношение сигнал-шум, но нужно иметь в виду, что дефектоскопы обычно калибруются на открытых участках, содержащих известные дефекты. Сравнение амплитуд калибровочных сигналов и сигналов от дефектов в трубопроводе под давлением может также приводить к ошибочным заключениям о величине реального дефекта.

К сожалению, связь механических напряжений с изменениями магнитных свойств стенок трубы еще не достаточно изучена, явление ферромагнитного гистерезиса само по себе оказалось более сложным, чем это обычно признавалось.

Дата добавления: 2016-04-19; просмотров: 2334;