Поверхность раздела в композиционных материалах

Поверхность раздела между матрицей и наполнителем имеет первостепенное значение. Его важность обусловлена тем, что состояние поверхности раздела определяет эффективность (или неэффективность) армирования композита тем или иным наполнителем. В общем случае эта поверхность раздела по своему химическому составу и физико-механическим свойствам отличается от таковых для матрицы и армирующего элемента.Поэтому может быть дано следующее определение: поверхность раздела между матрицей и наполнителем – это область изменения химического состава и физико-механических свойств (плотность, прочность, модуль упругости) композита, имеющая конечную толщину. Она обеспечивает связь матрицы с армирующим элементом, необходимую для передачи и распределения нагрузки между составляющими композита.

Различают композиционные материалы с малой (менее 0,5 мкм), средней (0,5 – 1,0 мкм) и большой (более 1 – 2 мкм) толщиной поверхности. Экспериментально показано, что композиты с малой толщиной поверхности раздела между матрицей и наполнителем, чаще всего, имеют более предпочтительные механические характеристики по сравнению с двумя последними. Это объясняется тем, что длина поперечной трещины, зародившейся по поверхности раздела первого композита, слишком мала (она соответствует толщине поверхности), чтобы инициировать разрушение армирующего элемента. В этом случае концентрация напряжений у вершины такой трещины намного меньше концентрации напряжений, обусловленных наличием внутренних дефектов, содержащихся в объеме самого армирующего элемента.

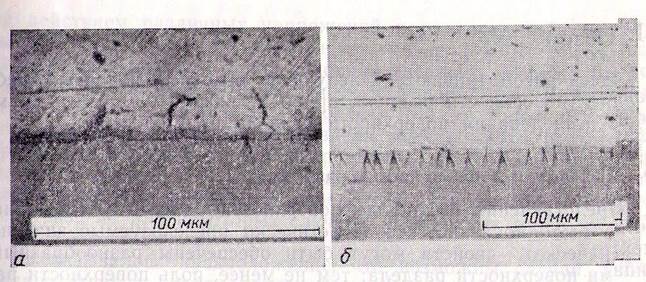

Рис.1. Микротрещины в поверхности раздела композиционного материала алюминиевый сплав 2024 — стальная проволока (алюминиевая матрица в верхней части фотоснимков: а,б — трещины в реакционной зоне; а —трещины в алюминиевой матрице

Важнейшей характеристикой композиционного материала является стабильность поверхности раздела, которая становится решающей в условиях высокотемпературной эксплуатации, для которой и предназначены композиты с металлической матрицей.Имеется в виду стабильность (неизменность или постоянство) фазового состава и структуры при заданных условиях эксплуатации: температуре, давлении, времени, газовой среде и внешней нагрузке. Стабильность поверхности раздела призвана обеспечить высокую эксплуатационную надежность композиционного материала в течение всего времени его службы. Если при его использовании в тех или иных условиях значительно изменяется фазовый состав его поверхности раздела (т.е. происходит образование новых химических соединений с увеличением или уменьшением объема) и структура границы (например, значительный рост зерен вследствие рекристаллизации или возникновение диффузионной пористости), то это неминуемо приведет к резкому разупрочнению композиционного материала. Такой композиционный материал невозможно использовать в качестве элементов конструкций, поскольку поверхность раздела в нем является нестабильной.

Для того, чтобы композиционный материал обладал стабильными свойствами при повышенных температурах, его компоненты должны быть химически совместимы. Понятие химической совместимости включает понятие термодинамической и кинетической совместимости.

Термодинамическая совместимость — способность матрицы и армирующих элементов находиться в состоянии термодинамического равновесия неограниченное время при температуре получения и эксплуатации. Термодинамически совместимо в изотермических условиях ограниченное число композиционных материалов, состоящих из компонентов, практически не растворимых друг в друге в широком интервале температур (например, Cu-W). Большинство композитов состоит из термодинамически несовместимых компонентов, для которых из диаграмм состояния можно определить только возможные фазовые равновесия и направленность реакций.

Кинетическая совместимость — способность компонентов находиться в состоянии метастабильного равновесия, контролируемого такими факторами, как адсорбция, скорость диффузии, скорость химических реакций.

Термодинамически несовместимые составляющие композита в определенных температурно-временных интервалах с использованием новых оптимальных технологий могут быть совместимы кинетически и достаточно надежно работать.

Наряду с химической совместимостью при создании композита важно обеспечить механическую совместимость, т.е. соответствие упругих констант, коэффициентов линейно-термического расширения и показателей пластичности компонентов, позволяющих достигнуть прочности связи для передачи напряжений через поверхность раздела.

Для повышения стабильности композита путем уменьшения интенсивности взаимодействия матрицы и армирующих элементов на межфазной границе используют следующие методы:

1. разработка новых упрочнителей, термодинамически стабильных по отношению к матрице;

2. применение защитных покрытий для уменьшения взаимодействия между волокном и матрицей;

3. применение легирования для уменьшения активности диффундирующих компонентов.

К первой группе методов можно отнести:

· армирование материалов дисперсными металлическими частицами, что приводит к резкому повышению прочности, вследствие создания барьеров на пути движения дислокаций и межкристаллитных границ. Такое дисперсионное упрочнение широко применяется для создания, например, жаропрочных керамик;

· армирование материала нитевидными кристаллами (усами), которые вследствие малого диаметра лишены дефектов и обладают высокой прочностью - это перспективное направление создания высокопрочных композитов. Именно открытие у нитевидных кристаллов прочности, близкой к теоретической, послужило толчком к активизации исследований в направлении получения волокнистых композиционных материалов.

· применение поверхностно-активных веществ (ПАВ) в качестве упрочнителей. Поверхностно-активные вещества (как правило, органические соединения) обладают высокой поверхностной активностью, т.е. способностью адсорбироваться на межфазных границах и сильно снижать поверхностное натяжение.

Молекулы ПАВ обычно дифильны, т.е. содержат одновременно гидрофильную (полярную) и гидрофобную (липофильную) атомные группы. В качестве гидрофильных могут выступать функциональные группы спиртов (- ОН), кислот (- СООН и др.) и их солей, аминов (-NH2) и другие группы. Липофильные группы обычно содержат углеродные или фторуглеродные радикалы.

Ко второй группе методов относится создание диффузионных покрытий на волокнах, не взаимодействующих или слабо взаимодействующих с компонентами композита. В качестве покрытий следует выбирать соединения с наиболее отрицательными значениями свободной энергии образования, обеспечивающими достаточно большую величину энергии активации процесса взаимодействия. При этом следует стремиться к тому, чтобы энтропия активации образования возможных веществ была минимальной. Однако при высоких температурах этот путь не дает нужного эффекта из-за легкости преодоления активационных барьеров.

Третья группа методов- направленное легирование компонентов, приводящее к выравниванию химических потенциалов матрицы и армирующего элемента. Тем самым достигается уменьшение движущей силы взаимного растворения компонентов и снижается скорость диффузионного взаимодействия.

Дата добавления: 2016-04-14; просмотров: 1884;