Совершенствование технологии обработки металлов давлением

Прогресс в получении металлов и сплавов, особенно в металлургии железа, стимулировал развитие процессов обработки металлов давлением - прокатки, волочения, прессования, ковки и чеканки.

На технику прокатки оказало огромное влияние распространение пудлингования. Лишь после изобретения пудлингования, когда вместо малопроизводительной техники ковки крицы пудлингового железа была введена обработка металлов в калиброванных валках, прокатка как металлургический процесс стала характерной для заводов черной металлургии.

Техника прокатки металлов, в том числе прокатка в калиброванных валках, прошла длительный и сложный путь развития. Ранние сведения о прокатных станках, состоящих из пары валков, приводимых в движение вручную, относятся к XV-XVI вв.

Эволюция прокатного стана с калиброванными валками неразрывно связана с появлением так называемых резательных станков, хорошо известных уже в XVII в. Резательные станки представляли пару валков, снабженных пазами с острыми кромками и применявшимися для получения пруткового железа из листа. В 1728 г. появляются работы Флюера (Франция), прокатывавшего прутки в валках с ручьями (калибрами). Для этого он отковывал заготовки овального профиля, пропускал их попеременно через валки с ромбическими и овальными ручьями и получал прутки диаметром 6,3 мм. Как считают, Флюер был первым, кто понял, что прокатные валки с ручьями овально-ромбической формы наиболее рациональны для обеспечения быстрого обжатия обрабатываемого металла и повышения производительности. Не случайно, что использование овально-ромбических валков легло в основу дальнейшего развития техники сортовой прокатки [39].

На протяжении всего XVIII в. техника прокатки металлов продолжала непрерывно совершенствоваться, в результате прокатные станы все более распространялись в железоделательном производстве. С помощью стальных прокатных валков, приводимых в действие гидравлическими двигателями, изготовляли не только полосовое и шинное железо, но также и железные листы.

Полосы и шины получали в России на прокатных станах, известных под названием плющильных машин. Такие станы, имевшие гладкие валки, были введены на Екатеринбургском заводе (Урал) в 1723 г. В. И. Генниным [40]. Более сложные валки с калиброванными ручьями применяли на уральских заводах еще до 1756 г. [7, с. 113]. К 80-м годам XVIII в. относится начало развития листопрокатного производства в железоделательной промышленности России. До этого времени кровельное железо ковали под молотами. По сути, листопрокатный стан - это та же «плющильная машина», однако у него более тщательно обработаны валки и конструктивно оформлено их строго параллельное положение. Первый листопрокатный стан был установлен в 1782 г. на Чермозском заводе, почти одновременно с появлением станов такого типа в Англии. К концу века такими же листопрокатными станами были оборудованы Сылвенский, Невьянский, Верх-Нейвинский заводы (все на Урале) и Александровский казенный завод. В результате на предприятиях уменьшилось число «дощатых» и «колотушечных» цехов, где кованое железо в горячем состоянии под молотами расплющивалось в листы. Прокатка обеспечивала высокую производительность и качество листов [8, с. 29].

Прокатка как самостоятельный процесс металлургического производства утвердилась к концу XVIII - началу XIX в., что было неразрывно связано с общим развитием машиностроения и использованием для привода прокатных станов паровых двигателей. На протяжении XIX в. появились разнообразные прокатные станы, которые можно подразделить на три основные группы: обжимные, листовые и сортовые. В 30 - 40-е годы XIX в. в промышленно развитых странах начинается прокатка рельсов. В 50-х, годах в Германии появились первые прокатные станы, предназначенные для прокатки крупных балок, бандажных полос для колес железнодорожного транспорт.

В период 40-70-х годов XIX в. были разработаны и получили промышленное использование многие типы современных прокатных станов. В 1856 г. в Швеции О. Е. Карлсунд построил и пустил в г. Мотола первый триопрокатный стаи, позволивший непрерывно пропускать обрабатываемую заготовку в валки без их реверсирования. Правда, идею создания такого стана высказывал ранее известный шведский инженер X. Полем. В Англии триопрокатный стан ввел в 1862 г. на заводе в Бирмингаме бельгийский инженер Б. Лаут. В 1857 г. Дж. Фритц (США) построил мощный трехвалковый стан для прокатки рельсов [28, с. 63, 01; 41, с. 872]. В 1859 г. мастер В. С. Пятов (Россия) построил первый прокатный стан для изготовления корабельной брони [42].

Большим достижением в области прокатки явилось создание и практическое использование в 60-х годах XIX в. непрерывных прокатных станов. Идея непрерывного прокатного стана для производства железных полос впервые была высказана в 1775 г. в России нижнетагильским мастером Е. Г. Кузнецовым. Однако из-за отсутствия в то время достаточно мощных двигателей и необходимых конструкционных материалов осуществить на практике свою идею изобретателю не удалось [43, 44].

Не смог добиться положительных результатов и В. Хезлидайн, получивший в 1798 г. в Англии патент на прокатный стан непрерывного действия [28, с. 63; 45].

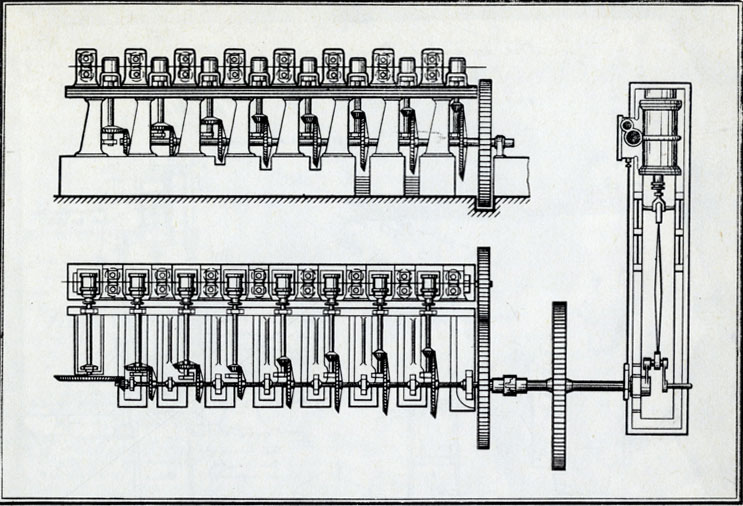

Лишь в 60-х годах XIX в. это удалось реализовать английскому механику из Манчестера Дж. Бедсону и Ч. Уайлю. В 1862 г. Дж. Бедсон построил непрерывный проволочно-прокатный стан, отличающийся большой производительностью благодаря автоматической подаче металла от одной пары валков к другой и большой скорости их вращения. Непрерывный стан Бедсона имел 16 пар попеременно расположенных один за другим горизонтальных и вертикальных валков [28, с. 63; 46].

Непрерывный прокатный стан Дж. Бедсона (1862 г.)

Наряду с техникой прокатки весьма интенсивно развивался процесс волочения металлов. До 70-х годов XIX в. проволоку получали на машинах однократного действия, отличающихся низкой скоростью и производительностью. В 1871 г. был запатентован первый непрерывный проволочно-волочильный стан, изобретателями которого были братья Дж. и И. Вуудз (Англия). Непрерывные станы резко повысили скорости волочения, производительность увеличилась в 10 раз [47]. Одну из волочильных машин многократного действия с 14 волоками и полученную на этой машине медную проволоку (диаметром от 0,23 до 0,04 мм) демонстрировали на выставке в Глазго в 1888 г. [28, с. 622].

В первой половине XIX в. начала усиленно развиваться техника волочения труб и крупногабаритных профилей, для чего были сконструированы и получили практическое применение волочильные гидравлические прессы и цепные волочильные станы. Потребность в трубах и полосовых тянутых изделиях стимулировалась быстрым развитием машиностроения и транспорта [47].

Крупные изменения претерпела техника ковки. С развитием прокатных станов, как было показано выше, использование ковки несколько сократилось. Однако процесс ковки продолжал совершенствоваться, находя новые области применения в различных отраслях металлургической и особенно машиностроительной промышленности. На более высокий уровень поднялась практика конструирования кузнечного оборудования, возросли его мощности. Маломощные и тихоходные вододействующие молоты (хвостовой, лобовой и среднебойный) в условиях быстро прогрессировавшего пудлингового производства железа и связанного с ним увеличения веса и размеров поковок для крупногабаритных деталей и частей машин уже не соответствовали возросшим требованиям промышленности. На смену вододействующим пришли паровые молоты, обладающие большой мощностью и производительностью.

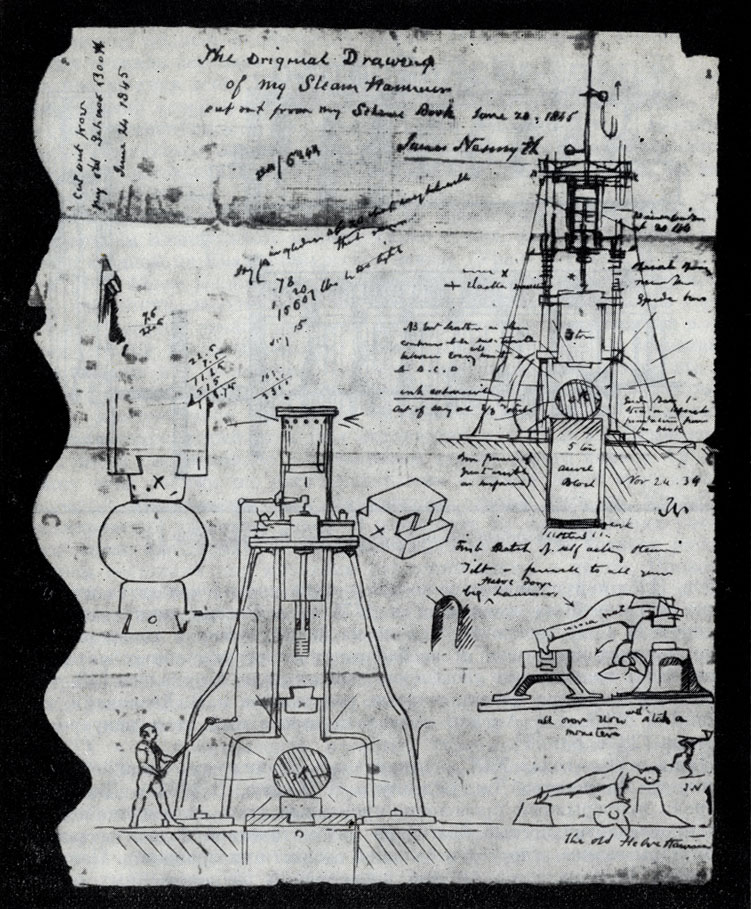

В 1784 г. Дж. Уатт, сразу же после получения патента на свой универсальный паровой двигатель, запатентовал и молот с приводом от балансира паровой машины [48, с. 297]. Однако коренной переворот в технике ковки наступил лишь с 1839 г., когда английский изобретатель Дж. Несмит предложил паровой молот, в котором подвижные части с ра-оочим бойком поднимались между двумя направляющими, а для перемещения рабочего органа был использован поршневой цилиндр паровой машины. Молот Несмита выгодно отличался от применявшихся до того рычажных молотов большой высотой подъема бойка и высокой мощностью, позволяющими обрабатывать крупные поковки металла.

В 1842 г. Дж. Несмит получил патент на изобретение, в котором была воплощена идея молота простого действия. В нем сила удара определялась массой падающих частей (поршня, штока и бабы с бойком) и высотой их падения. Вскоре в конструкцию парового молота были внесены существенные усовершенствования: автоматическое парораспределение с помощью специального золотника (1843 г.) и подача пара в верхнюю часть цилиндра. Последнее нововведение положило начало паровым молотам двойного действия: пар не только поднимал рабочий орган молота, но и увеличивал скорость его падения благодаря действию парового давления на поршень в верхней части цилиндра, повышая тем самым силу удара.

Паровой молот Дж. Несмита. Рисунок автора (патент 1839 г.)

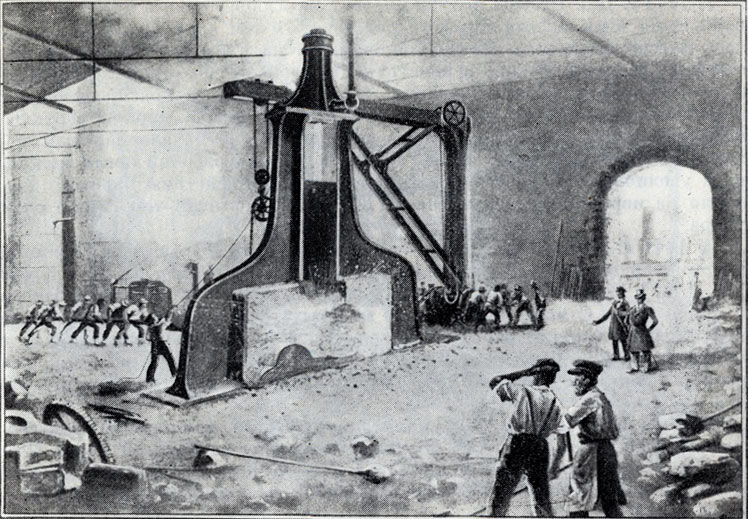

В 1841 г. паровой молот системы Несмита был построен во Франции и применен на заводах акционерного общества «Шнейдер и К°» в Крёзо [48, с. 30]. В 1842 г. Дж. Несмит создал паровой молот на своем заводе в Манчестере. С этих пор паровые молоты стали быстро внедряться на предприятиях многих стран мира, причем в промышленности наряду с молотами двойного действия применяли и молоты простого действия, как правило, большой мощности для отковки особо крупных поковок и деталей машин.

Паровой молот Дж. Несмита в действии

Рассматривая становление капиталистического машинного производства, К. Маркс в «Капитале» обращает внимание на паровой молот Несмита как на один из ярких примеров технического прогресса в области машиностроения, вызванного промышленной революцией конца XVIII - начала XIX в.

К. Маркс отмечал: «...один из таких паровых молотов, которые являются изобретением Несмита, весит более 6 тонн и падает перпендикулярно с высоты 7 футов на наковальню весом в 36 тонн. Он легко превращает в порошок гранитную глыбу и не менее способен к тому, чтобы вбить гвоздь в мягкое дерево рядом легких ударов» (Маркс К., Энгельс Ф. Соч., т. 23, с. 397).

В 70-х годах XIX в. в промышленности использовали паровые молоты с весом падающих частей от 50-100 т и более. Так, на заводе Крупна в Эссене (Германия) был изготовлен 75-тонный паровой молот [49]. В 1873 г. на Всемирной выставке в Вене экспонировалась модель установленного на Пермском пушечном заводе 50-тонного молота - самого мощного в то время в мире парового молота двойного действия. В Европе наиболее мощный тогда 35-тонный паровой молот двойного действия находился в Вульвичском арсенале (Англия).

Крупный вклад в теорию & практику конструирования кузнечного оборудования внес русский ученый И. А. Тиме. В 1867 г. по его проекту на Луганском заводе был построен один из первых в России молотов простого действия [48, с. 30; 50].

Мощный 120-тонный паровой молот был установлен в 1877 г. во Франции на заводе акционерного общества «Шнейдер и К°» в Крёзо [51, с. 19].

Однако развитие крупных паровых молотов выявило ряд их недостатков, заставивших инженеров и конструкторов работать над созданием кузнечных машин нового типа - гидравлических прессов. Недостатки паровых молотов проявились прежде всего в сильных ударах, сотрясающих почву в окрестностях цехов и заводов, что стало опасным для окружающих построек и сооружений. Кроме того, эти сотрясения могли разрушить сами молоты, эксплуатация которых была весьма сложна и дорога.

Прессы оказались свободными от указанных недостатков, в результате чего они быстро вытеснили паровые молоты, особенно большой мощности.

Начало развития гидравлических прессов связано с именем английского инженера-механика Дж. Брамы. В 1797 г. он выдвинул идею создания гидравлического пресса для прессования свинцовых труб путем продавливания металла через кольцевое отверстие матрицы. В 1820 г. Т. Бурр построил первый практически пригодный гидравлический пресс [28, с. 627-628].

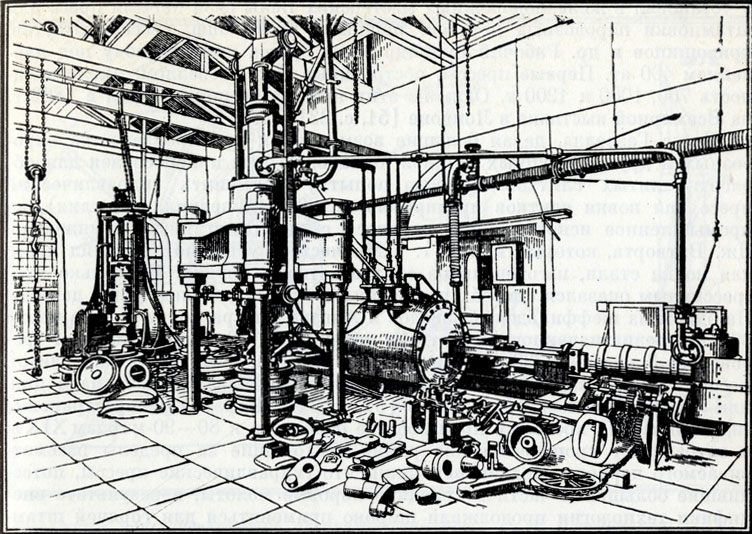

С созданием гидравлических прессов наметились два основных направления их использования: в технологии прессования (выдавливания) металла через отверстие матрицы и в ковочно-штамповочных производствах (ковка, объемная и листковая штамповка). К 60-м годам XIX в. относится применение первых гидравлических прессов для волочения крупногабаритных труб и профилей, для испытаний материалов и др.

Попытки применить гидравлические прессы в ковочно-штамповочных производствах относятся к началу 50-х годов XIX в. В 1851 г. на Лондонской всемирной выставке экспонировался 4-цилиндровый пресс, который давал давление 2500 т. Он предназначался для штамповки небольших предметов малой толщины. В 1859-1861 гг. Дж. Газвелл построил и установил в железнодорожных мастерских Вены свой первый пресс для штамповки паровозных деталей: поршней, крейцкопф, рессор, хомутов, кривошипов и др. Рабочий цилиндр этого пресса получал воду под давлением 400 ат. Первые прессы, построенные Дж, Газвеллом, имели мощность 700, 1000 и 1200 т. Один из этих прессов экспонировался в 1862 г. на Всемирной выставке в Лондоне [51, с. 22].

Пресс Газвелла, давая большие возможности для производства паровозных и других крупных деталей, однако, не был приспособлен для обработки литых слитков. Первую попытку применить гидравлический пресс для ковки слитков предпринял в 1861 г. Гледхилл (Англия), но промышленное использование началось с работ английского инженера Дж. Витворта, который в 1884 г. в Манчестере успешно применил пресс для ковки стали, изготовляя из слитков стволы орудий. Насколько прогрессивным оказался способ прессования, показывают следующие данные. На одном из шеффильдских заводов в Англии для расковки слитка весом 36,5 т, предназначенного для ствола орудия, под 50-тонным молотом требовалось 3 недели и 33 промежуточных нагрева, в то время как слиток весом в 37,5 т под 4000-тонным прессом обрабатывался всего за 4 дня, для чего требовалось 15 нагревов [51, с. 24]. Широкое распространение гидравлических прессов в производстве относится к 80-90-м годам XIX в. и затрагивает хронологические рамки, выходящие за пределы рассматриваемого периода. Подчеркнем лишь, что гидравлические прессы, потеснившие большие и частично средние паровые молоты, в результате специфики технологии продолжали широко применяться для горячей штамповки.

Гидравлический пресс Дж. Газвелла (вторая половина XIX в.)

Развитие паровой энергетики и машиностроения существенно повлияло на технику чеканки, широко распространенную в металлообрабатывающих производствах, монетных дворах, а также в ювелирно-художественных ремеслах. Техника чеканки, особенно на монетных дворах, так же как и применявшиеся в их производствах станки, всегда привлекали к себе внимание лучших мастеров-изобретателей, инженеров и ученых. Это объясняется, во-первых, спецификой монетного производства, в котором большой удельный вес в качестве исходных материалов составляли благородные металлы (золото и серебро), выполнявшие функции валютных металлов, и, во-вторых, сложностью самого технологического процесса, предъявлявшего высокие требования к получению необходимых металлов и сплавов, их механической обработке, особенно к чеканке [52; 53]. Чеканка - один из главных и завершающих процессов монетного производства, отличающийся большой трудоемкостью и высокими требованиями к точности работы чеканных прессов и стойкости инструмента (штемпелей).

Вот почему изобретательская мысль мастеров и инженеров непрерывно работала над усовершенствованием чеканной техники Не случайно ранние образцы винтовых чеканных прессов, применявшихся на монетных дворах в XVII - начале XVIII в., обычно изготовляли цельнометаллическими - из чугуна или бронзы, в то время как при конструировании большинства других станков широко использовали дерево и лишь отдельные ведущие их элементы были металлическими [54].

Первые чеканные прессы приводились в движение вручную. Верхний штемпель нажимал на монетный кружок с помощью винта, соединенного с «воротягой», на концы которой для усиления действия надевали массивные «груши». Монетные кружки подкладывали под штемпели и снимали вручную.

В 1786 г. в технике чеканки произошли серьезные изменения, вызванные изобретением усовершенствованного монетопечатающего пресса системы П. Дро. Пресс был снабжен автоматическим приспособлением для подачи кружков и сбрасывания готовых монет [55, с. 11], для чего служил специальный механизм, использующий силу отдачи винта при ударе. Кроме того, в станке было предусмотрено разъемное кольцо, которое с печатанием рельефа автоматически обжимало монетный кружок, нанося насечку или отпечатывая буквы на кромке монеты. Важной заслугой Дро является перевод технологии чеканки с ручного на механический привод. Для этого изобретатель использовал принцип откачивающего насоса Ньюкомена, решив проблему пневматической передачи с помощью «воздушного снаряда» - насоса простого действия, приводящего в движение несколько поршней, соединенных с соответствующими рабочими органами прессов.

Механические чеканные прессы системы П. Дро с пароатмосферной машиной Ньюкомена распространились на монетных дворах многих стран. В 1808 г. Д. Уатт и М. Болтон применили на Лондонском Монетном дворе для привода чеканных прессов универсальную паровую машину [56].

Однако принципиально по-новому к технике чеканки подошел русский изобретатель И. А. Неведомский, создавший в 1810-1811 гг. на Петербургском Монетном дворе первый в мире рычажный монетопечатающий автоматический станок, общая конструкция и принцип действия которого легли в основу современных чеканных машин. В коллекциях Отдела нумизматики Эрмитажа (Ленинград) хранятся два медных жетона, отчеканенных на изобретенном И. А. Неведомским рычажном прессе, усовершенствованном им в 1812-1813 гг. Оба жетона посвящены изобретению И. А. Неведомского и имеют отчеканенные надписи; на первом выбито: «Росс, изобретение. Спб. И. Н.», на втором - «Русское изобретение. И. Н.» [55, с. 5]. Однако изобретение, которое И. А. Неведомский подробно описал в своей книге [57], не оценили по достоинству в России. Вместе с тем оно было встречено с большим интересом как крупное техническое новшество за границей. Производство станков системы И. А. Неведомского организовала немецкая фирма Д. Ульгорна, а сами станки под названием «ульгорповских», вскоре получили всеобщее распространение. Первая машина была установлена в Дюссельдорфе уже в 1818 г., в 1820 г. их применили на Берлинском Монетном дворе; в 1870 г. построенные заводом Ульгорна машины работали на 38 монетных дворах мира, в том числе и в Петербурге (с 1840 г.) [55, с. 24; 58].

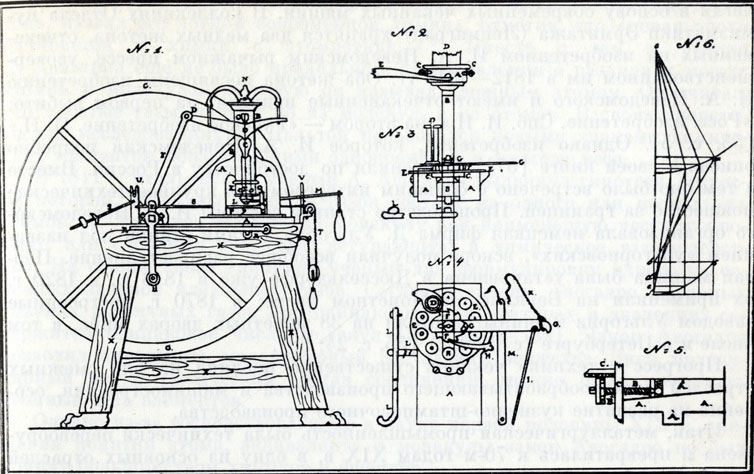

Рычажный монетопечатающий автоматический пресс И. А. Неведомского (1811 г.) и его основные узлы. Чертеж из книги И. А. Неведомского

Прогресс в технике чеканки существенно повлиял на ряд смежных отраслей металлообрабатывающего производства и машиностроения, особенно на развитие кузнечно-штамповочного производства.

Итак, металлургическая промышленность была технически перевооружена и превратилась к 70-м годам XIX в. в одну пз основных отраслей крупной капиталистической индустрии. Мировая выплавка чугуна увеличилась с 278 тыс. т в 1790 г. до 12 млн. т в 1870 г.

Дата добавления: 2016-04-11; просмотров: 1471;