Засоби захисту від шкідливих речовин. 2. Промислове газоочисне обладнання.

1. Засоби захисту від шкідливих речовин.Для запобігання професійним отруєнням і захворюванням вже під час проектування підприємств необхідно створити здорові умови праці. Захист від дії шкідливих речовин містить комплекс технічних, санітарно-гігієнічних і лікувально-професійних заходів.

Загалом всі заходи з боротьби з забрудненням виробничих приміщень полягають у такому:

— організація технологічного процесу згідно з вимогами санітарних правил і норм охорони праці на відповідних виробництвах;

— удосконалення технологічного процесу і обладнання;

— заміна токсичних речовин на нетоксичні та шкідливих на нешкідливі;

— автоматизація, механізація, дистанційне управління;

— герметизація і теплоізоляція обладнання;

— організація місцевої і загальної вентиляції, кондиціювання;

— винесення робочих місць оператора до окремих приміщень;

— плановий контроль повітря робочої зони щодо вмісту шкідливих речовин, пилу та щодо метеоумов;

— механізоване переміщення сипких і пилових токсичних матеріалів у закритій тарі;

— санітарно-технічна пропаганда й інструктаж;

— додержання встановленого режиму роботи і відпочинку,

— застосування лікувально-профілактичних заходів (медогляди, лікування, відпочинок тощо);

— застосування індивідуальних засобів захисту (респіраторів, протигазів, окулярів, спецодягу).

Робота промислових підприємств не має негативно впливати на стан навколишнього середовища та має відповідати вимогам ГОСТ 17.00.02—76 "Система стандартов в области охраны природы и улучшения использования природных ресурсов. Основные положення".

Засоби щодо охорони атмосферного повітря поділяються на активні і пасивні. До активних заходів належать технологічні удосконалення обладнання, поліпшення складу палива і мастил, очистка викидів, до пасивних — спорудження висотних труб для викиду, утворення санітарно-захисних зон, архітектурно-планувальні заходи. Початковим етапом розробки захисних заходів є оцінка стану повітряного середовища даної місцевості: клімат, роза вітрів, кількість опадів, радіація, біологічна продуктивність рослин, промисловий потенціал, загазованість і запиленість.

За видами викидів підприємства поділяють на 4 групи:

І — умовно чисті; ІІ — виробництва з неприємним запахом;

ІІІ — виробництва зі значним викидом нетоксичних та інертних газів;

IV — виробництва зі значним викидом токсичних, канцерогенних і отруйних речовин.

Забруднене повітря характеризується разовими, середньодобовими, середньомісячними і середньорічними значеннями викидів, а залежно від типу і кількості їх всі підприємства поділяються на п'ять класів, для кожного з яких встановлено розмір санітарно-захисної зони (від 50 до 1000 м ) і вона, як правило, має бути озеленена.

Для вловлення шкідливих речовин з атмосферного повітря використовують такі заходи: конденсація (стиснення і глибоке охолодження пароповітряної суміші), абсорбція (фізичне або хімічне поглинання парів і газів з повітря), адсорбція (поглинання шкідливих речовин активованим вугіллям, силікагелем, алюмогелем тощо), каталітичне допалення (перетворює шкідливі речовини у двоокис вуглецю і воду), очищення у цілому ряді пиловловлювачів (циклонах, фільтрах, мокрих апаратах, електричних, акустичних і магнітних вловлювачах).

Повітря очищається від забруднень як при подачі зовнішнього повітря у приміщення, так і при видаленні його з нього. Певною мірою організм може протистояти дії шкідливих речовин, і на цій особливості організму основане нормування граничнодопустимих концентрацій (ГДК).

Склад повітря в робочій зоні необхідно систематично контролювати на вміст у ньому парів, газів і пилу. Періодичність контролю і місця відбору проб встановлюють з врахуванням місцевих умов, класу небезпеки шкідливих речовин, їх кількості, ступеня небезпеки ураження працюючих.

Підвищення рівня безпеки досягається проведенням комплексу інженерно-технічних та організаційних заходів. Чим кращий стан на виробничому підприємстві будівель та споруд, обладнання, інструментів та пристосувань, чим досконаліша технологія та організація виробництва, тим менша, за всіх інших обставин, імовірність формування несприятливих умов праці і тим менше потрібно спеціальних захисних заходів.

Для розробки оптимальних заходів для нормалізації повітряного середовища на виробництві періодично контролюють його стан. Крім цього, вимірюють концентрації шкідливих газів і пари в повітрі робочої зони за зміни технології, встановлення нових машин або обладнання, реконструкції окремих цехів і дільниць, а також перед початком роботи в колодязях, зріджувальних збірниках та інших закритих ємностях.

Концентрацію газу в повітрі робочої зони визначають спеціальними приладами, для чого відбирають проби повітря на висоті розміщення органів дихання працівників (1,5 м від підлоги). За результатами аналізу проби повітря роблять висновок про стан повітряного середовища, про ефективність роботи систем вентиляції та аспірації. За перевищення ГДК виконують заходи для нормалізації умов праці: змінюють технологічний процес; його механізують або автоматизують; герметизують джерела забруднення; встановлюють фільтри-поглиначі; збільшують повітрообмін тощо. Якщо ці заходи не дають позитивних результатів, то працівникам видають ЗІЗ.

Перед початком санітарно-хімічних досліджень ретельно вивчають виробничий процес і встановлюють, які шкідливі речовини і в який час надходять в повітря робочої зони. Вивчають фізіко-хімічні властивості цих речовин і складають схематичний план ділянки робіт або цеху, на якому вказують точки відбору проб повітря і час їх проведення.

Тривалий (аспіраційний) метод відбору пробполягає у протягуванні аналізованого повітря через тверді або рідкі середовища для затримки в них речовин, які визначають методом механічного розділення або розчинення. Недоліком методу є його тривалість і усереднені результати аналізу.

Стан повітряного середовища досліджують методами: індикаційним, колориметричним, нефелометричним, фотометричним, люмінесцентним, полярографічним, хроматографічним тощо.

Індикаційний метод є найпростішим і дає змогу швидко визначити наявність в повітрі шкідливих домішок (використання індикаторних папірців). Метод використовують за необхідності отримання термінових результатів, коли небажаним є вміст навіть невеликої концентрації токсичних речовин. Кількісна оцінка вмісту речовини є дуже наближеною.

Колориметричний і нефелометричний методи є найпоширенішіми. Перший полягає на утворенні зафарбованих розчинів, другий – на осадженні в результаті хімічної взаємодії певних реагентів з аналізованою речовиною. Фотоколориметр ФЭК-М (ФЭК-Н-56 тощо) працює на принципі ослаблення світлового потоку, що проходить через зафарбований розчин, падає на фотоелемент, струм реєструється гальванометром. Покази приладу залежать від інтенсивності зафарбовування досліджуваного розчину, яка зумовлюється концентрацією шуканої речовини.

Концентрацію газів (аміаку, бензолу, ксилолу, оксидів азоту і вуглецю, сірководню, хлору тощо)можна визначати експрес-методом за допомогою газоаналізатора типу УГ-2 або газо розподілювача ГХ-4. Метод полягає на кольоровій реакції між індикаторним порошком, засипаним у скляну трубку, через яку протягують аналізоване повітря, з досліджуваною речовиною.

Концентрацію газів (аміаку, бензолу, ксилолу, оксидів азоту і вуглецю, сірководню, хлору тощо)можна визначати експрес-методом за допомогою газоаналізатора типу УГ-2 або газо розподілювача ГХ-4. Метод полягає на кольоровій реакції між індикаторним порошком, засипаним у скляну трубку, через яку протягують аналізоване повітря, з досліджуваною речовиною.

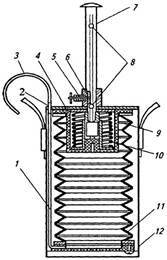

Рис. 1. Універсальний переносний газоаналізатор УГ-2: 1, 3 - трубки гумові; 2 - штуцер; 4 - плита; 5 - стопор; 6 - втулка; 7 - шток; 8 - заглиблення рівчака; 9 - кільце розпірне; 10 - пружина; 11 - сильфон; 12 – корпус

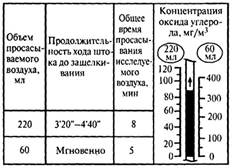

Для різних речовин підбирають різні реагенти, однак принцип роботи залишається незмінним: висота зафарбованого реагенту в трубочці відповідає концентрації шкідливої речовини в повітрі. Перевага цього методу у швидкості отриманого результату без участі спеціально навченого персоналу. Похибка результатів не перевищує 10%. На гранях під головкою штоку позначені об’єми просмоктуваного під час аналізу повітря. Час дослідження вимірюють секундоміром. Контрольний час просмоктування також вказаний на шкалах. Для точнішого визначення фактичної концентрації шкідливого газу або пари в повітрі робочої зони виконують не менше трьох досліджень, починаючи з вимірювань менших об’ємів, вказаних на шкалах.

Для різних речовин підбирають різні реагенти, однак принцип роботи залишається незмінним: висота зафарбованого реагенту в трубочці відповідає концентрації шкідливої речовини в повітрі. Перевага цього методу у швидкості отриманого результату без участі спеціально навченого персоналу. Похибка результатів не перевищує 10%. На гранях під головкою штоку позначені об’єми просмоктуваного під час аналізу повітря. Час дослідження вимірюють секундоміром. Контрольний час просмоктування також вказаний на шкалах. Для точнішого визначення фактичної концентрації шкідливого газу або пари в повітрі робочої зони виконують не менше трьох досліджень, починаючи з вимірювань менших об’ємів, вказаних на шкалах.

Рис. 2. Шкала для визначення концентрації окису вуглецю

Якщо індикаторний порошок не зафарбувався або довжина зафарбованої частини незначна, то досліджують більший об’єм повітря. Однак інші речовини можуть викривляти результати аналізу (окис вуглецю викривляє покази стосовно концентрації в повітрі пари бензину, бром і фтор – вмісту хлору).

Існують і автоматичні газоаналізатори безперервної дії з різною чутливістю. Прилади з високою чутливістю визначають повітряні забруднення на рівні ГДК, а за пожежо- вибухонебезпечних концентрацій – дають світловий або звуковий сигнал.

Керівник (власник) підприємства повинен періодично організовувати за узгодженням з санітарно-епідеміологічними станціями проведення вимірювань параметрів шуму, вібрації, освітлення, загазованості, запиленості у виробничих приміщеннях. Результати вимірів повинні заноситись до санітарно-технічних паспортів цехів та підприємства, карти робочих місць.

Захист від дії шкідливих речовин містить комплекс технічних, санітарно-гігієнічних і лікувально-професійних та інших заходів. Найбільш ефективним шляхом вирішення цієї проблеми є технологічні заходи. Так, практично не утворюється пил під час гідровидобутку вугілля, в той час як аспірацій традиційна технологія руйнування вугільних пластів і наступні навантажувально-розвантажувальні роботи супроводжуються дуже високою запиленістю повітря.

Не супроводжуються пилоутворенням застосування на підприємствах машинобудівельної, гірничо переробної, хімічної та інших галузей промисловості пневмотранспорту на відміну від відкритого переміщення матеріалів (стрічкові транспортери).

Комплексна автоматизація і механізація технологічних операцій сприяє зниженню пилоутворення: досягається зменшення або повне уникнення контакту працюючих з пилом.

У боротьбі з пилом у виробничих приміщеннях істотне значення мають архітектурно-планувальні рішення будівель і споруд. При проектуванні коробки будівлі ливарного цеху - враховувати можливість ізоляції процесів з великим пилоутворенням. Зокрема треба передбачити розміщення в ізольованих приміщеннях обрубно-очисних і землеприготувальних відділень, вибивних ділянок, очисних барабанів, дрібно струминних камер. Устаткування, що викликає пилоутворення, слід розміщувати поблизу зовнішніх стін для максимального зменшення довжини мережі повітропроводів і децентралізації пилоочисних пристроїв.

Серед санітарно-технічних засобів боротьби з виробничим пилом найбільш важливим є загально обмінна і місцева вентиляції, які запобігають поширенню пилових часток в усьому об’ємі виробничого приміщення і надходженню їх у зону дихання працюючих. Високого проти пилового ефекту досягають укриттям устаткування (дробарки гірничої маси, млини тощо) і місць інтенсивного пилоутворення (перепади гірничої маси) з аспірацією повітря з-під укриттів.

Широкого застосування одержали заходи, пов’язані з використанням для пило гасіння води (гідрознепилювання): зволоження гірничої маси перед її навантаженням, транспортуванням, дробленням, зволоженням підошви, стінок і покрівлі підземних гірничих виробок, різальних вузлів вугільних комбайнів, стругів, буріння гірничих порід з промиванням; здійснення зовнішньої і внутрішньої гідрозабійки при веденні вибухових робіт.

При підземному і відкритому видобутку корисних копалин для підвищення ефективності гідрознепилювання застосовують пило змочувальні добавки – різні поверхнево-активні речовини (ДБ, ОП-7, ОП-10, милонафт тощо). Додавання їх у невеликій кількості (0,1-025%) до води, призначеної для гідрознепилювання, збільшує змочуваність пилових часток за рахунок зниження поверхневого натягу води.

Дослідженнями щодо ефективності комплексу проти пилових заходів при підземному видобутку залізної руди встановлено, що регулярне і правильне застосування санітарно-технічних і організаційних проти пилових заходів дозволяє знизити вміст пилових часток при виконанні основних виробничих операцій до гранично-допустимих концентрацій (табл.) Максимальні рівні запиленості, наведені у таблиці мають місце під час очистки шпурів від шламу і при забурюванні, тобто у початковій стадії буріння. Тривалість цих процесів не повинна перевищувати 10 хв. за зміну.

Для видалення з виробничих приміщень осілих пилових частинок, які є джерелом вторинного пилоутворення, рекомендується пневматичне і вологе прибирання. Для проведення санітарного запобіжного нагляду слід вимагати від проектуючи організацій внесення у проектун документацію будівельної частини заходів, які дозволяли б виконувати гідрозмив стін, стелі, підлоги (вологостійке покриття будівельних конструкцій, волого захисне електроустаткування і проводки, планування похилої підлоги з пристроями для стоку води тощо).

У випадках, коли зниження рівня запиленості повітря до ГДК технічно недосяжне, важливого значення надають ЗІЗ органів дихання (респіратори, маски) тощо.

Важливе значення у системі оздоровчих заходів, спрямованих на профілактику пилових захворювань, займає медичний контроль за станом здоров’я працюючих. Особи, які мають медичні протипоказання (туберкульоз легенів у будь-якій формі, поза легеневий туберкульоз, захворювання верхніх дихальних шляхів і бронхів, пневмосклероз, емфізема легенів, захворювання діафрагми, органічні захворювання ССС тощо), до роботи не допускаються.

Періодичні медичні огляди дозволяють виявляти початкові зміни в організмі працюючих, встановлювати значення у їх виникненні несприятливих факторів виробничого середовища, розробляти заходи щодо комплексного рішення питань профілактики і лікування професійної і загальної захворюваності.

Терміни проведення періодичних медичних оглядів визначають, виходячи з особливостей виробничого процесу, пилового та інших супутніх факторів виробничого середовища (хімічний склад пилових часток, токсичність газів, фізичне навантаження, нагрівний мікроклімат тощо). Слід підкреслити, що в організації оглядів, вивченні їх результатів і розробці лікувально-профілактичних заходів лікарі з гігієни праці повинні брати активну участь.

У комплексі заходів щодо запобігання пилових захворювань важливе місце займають заходи щодо підвищення стійкості організму до ушкоджуючої дії виробничих аерозолів. Вітчизняними дослідниками показана ефективність застосування УФ-опромінення робітників професій, пов’язаний з дією пилу, стимулюючого виведення пилових часток з легенів і затримуючого розвиток пневмосклерозу. З цією метою застосовують лужні інгаляції. Також суттєве значення має раціональне харчування працюючих.

2. Промислове газоочисне обладнання. Способи очистки повітря: осадження під дією сил тяжіння; осадження під дією інерційних, (відцентрових) сил; фільтрування; мокра очистка; осадження під дією електростатичних сил (електрична очистка). Для досягнення необхідного ступеня очистки газів використовують двоступеневі й багатоступеневі установки, які складаються з обладнання одного або різних типів.

Пилоосаджувальні камери. Камера 1 являє собою споруду звичайно прямокутної форми (рис. 1), всередині якої розміщені горизонтальні перегородки (полички) 2. Частинки пилу осаджуються на перегородках під час руху газу по каналах, утворених перегородками. Відстань між поличками незначна і становить 0,1 – 0, 4 м, тобто цим самим забезпечується невеликий шлях осадження частинок. Крім цього, наявність перегородок дозволяє збільшити ефективну поверхню осадження. Усе це сприяє зменшенню часу осадження та збільшенню ступеня очистки газу і продуктивності камери. Швидкість потоку газу в камері повинна бути такою, щоб частинки за час перебування газу в апараті встигли осісти - 1 – 1,5 м/с.

Рис. 1. Пилоосаджувальна камера:1 – камера; 2 – полички (перегородки); 3 – відбивна перегородка; 4 –дверцята для вивантаження пилу

Рис. 1. Пилоосаджувальна камера:1 – камера; 2 – полички (перегородки); 3 – відбивна перегородка; 4 –дверцята для вивантаження пилу

Після проходження по каналах між перегородками газ огинає вертикальну відбивну перегородку 3 і виводиться з камери. Пил з перегородок видаляється вручну спеціальними скребачками через дверцята 4. Для неперервності очистки газу камера складається з двох секцій - коли в одній секції здійснюється очистка газу, з другої видаляють осаджений пил. Пилоосаджувальні камери прості у виготовленні, мають невеликий гідравлічний опір (50-100 Па), однак вони громіздкі, ефективність очистки в них низька (40-50%), особливо під час вловлювання дрібнодисперсного пилу (<20 мкм), тому використовують як І ступінь очистки.

Очистка газів під дією інерційних і відцентрових сил. Інерційні та жалюзійні пиловловлювачі. Принцип дії заснований на використанні інерційних сил. Якщо в апараті в напрямку руху газу встановити перешкоду, то газовий потік огинає її, а тверді частинки за інерцією зберігають початковий напрямок руху. Натикаючись на перешкоду, частинки втрачають швидкість і випадають з потоку. Для ефективного вловлювання пилу швидкість газу перед перешкодою (перегородкою) повинна бути не меншою ніж 5 – 15 м/с.

Очистка газів під дією інерційних і відцентрових сил. Інерційні та жалюзійні пиловловлювачі. Принцип дії заснований на використанні інерційних сил. Якщо в апараті в напрямку руху газу встановити перешкоду, то газовий потік огинає її, а тверді частинки за інерцією зберігають початковий напрямок руху. Натикаючись на перешкоду, частинки втрачають швидкість і випадають з потоку. Для ефективного вловлювання пилу швидкість газу перед перешкодою (перегородкою) повинна бути не меншою ніж 5 – 15 м/с.

Рис. 2. Інерційні пиловловлювачі: а –з вертикальною перегородкою; б – з центральною трубою; в – з бічним патрубком; г – з горизонтальними елементами

Конструкції інерційних пиловловлювачів показані на рис. 2. Інерційні апарати здатні вловлювати частинки за розмірами більшими ніж 25 – 30 мкм, ступінь очистки 60-70%. Інерційні апарати використовують, головним чином, для попередньої грубої очистки газів у хімічній промисловості і кольоровій металургії, очистки пічних газів у сірчанокислотному виробництві (як елементи газоходів) тощо.

Мокра очистка газів -для тонкої очистки газів від пилу. Принцип дії: газ контактує з водою, яку розбризкують у вигляді дрібних частинок або окремих струменів. Зважені в газі частинки змочуються рідиною і стають більш важкими, або повністю поглинаються рідиною і виносяться нею з апарата. Порівняно з апаратами інших типів мають деякі переваги й недоліки.

Переваги: невелика вартість та висока ефективність вловлювання зважених частинок; можливість очистки газів, які містять частинки розмірами 0,1 мкм і менше; можливість очистки газів за високої температури та вологості, а також у разі небезпеки займання та вибуху очищених газів та вловленого пилу; можливість поряд з пилом одночасно вловлювати пароподібні та газоподібні компоненти.

Недоліки: у процесі вловлювання пилу утворюється шлам, внаслідок чого виникає необхідність обробки стічних вод, що приводить до зростання вартості процесу; винесення краплинок рідини та осадження їх разом із пилом на стінках газоходів і в димососах; у випадку очистки агресивних газів необхідно захищати апаратуру та комунікації антикорозійними матеріалами.

Очистка газів фільтруванням -гази, що містять зважені тверді частинки, проходять через пористі перегородки, які пропускають газ і затримують на своїй поверхні тверді частинки. Фільтри для газів використовують для очистки промислових газів з концентрацією твердої фази до 60 і більше г/м3 в системах проточної вентиляції та кондиціювання повітря.

Фільтри поділяються на такі типи:

- тканинні матеріали з природних, синтетичних або мінеральних волокон; волокнисті матеріали - повсть, клейові та голкопробивні матеріали, папір, картон, волокнисті мати; комірчасті листи – губчаста гума, пінополіуретан, мембранні фільтри;

- шари волокон, стружка, в’язані сітки;

- зернисті матеріали – пориста кераміка або пластмаса, спечені або спресовані порошки металів, пористе скло, вуглеграфітові матеріали; сформовані шари зі скляних і металічних волокон; металеві сітки і перфоровані листи;

- із зернистими шарами з коксу, гравію, кварцевого піску тощо.

Вибір пористої перегородки зумовлений багатьма чинниками, з яких основними є: хімічні властивості газу, його температура, гідравлічний опір фільтрувальної перегородки та розміри зважених у газі частинок.

Електрична очистка газів –полягає увикористанні явища іонізації газових молекул електричним розрядом в електричному полі.

Частина молекул внаслідок дії світла, температури, випромінювання радіоактивних речовин, іонізується. Якщо такий газ, що містить деяку кількість носіїв зарядів, помістити між електродами, приєднаними до джерела струму високої напруги, то іони та електрони під дією електричного поля почнуть рухатися по силових лініях поля. Якщо напруженість поля достатньо велика, то носій заряду під час стикання на своєму шляху з нейтральною газовою молекулою здатний вибити з неї один або декілька зовнішніх електронів, перетворюючи нейтральну молекулу в позитивний іон та електрон.

В результаті газ повністю іонізується і іони та електрони заповнюють весь простір між електродами - створюються умови для виникнення електричного розряду. Напруженість ел. поля тим більша, чим менша відстань до дротяного електрода. За деякої різниці потенціалів напруженість електричного поля біля центрального електрода досягає критичної величини і відбувається іонізація газу. Однак електричний розряд не поширюється до другого електрода. Із зростанням відстані від центрального електрода напруженість поля спадає, і швидкість руху електронів стає недостатньою для підтримання лавиноподібного процесу утворення нових іонів.

Електричний розряд такого незавершеного характеру носить назву коронного розряду, проявами якого є слабке блакитно-фіолетове свічення біля дроту, негучне потріскування і запах окислів азоту та озону. Коронний розряд, залежно від знаку заряду може бути позитивним або негативним. В електрофільтрах використовується тільки негативна корона, яка має деякі переваги під час електричної очистки газів. Електрод, біля якого виникає коронний розряд, називається коронуючим, а другий – осаджувальним.

Під час виникнення корони у газовому проміжку між електродами відбуваються такі явища. В зоні корони, тобто біля центрального електрода внаслідок ударної іонізації виникають іони обох знаків і вільні електрони. Під дією електричного поля позитивні іони притягуються до коронуючого електрода (у випадку негативної корони) і на ньому нейтралізуються; вільні електрони утворюють з газовими молекулами негативні іони, які рухаються в напрямку до позитивного електрода і нейтралізуються на ньому. В цей час, через простір між електродами проходить струм, який називається струмом корони.

Із збільшенням напруги, яка подається на електроди, струм корони зростає, відповідно збільшується напруженість поля в просторі між електродами, яка не повинна перевищувати величини, за якої здійснюється іскровий або дуговий розряд у всьому просторі між електродами („пробій”).

Коли іони та вільні електрони рухаються до відповідних електродів, вони частинкам пилу та краплинкам пилу свій заряд, і останні осаджуються на поверхні електродів і віддають йому свій заряд. Переважна маса зважених у газі частинок пилу або туману здобуває негативний заряд внаслідок того, що більш рухомі негативні іони та електрони проходять довший шлях від „корони” до осаджувального електрода, ніж позитивні іони. Тільки незначна кількість частинок пилу або туману, які здобувають позитивний заряд в межах „корони”, осаджується на коронуючому електроді. Після того, як негативно заряджені частинки віддають свій заряд осаджувальному електроду, вони видаляються з електрофільтра.

Ступінь очистки газу в електрофільтрі значно залежить від електропровідності пилу. Якщо пил погано проводить струм, то частинки притискаються силою поля до електрода і утворюють на ньому щільний шар негативно заряджених частинок, який відштовхує частинки того ж знаку, які до осаджувального електрода. Напруга в порах шару може перевищити критичну величину, внаслідок чого виникає коронування газу біля осаджувального електрода з утворенням „зворотної корони”, що значно погіршує ефективність очистки газу.

Під час експлуатації електрофільтра може виникнути ще одна неприпустима ситуація. Якщо газ має значну концентрацію твердих частинок, більша частина іонів осаджується на частинках, і кількість зарядів, що переносяться полем, суттєво зменшується. Це приводить до зменшення сили струму, оскільки швидкість зважених частинок (0,3 – 0,6 м/с) значно менша від швидкості іонів (60 – 100 м/с). Коли сила струму зменшується до нуля, ступінь очистки газу різко погіршується – відбувається повне „запирання корони”. В цьому випадку з метою уникнення падіння сили струму зменшують концентрацію зважених частинок у газі, встановлюючи перед електрофільтрами додаткову газоочищувальну апаратуру, або зменшують швидкість запиленого газу.

Електрофільтри працюють тільки на постійному струмі, оскільки у разі змінного струму заряджені частинки рухаються імпульсами то в один, то в другий бік і можуть бути винесені з апарата раніше, ніж встигнуть досягти поверхні осаджувального електрода.

Порівняння та вибір апаратів для газоочищення.Інерційні пиловловлювачі та циклони придатні для вловлювання порівняно грубого пилу, при цьому найменш ефективні жалюзійні пиловловлювачі, а найбільш – батарейні циклони. Ці пиловловлювачі придатні для очистки газів тільки від сухого, не липкого і не волокнистого пилу. Батарейні циклони доцільно використовувати замість звичайних циклонів у тих випадках, коли значні витрати запиленого газу. Повніша очистка газів може бути досягнута в рукавних фільтрах, мокрих пиловловлювачах і електрофільтрах. Рукавні фільтри використовують для тонкої очистки газів від сухого пилу, наприклад, цементу, сажі, окислів цинку тощо. Мокрі пиловловлювачі використовуються в тоді, коли бажане або допустиме охолодження та зволоження газу, а вловлений пил не є цінним продуктом. В цих умовах мокрі пиловловлювачі порівняно з електрофільтрами простіші за конструкцією та економічніші. Електрофільтри являють собою апарати, в яких досягається високий ступінь очистки газів. Для очистки сухих газів використовуються переважно пластинчасті електрофільтри, а для очистки газів, пил у яких вловлювати складно – трубчасті електрофільтри. Використання електрофільтрів економічно доцільне, коли необхідно очищати значні об’єми запилених газів.

| <== предыдущая лекция | | | следующая лекция ==> |

| Тема 9. Форсайтные исследования | | | Предмет теории государства и права, ее роль в системе правоведения. |

Дата добавления: 2016-04-11; просмотров: 1305;