Проанализируйте технологические особенности дефектации деталей люминесцентным методом.

Люминесцентный метод применяют для обнаружения поверхностных трещин шириной более 10 мкм в демонтированных деталей и деталей, находящихся в сборочных единицах деталях, изготовленных из немагнитных материалов.

Контроль люминесцентным методом проводят на специальном участке или рабочем месте с общим или местным затемнением.

При невозможности или нецелесообразности затемнения поверхности всего контролируемого объекта следует применять устройства для местного затемнения зоны контроля, в том числе насадки специальной конструкции к облучателям ультрафиолетового света (УФ-облучателям).

Контролируемую деталь погружают на 10...15 мин в ванну с флюоресцирующей жидкостью, способной светиться при воздействии на нее ультрафиолетового излучения.Затем деталь протирают и наносят на контролируемые поверхности тонкий слой порошка углекислого магния, талька или силикагеля. Порошок вытягивает флюоресцирующую жидкость из трещины на поверхность детали. После этого, пользуясь люминесцентным дефектоскопом, деталь подвергаютвоздействию ультрафиолетового излучения. Порошок, пропитанныйфлюоресцирующей жидкостью, выявляет трещины детали в виде светящихся линий и пятен. 13. Проанализируйте технологические особенности и оборудование для восстановления деталей сваркой и наплавкой под слоем флюсаНаплавка под слоем флюса характеризуется высокой производительностью, возможностью получать наплавленный слой толщиной до 10 мм.

Оборудование: установка УД – 209 обеспечивает все виды наплавочных работ. Наплавляется деталь диаметром от 25 до 360 мм и длиной от 100 до 800 мм. Питается установка от универсального сварочного выпрямителя ВДУ – 506.

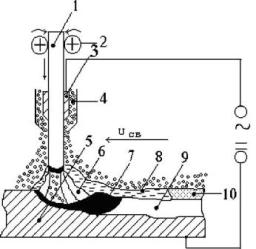

При сварке под флюсом дуга горит между сварочной проволокой 1 и свариваемым изделием 5 под слоем гранулированного флюса 4. Ролики2 специального механизма падают в электродную проволоку в зону дуги 6.

Сварочный ток (переменный или постоянный прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта 3, а к изделию – постоянным контактом. Сварочная дуга горит в газовом пузыре, который образуется в результате плавления флюса и металла.

Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса 8. По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку 10, которая впоследствии легко отделяется от поверхности шва.

Флюс засыпается впереди дуги из бункера слоем толщиной 40–80 мм и шириной 40– 100 мм. Нерасплавленный флюс после сварки используется повторно. Расплавленные электродный и основной металлы 7 в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов 9.

Преимущественное применение находит сварка проволокой (проволочным электродом). Однако в последнее время все большее распространение получает наплавка ленточными или комбинированными электродами.

К достоинствам сварки под флюсом относятся: высокая производительность процесса, благодаря использованию больших токов, глубокому проплавлению, почти полному отсутствию потерь металла на угар и разбрызгивание (не более 3%); высокое качество наплавляемой поверхности в результате хорошей защиты флюсом сварочной ванны; незначительное количество неметаллических включений в металле шва; возможность легирования наплавляемого металла через флюс; лучшее использование тепла дуги.

Вместе с тем, этот вид сварки имеет ряд недостатков: значительный нагрев изделия; повышенную текучесть расплавленных металла и флюса, что позволяет вести сварку только в нижнем положении и наплавлять детали диаметром не менее 40 мм; необходимость в отдельных случаях повторной термической обработки; невозможность непосредственного наблюдения за формированием сварочного шва.

Сварка под флюсом используется при изготовлении и ремонте конструкций и деталей ответственного назначения, которые должны быть надежными при эксплуатации в условиях низких и высоких температур.

Для получения при восстановлении деталей слоев с повышенными физико- механическими свойствами при наплавке под флюсом используются наплавочные проволоки, которые подразделяются на 3 группы: из углеродистой стали; из легированной стали; из высоколегированной стали.

Для повышения производительности наплавки под флюсом в качестве наплавочного материала используются сплошные или порошковые ленты толщиной 0,3–1 мм и шириной 20–100 мм.

Дата добавления: 2016-04-11; просмотров: 1181;