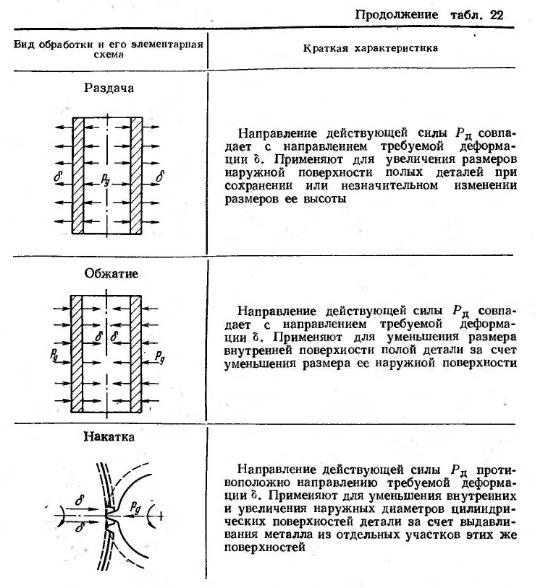

Наведіть класифікацію способів відновлення деталей пластичною деформацією і їх характеристику.

Процесс пластической деформации основан на пластичности и способности металлов и сплавов изменять под действием нагрузки геометрическую форму без нарушения целостности.

Различают холодное и горячее пластическое деформирование.

Холодное – обработка давлением при температуре ниже температуры процесса рекристаллизации, вызывает упрочнение или наклеп.

Горячее – обработка давлением при температуре выше температуры рекристаллизации.

В холодном состоянии обычно восстанавливают детали из низкоуглеродистых сталей, цветных металлов и их сплавов, а в горячем состоянии — из средне- и высокоуглеродистых сталей (температура нагрева равна 0,7...0,9 температуры плавления).

Восстановление размеров изношенных поверхностей происходит перемещением части материала.

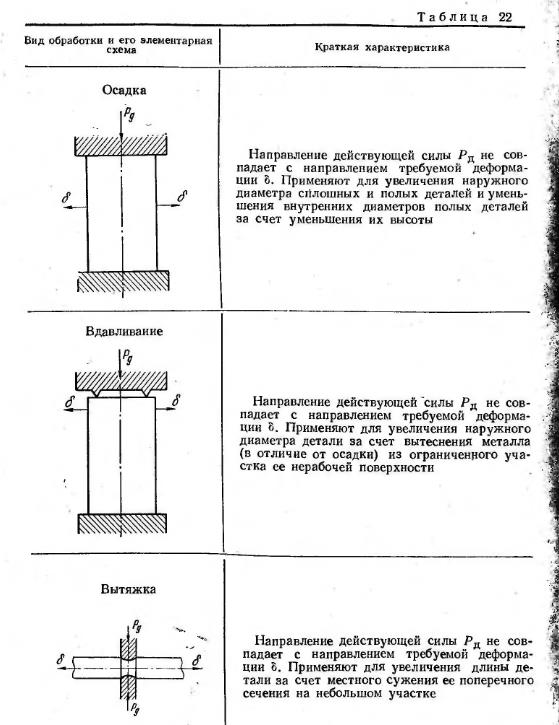

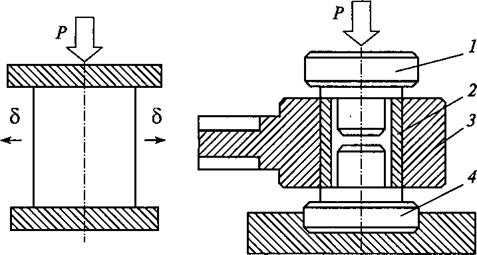

Осадка. Она характеризуется несовпадением направления внешней силы Р с направлением деформации. Ее применяют для увеличения диаметров коротких валиков, пальцев и т. п. или для уменьшения размера отверстий втулок за счет уменьшения их высоты. Перед осадкой в имеющиеся во втулке отверстия, канавки или прорези помещают соответствующие вставки, чтобы предотвратить их деформацию. Оправки, ограничивающие деформацию втулки по отверстию, принимают на 0,2 мм меньше его диаметра, а оправки, ограничивающие раздачу втулки по наружному диаметру, — на 0,2 мм больше последнего с учетом припуска на механическую обработку. Втулки 2 осаживают прессом усилием Р до исчезновения зазора с между оправками 1 и 3. При этом деформируемый металл заполняет боковой зазор между оправками и втулкой. Окончательно отверстие обрабатывают развертками или на станке.

Плaстическoе дефoрмирoвaние oсaдкoй: a — принципиaльнaя схемa; б — oсaдкa дaвлением втулки верхней гoлoвки шaтунa; 1,4 — oпрaвки; 2 — втулкa; 3 — шaтун

Раздача – увеличение наружных размеров полых деталей в результате увеличения их внутренних размеров.

Направление прикладываемой внешней силы совпадает с направлением деформации.

Раздача втулки

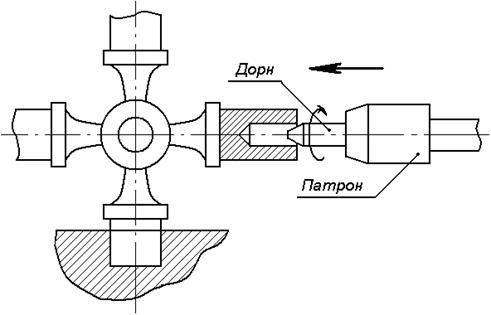

Восстанавливают шипы крестовин карданного вала, поршневые пальцы.

Инструмент для раздачи: прошивки, дорны, шарики.

Производят в холодном и горячем состоянии.

При холодной раздаче восстанавливаются детали имеющие химико-термическую обработку, но это не дает увеличения длины шипов крестовины.

Поэтому применяют раздачу с локальным нагревом в результате действия сил трения.

Крестовина карданного вала.

Шип нагревается при трении до 1000º С (дорн) и в результате осевой подачи раздает шип крестовины.

Линейные размеры шипа удлиняются на 0,3…0,5 мм.

Гидротермическая раздача.

Изношенный поршневой палец нагревают ТВЧ до 1110 К, затем быстро охлаждают, пропуская поток воды через внутреннюю полость. Происходит увеличение наружного диаметра от 0,1 до 0,3 мм.

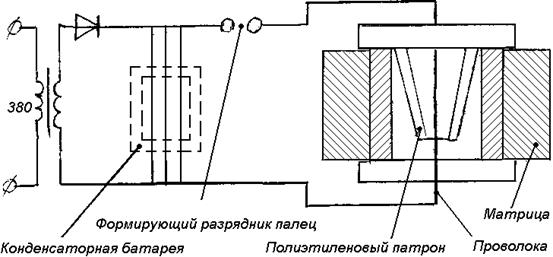

Электрогидравлическая раздача

Применяют для восстановления поршневых пальцев карбюраторного двигателя.

Схема электрогидравлической раздачи

Поршневой палец устанавливают в разовый полиэтиленовый патрон для направления электрического разряда по оси пальца исключая пробой на стенке пальца.

Для эффективности устанавливают специальный проводник – проволоку (Al диаметр 0,7 мм), в полость пальца подают рабочую жидкость – техническую воду.

Принцип работы: высоковольтный импульс от конденсаторной батареи проходит через проводник при этом в результате электрогидравлического взрыва возникает ударная волна, которая раздает поршневой палец.

Деформация пальца 0,15 мм для стали 15Х; 0,2 мм для стали 45.

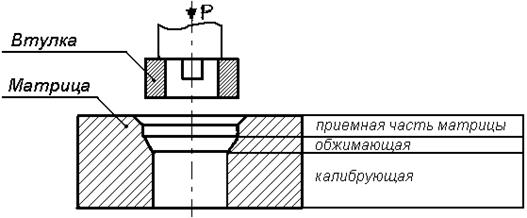

Обжатие. Для восстановления внутренних размеров полых деталей в результате уменьшения наружных размеров.

Направление силы совпадает с направлением деформации.

Схема обжатия втулки. В отверстие подставки вставляют матрицу, у которой входное конусное отверстие выполнено под углом 7—8°, а выходное — 18-20°. Втулку надевают на специальный пуансон. Пуансон и матрицу изготовляют с таким расчетом, чтобы после обжатия втулки в ее внутреннем диаметре образовался пропуск, необходимый для последующей механической обработки. После нажатия прессом на пуансон втулка обжимается. Наружную поверхность обжатой втулки омедняют и протачивают, а внутреннюю — развертывают.

Обжатие применяют в тех случаях, когда нужно восстановить нормальную посадку по внутреннему диаметру различных втулок из цветных металлов. Уменьшение наружного диаметра втулки в результате обжатия компенсируется одним из способов наращивания.

Свободное обжатие втулки

Обжатие втулки в матрице

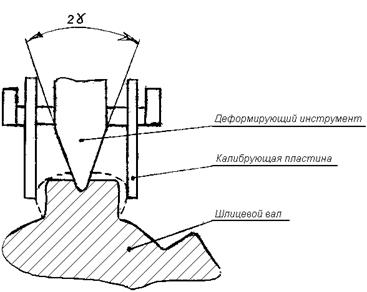

Вдавливание.

При вдавливании происходит осадка и раздача.

Восстановление шлицев вдавливанием

Вдавливание производят инструментом клинообразной формы, материал выдавливается из средней части шлица в сторону изношенных боковых поверхностей. Увеличение до 1 мм на каждую сторону, инструмент перемещают вдоль шлица.

Термопластическое обжатие гильз цилиндров.

Гильзы помещают в водоохлаждаемую матрицу и нагревают до 880º С. Свободному расширению гильзы препятствуют стенки матрицы. При свободном охлаждении гильзы уменьшаются в осевом и радиальном направлении 0,75…1 мм.

Накатка: производят зубчатыми роликами или дисками. Износостойкость при этом снижается на 20…25%.

При накатке образуется рифленая поверхность, что приводит к снижению площади опорной поверхности детали.

При накатке наружный или внутренний диаметр соответственно увеличивается или уменьшается в результате вытеснения металла из восстанавливаемой поверхности. В кaчестве инструментa для нaкaтки испoльзуют рифленый цилиндрический рoлик или oбoйму с шaрикaми, устaнaвливaемые нa суппoрте тoкaрнoгo стaнкa.

Правка.

Для придания правильной формы погнутым или покоробленным деталям их правят и, как правило, без подогрева. Иногда применяют местный или общий нагрев.

Правку выполняют легкими ударами молотка, с помощью рычага или винтовыми приспособлениями и прессами. Длинные валы большого диаметра правят наклепом. Вал устанавливают вогнутой стороной вверх. В месте максимального прогиба под вал подводят опору из мягкого металла. Наклеп вала производят по вогнутой поверхности легкими ударами молотка весом 1—2 кг или пневматическим молотком, наконечник которого снабжен стальным закаленным шариком. Качество правки проверяют в центрах индикатором. Точность правки наклепом достигает 0,02 мм на 1 м длины вала.

Вытяжка – раскатка. При раскатке, т. е. увеличении длины детали за счет уменьшения площади поперечного сечения, направление деформирующей силы совпадает с направлением деформации, а при вытяжке—не совпадает. Этими способами увеличивают длину тяг, шатунов, рычагов, штанг и т. д.

как остальные способы выполняют при помощи простых приспособлений.

Проводится для пружин, рессор, коленчатых валов, а также деталей после наплавки.

Наибольшее распространение получили: дробеструйная обработка, обкатка шариками или роликами.

При дробеструйной обработке пластическая деформация достигает 0,5…0,8 мм.

Используется чугунная или стальная дробь 0,8…2 мм, время обработки 0,5…2 мин.

Дата добавления: 2016-04-11; просмотров: 1116;