Научные методы стандартизации

Метод (от греческого "methodos") - путь, способ, прием теоретического исследования или практического осуществления при решении определенных задач, т. е. метод - это способ выполнения сложного действия, заранее запланированный и пригодный для многократного повторения.

В стандартизации используются следующие методы:

- философские;

- общенаучные;

- оптимизации;

- экспертные;

- специальные.

1. философские методы. К ним относятся следующие:

- метод соподчинения - научный метод теоретического исследования, представляющий собой форму движения мысли от абстрактного к всестороннему конкретному учению об объекте;

- исторический метод - метод, позволяющий подходить к действительности как к развивающейся и изменяющейся во времени;

- логический метод - метод, при котором выявляются логические связи и отношения, гарантирующие достоверные знания из исходных данных различных теорий.

2. Общенаучные методы. Эти методы используются для реализации различных целей на теоретическом и эмпирическом уровнях научного познания. К ним относятся эмпирические методы (наблюдение, сравнение, эксперимент, измерение), теоретические (идеализация, формализация, аксиоматический метод, экстраполяция) и эмпирическо-теоретические методы (абстрагирование, анализ, синтез, индукция, дедукция, моделирование, классификация).

3. Методы оптимизации. К ним относятся:

- Математический метод оптимизации - метод, основу которого составляют детальные математические модели создания и функционирования оптимизированного объекта стандартизации. Этот метод отличается высокой точностью и обеспечивает прогнозирование качества при разработке опережающих стандартов. Однако он может быть использован только при оптимизации хорошо изученных объектов, условий их создания и применения.

- Метод прямого прогнозирования с помощью экстраполяции (наиболее простой метод оптимизации). Использует главным образом статистику прошедшего времени и не позволяют учесть возможные изменения во времени. Поэтом>' метод экстраполяции лучше использовать при прогнозировании на короткий период времени.

- Метод оптимизации на основе функционально-стоимостного анализа, т.е. на основе расчета экономической эффективности, сопоставления во времени затрат и эффекта и выбора на этой основе наилучшего варианта. Но здесь не предусматривается анализ вариации эффекта от эксплуатации (применения) объекта стандартизации.

- Метод на основе инженерных расчетов (прочности, точности, износоустойчивости, производительности и др. показателей). Основывается на известных методах расчета: точность его (метода) достаточно высока, но он не может быть использован для сравнительно; оценки различных объектов, а только однотипных.

4. Экспертные методы. Основаны на интуиции, эрудиции | опыте экспертов. Заключения экспертов должны отличаться высоки» уровнем точности, надежности, аргументированности, непредвзятостью, независимостью от мнения коллег, новизной, смелостью, масштабностью. Экспертные методы применяю тогда, когда знания об объектах не могут быть получены теоретическими или экспериментальными методами.

Существуют следующие экспертные методы: эвристически (мозговая атака, сценарный, анкетный, атака разносом) и коллектив ной экспертизы. Наиболее объективным и эффективным считается метод коллективной экспертизы в рамках групп экспертов. Однако зависимости от конкретных условий могут применяться комбинации этих методов.

5. Специальные методы. К ним относятся следующие:

- метод проб и ошибок - метод, заключающийся в последовательном осуществлении различных проб до положительного результата;

- симплификация;

- типизация;

- унификация;

- агрегатирование;

- модулирование.

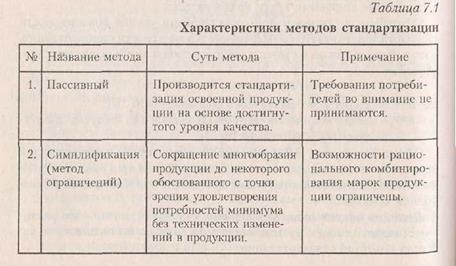

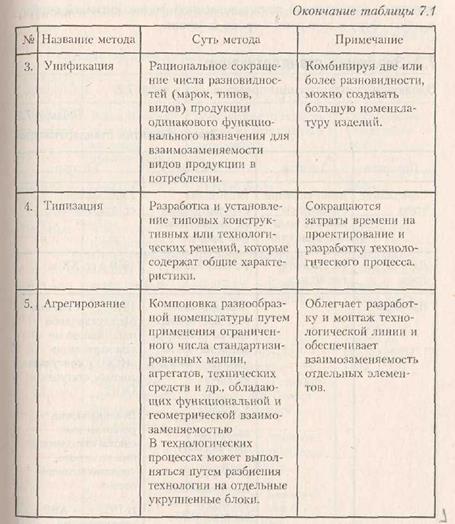

[Характеристики методов стандартизации сведены в таблицу 7.1.

Основными научно-техническими методами стандартизации являются унификация, агрегатирование и типизация.

УНИФИКАЦИЯ

Слово «унификация» в переводе с латинского обозначает приведение чего-либо к единообразию, к единой форме и системе.

Под унификацией понимается один из важнейших методов стандартизации, заключающийся в рациональном сокращении видов, типов и размеров изделий одинакового функционального назначения, а также узлов и деталей, входящих в изделие с целью создания ограниченного числа взаимозаменяемых узлов и деталей, позволяющих собирать новые изделия с добавлением определенного количества оригинальных элементов. Практически это означает, что унификация имеет целью сократить разнообразие изделий (машин, узлов, деталей, агрегатов) для сокращения разнообразия систем, в которых эти изделия применяются.

В основе унификации лежит конструктивное подобие деталей, узлов, агрегатов, машин и приборов, которое определяется общностью рабочих процессов, условиями работы, т.е. общностью эксплуатационных требований. «Унификация может осуществляться до стандартизации, если ее результаты не оформлены стандартом, однако стандартизация изделий обязательно предусматривает их унификацию.

Унифицированным является изделие, которое создано на базе

некоторого количества ранее существующих различных исполнений, путем приведения их к единому оптимальному исполнению. Степень унификации нового или проектируемого изделия определяется его насыщенностью элементами других изделий, уже освоенных в производстве. Примером может служить прибор для контроля параметров шероховатости поверхности - профилограф-профилометр, выпускаемый АО «Калибр». Он состоит из шести самостоятельных унифицированных блоков (датчики, электронный блок с показывающим устройством, измерительные головки, элементы пневматических приборов).

Основными целями унификации являются:

1) ускорение темпов научно-технического прогресса путем сокращения сроков разработки, подготовки производства, изготовления проведения технического обслуживания и ремонта изделий;

2) обеспечение высокого качества и взаимозаменяемости изделий и их составных элементов;

3) снижение затрат на проектирование и изготовление изделий;

4) уменьшение трудоемкости изготовления. Чем больше унифицированных узлов и деталей в машине, тем короче сроки проектирования и изготовления, так как сокращается количество чертежей, вновь разрабатываемых технологических процессов, проектируемой оснастки и т.п. Унификация позволяет повысить серийность и уровень автоматизации производственных процессов, обеспечить мобильность промышленности при выпуске новы изделий, организовать специализированные производства. Задачами унификации являются:

- использование во вновь создаваемых группах изделий одинакового или близкого функционального назначения ранее спроектированных, освоенных в производстве составных элементов (агрегатов. узлов, деталей);

- разработка унифицированных составных элементов для применения во вновь создаваемых или модернизируемых изделиях;

- разработка конструктивно-унифицированных рядов изделий; -

- ограничение целесообразным минимумом номенклатуры раз решаемых к применению изделий и материалов.

Конструктивно-унифицированный ряд - это закономерно по строенная совокупность машин, приборов, агрегатов или других изделий, включая базовое изделие и его модификации одинакового или близкого функционального назначения, а также изделия с аналогичной или близкой кинематикой и схемой рабочих движений. Пример конструктивно-унифицированного ряда представлен на рис.3

Объектами унификации могут быть изделия массового, серийного и единичного производства. Номенклатуру изделий, подлежащих унификации, определяют, исходя из важности и перспективности этих изделий, объема и характера их производства, наличия стандартов на основные параметры изделий и их составных частей, характера взаимосвязи унифицируемых изделий с другими изделиями в процессе производства и применения. Базой унификации является стандартизация с ее системой предпочтительных чисел, которая позволяет устанавливать оптимальные значения параметров и размеров изделий, а также комплексов стандартов на основные нормы, обеспечивающие взаимозаменяемость унифицированных деталей, узлов (агрегатов), изделий.

Выделяют два основных направления развития унификации: ограничительное и компоновочное. Ограничительное направление характеризуется тем, что анализируется номенклатура выпускаемых изделий и ее ограничение до целесообразного минимума. Это направление в мировой практике получило название "симплификация". Симплификация — это элементарный вид унификации, основанный на простом сокращении наименее употребляемых элементов. Проведение Симплификация возможно на любом уровне. Компоновочное направление характеризуется тем, что проводится анализ потребностей с целью выявления номенклатуры изделий, необходимых экономике страны. В результате такого анализа создаются новые ряды машин и их типоразмеры на основе компоновки из определенного набора унифицированных сборочных единиц в пределах стандартных типоразмерных рядов.

Работы по унификации могут проводиться на трех уровнях: заводском (автомобили ВАЗ), отраслевом (электролампы для любых автомобилей), межотраслевом (крепежные изделия, пригодные для любых механизмов). Кроме того, в последнее время успешно развивается международная унификация. Работа по унификации проводится в определенной последовательности. В первую очередь необходимо определить направление, вид и уровень унификации, затем собрать и проанализировать чертежи унифицируемых изделий, классифицировать чертежи в соответствии с поставленной задачей. Дальше либо разрабатывается новая конструкция, либо выбирается одна из существующих в качестве унифицированной конструкции, которая сможет заменить все ранее применявшиеся. Затем устанавливается оптимальное количество типоразмеров и разрабатывается стандарт на конструктивно-унифицированный ряд деталей. Завершающим этапом работы по унификации является организация специализированного производства стандартных деталей.

Под уровнем унификации изделий понимается их насыщенность унифицированными составными элементами (частями) - деталями, узлами, агрегатами, модулями.

Уровень унификации изделий или их составных частей характеризуется различными показателями, основным из которых является коэффициент применяемости Кпр - выраженное в процентах отношение количества заимствованных, покупных и стандартизованных типоразмеров к общему количеству типоразмеров изделия, т.е.

Кпр,=(п-п0)/п*100%,

где п - общее число составных частей (типоразмеров) в изделии; п0 -число оригинальных составных частей (типоразмеров) в изделии. К оригинальным относятся составные части, разработанные для данного изделия.

ТИПИЗАЦИЯ

Типизация - метод стандартизации, заключающийся в установлении типовых объектов для данной совокупности, принимаемых за основу (базу) при создании других объектов, близких по функциональному назначению. Этот метод иногда называют методом "базовых конструкций", так как в процессе типизации выбирается объект, наиболее характерный для данной совокупности, с оптимальными свойствами, а при получении конкретного объекта (изделия или технологического процесса)" выбранный типовой объект может претерпевать лишь некоторые частичные изменения или доработки. Эффективность типизации обусловлена использованием проверенного решения при разработке нового изделия, ускорением и снижением стоимости подготовки производства изделий, создаваемых на одной базе, облегчением условий эксплуатации типовых (базовых) изделий и их модификаций. Типизация завершается стандартизацией разработанных типовых объектов.

Типизация как эффективный метод стандартизации развивается в трех основных направлениях:

-- стандартизация типовых технологических процессов;

- стандартизация типовых изделий общего назначения;

- создание технических документов, устанавливающих порядок проведения каких-либо работ, расчетов, испытаний и т. п.

Наибольшее внимание уделяется типизации технологических процессов. Это обусловлено неоправданно большим разнообразием существующих вариантов технологических процессов при изготовлении аналогичных деталей, что приводит к повышению себестоимости изготовления продукции. Очень часто новый технологический процесс изготовления (обработки или сборки) изделия разрабатывается заново без учета существующего опыта. Кроме того, на различных заводах на одну и ту же деталь (узел) могут быть созданы различные технологические процессы. При смене объекта производства весь объем технологических разработок повторяется заново и значительная часть технологических процессов дублирует ранее разработанные, в то время как установлено, что для отдельных элементов конструкций до 70-80 % всей их номенклатуры переходит из изделия в изделие с незначительными изменениями, сохраняя основные конструктивно-унифицированные параметры, характерные для данного типа. В гибких производственных системах (ГПС) при быстрой смене конструкций изделий необходимо создавать технологические процессы не применительно к одному, конкретному изделию, а в расчете на использование их при изготовлении большинства типовых деталей и узлов данного вида, т. е. на основе типизации.

Первым этапом типизации технологических процессов является классификация объектов основного и вспомогательного производства, технологических операций и средств технологического оснащения (оборудования, приспособлений, режущего и измерительного инструментов). Она ведется на базе «Технологического классификатора деталей машиностроения и приборостроения», в соответствии с которым детали группируют по признакам, определяющим общность их конструктивного исполнения и технологического процесса их изготовления. Типизация технологических процессов включает анализ возможных технологических решений при изготовлении деталей классификационной группы и проектирование оптимального типового процесса для каждой группы. Затем определяют типовой технологический процесс, являющийся общим для каждой группы деталей, имеющий единый план обработки по основным операциям, однотипное оборудование и технологическую оснастку. При разработке типового технологического процесса за основу может быть взят наиболее совершенный действующий технологический процесс или спроектирован новый. Заключительным этапом типизации является стандартизация типового технологического процесса и его документальное оформление в соответствии с требованиями стандартов ЕСТД. Типовой технологический процесс оформляется в виде карт технологического маршрута и набора стандартных карт (технологических стандартов).

АГРЕГАТИРОВАНИЕ

Конструкции большинства изделий (машин, приборов и оборудования) могут быть расчленены на ряд автономных агрегатов (узлов). Расчленение машин производится на основе структурного анализа их составных частей, позволяющего выделить автономные функциональные узлы (агрегаты) с учётом применения их в ряде других машин. Затем эти агрегаты унифицируются, стандартизуются и могут составлять конструктивно-унифицированные (типоразмерные) ряды. Изготавливаются они независимо друг от друга и обладают полной взаимозаменяемостью по всем эксплуатационным показателям и присоединительным размерам. Унифицированные агрегаты должны иметь оптимальную конструкцию высокого качества и состоять, по возможности, из наименьшего числа наименований деталей Сборка этих агрегатов должна быть простой и надежной. После сборки машины оборудование или приборы должны обладать требуемой точностью, прочностью, жесткостью, виброустойчивостью, надежностью, долговечностью и иметь другие оптимальные показатели качества, определяемые их эксплуатационным назначением.

Агрегатирование - это метод создания и эксплуатации машин, приборов и оборудования из отдельных стандартных, унифицированных узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости. Агрегатирование позволяет не создавать каждую машину как оригинальную, единственную в своем роде, а в большинстве случаев перекомпоновывать имеющиеся машины, используя уже спроектированные и освоенные производством узлы и агрегаты.

Агрегат - укрупненный унифицированный узел машины или прибора, который обладает отделимостью и полной взаимозаменяемостыо; завершен в функциональном (самостоятельно выполняет определенную функцию) и конструктивном отношении; имеет стандартные габаритные и присоединительные размеры, допускающие быструю и надежную сборку, а также отработанный технологически и хорошо изученный в эксплуатации.

При разработке научных основ агрегатирования используются основные положения теории машин и механизмов. Для определения рациональной разбивки конструкций на элементы необходимо использовать классификатор деталей.

Агрегатирование обеспечивает расширение области применения машин путем замены их отдельных узлов и блоков, возможность компоновки машин, приборов, оборудования разного функционального назначения из отдельных узлов, изготавливаемых на специализированных предприятиях, создания универсальных приспособлений при разработке технологической оснастки и т. д. Агрегатирование дает возможность уменьшить объем проектно-конструкторских работ, сократить сроки подготовки и освоения производства, снизить трудоемкость изготовления изделий, а также расходы на ремонтные операции. Принципиальное преимущество метода агрегатирования заключается также в том, что при специализированном производстве стандартных агрегатов и их поставке заказчикам последние получают возможность самостоятельно компоновать необходимое оборудование. Кроме того, приобретение готовых узлов, изготовляемых на специализированных заводах, позволит удешевить и упростить ремонт машин и оборудования.

Отечественный и зарубежный опыт показывает, что при частосменяемости или модернизации изготовляемых изделий агрегатирование является наиболее прогрессивным методом конструирования, обеспечивающим ускорение технического прогресса и большой экономический эффект. Безусловно, создавая принципиально новые м; шины или изделия, нельзя обойтись без проектирования конструктивно новых составных частей этих изделий. Но они должны проектироваться из автономных агрегатов, которые при дальнейшем развитии изделий можно было бы унифицировать.

Дата добавления: 2016-04-11; просмотров: 2794;