Лекция № 10 (2 часа)

ЗУБЧАТЫЕ ПЕРЕДАЧИ

План лекции

1. Общие сведения.

2. Основы теории зубчатого зацепления.

3. Усилия в зацеплении зубчатых колес.

4. Выбор материала для изготовления зубчатых колес.

5. Виды разрушения зубьев колес.

- Общие сведения

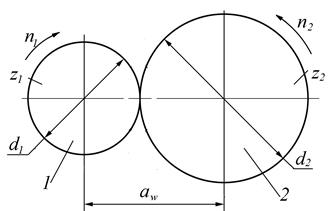

Простейшая зубчатая передача состоит из двух колес с зубьями z1 и z2, посредством которых они сцепляются между собой (рисунок 4.1). В понижающих передачах меньшее из колес называется шестерней, а большее – колесом.

Рисунок 4.1 – Схема понижающей передачи

К преимуществам зубчатых передач относится:

1. Высокая надежность работы в широком диапазоне скоростей и нагрузок.

2. Малые габаритные размеры.

3. Большая долговечность (до 30 - 40 тыс. часов).

4. Высокий к.п.д. (до 0,97 - 0,98).

5. Сравнительно малые нагрузки на валы и подшипники.

6. Постоянство передаточного числа.

7. Простота обслуживания.

К недостаткам зубчатых передач относится:

1. Относительно высокие требования к точности изготовления и монтажа.

2. Невозможность плавного изменения передаточного отношения.

3. Шум при повышенных скоростях.

Основными характеристиками зубчатых передач являются мощности на валах Р1 и Р2 в кВт, угловые скорости ω1 и ω2 в с-1 (или частота вращения n1 и n2 в мин-1), окружная скорость колес v в м/с, вращающие моменты Т1 и Т2 в Н·м, передаточное отношение u, коэффициент полезного действия η. Значения этих параметров определяют по зависимостям, полученным выше.

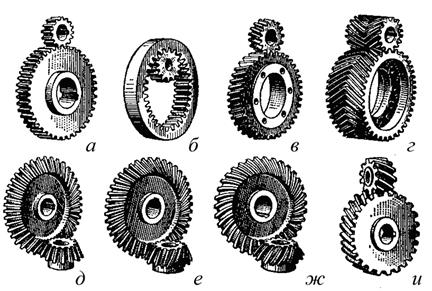

Рисунок 4.2 – Схемы зубчатых зацеплений.

Классификация:

1. По расположению геометрических осей валов различают передачи с параллельными (рисунок 4.2, а - г), пересекающимися (рисунок 4.2, д - ж) и перекрещивающимися осями (рисунок 4.2, и).

2. В зависимости от формы различают цилиндрические, эллиптические и фигурные зубчатые колеса. На рисунке 4.2 представлены широко распространенные колеса круглой формы (включая конические). Остальные колеса изучают в специальных курсах.

3. По расположению зубьев на поверхности колес различают прямозубые (рисунок 4.2, а, б), косозубые (рисунок 4.2, в, е, и), шевронные (рисунок 4.2, г) колеса, а также колеса с круговыми (рисунок 4.2, ж) зубьями.

4. В зависимости от формы колес и формы зубьев различают цилиндрические, конические, винтовые и гипоидные передачи.

5. В зависимости от взаимного расположения колес различают зубчатые передачи с внешним (рисунок 4.2, а) и внутренним (рисунок 4.2, б) зацеплением.

6. В зависимости от формы профиля зуба передачи бывают эвольвентные, циклоидальные и с зацеплением Новикова.

7. В зависимости от конструктивного исполнения различают открытые и закрытые передачи.

- Основы теории зубчатого зацепления

В современном машиностроении в основном применяют эвольвентное зацепление, предложенное Эйлером в 1760 году. В 1954 г. М. Л. Новиковым было предложено принципиально новое зацепление, в котором профиль зуба очерчен дугами окружности.

Теоретические вопросы взаимодействия зубьев колес подробно изучаются в курсе ТММ, где, в частности, формулируется основная теорема зацепления: для обеспечения постоянного передаточного числа зубчатых колес профили их зубьев должны очерчиваться такими кривыми, у которых общая нормаль, проведенная через точку касания профилей (полюс зацепления), делит расстояние между центрами колес на части, обратно пропорциональные угловым скоростям.

Из анализа многих классов кривых, удовлетворяющим требованиям основной теоремы зацепления, практическое применение в современном машиностроении получила эвольвента окружности, которая помимо обеспечения постоянного передаточного отношения, позволяет получить малые скорости скольжения в зацеплении, возможность некоторого изменения межосевого расстояния без нарушения правильности зацепления, а также возможность реализации несложной технологии нарезания зубьев.

Эвольвентой окружности называют кривую, которую описывает любая точка, взятая на производящей прямой, перекатываемой без скольжения по основной окружности.

Зацепление зубчатых колес эквивалентно качению без скольжения окружностей с диаметром dw1 и dw2, которые называются начальными. Точка их касания П называется полюсом зацепления. Полюс лежит на линии соединяющей оси колес О1 и О2, расстояние между которым называется межосевым расстоянием (рисунок 4.3).

При проведении практических расчетов чаще используют делительные диаметры d1 и d2, которые у большинства зубчатых передач совпадают с начальными диаметрами. Расстояние между одноименными профилями соседних зубьев, принятое по дуге делительной окружности называется окружным шагом зубьев р.

К числу основных геометрических параметров любой зубчатой передачи относится модуль зацепления, который может быть получен из равенства pz1 = πd1, где z1 – число зубьев шестерни. Из этого равенства

, ,

| (4.1) |

где m = p/π – модуль зацепления.

Значения этого параметра стандартизированы и принимаются из ряда: 1,5; 2,0; 2,5; 3,0; 3,5; 4,0 мм и т. д.

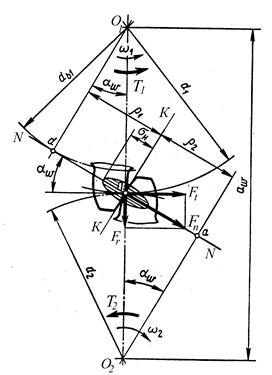

Рисунок 4.3 – Схема зубчатого зацепления

Кинематика и геометрия зубчатых передач подробно рассматриваются в курсе ТММ. Поэтому при проектировании и расчете зубчатых передач основные параметры зубчатых зацеплений будем принимать исходя из этих соображений, т. е. справочников, ГОСТов и технических условий.

- Усилия в зацеплении зубчатых колес

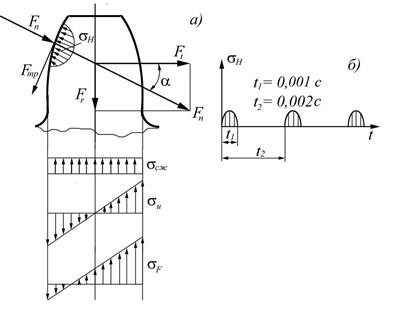

В процессе работы передачи каждый зуб кратковременно входит в зацепление и выходит из него. При этом он находится в сложном напряженном состоянии, а также подвергается циклическому воздействию. Решающее влияние на работоспособность зубьев оказывают контактные напряжения σH и напряжения изгиба σF, которые изменяются по прерывистому отнулевому циклу (рисунок 4.4, б). Время контакта t1 и t2 очень малы и взаимодействие зубьев носит ударный характер.

Рисунок 4.4 – Схема статического (а) и циклического (б) нагружения зуба

В процессе зацепления колес развивается окружное усилие

, ,

| (4.2) |

а также радиальное усилие

, ,

| (4.3) |

где α – угол зацепления колес.

- Выбор материала для изготовления колес

При выборе материалов для зубчатых колес необходимо обеспечить прочность зубьев на изгиб, контактную прочность поверхностных слоев зубьев и сопротивление заеданию.

Основным материалом для изготовления колес является сталь, подвергнутая термической обработке:

при HB ≤ 350 (сталь 40, 45, 50, 40Х, 45Х; Ст5, Ст6 и др.);

при HB > 350 (сталь 40ХН, 35ХМ, 20ХНМ и др.).

В настоящее время объёмная закалка уступила место поверхностным термическим и химико-термическим методам упрочнения (поверхностная закалка плюс ТВЧ, цементация, азотирование, нитроцементация, лазерная закалка и др.).

Для колёс больших диаметров применяют литейные среднеуглеродистые стали типа 35Л и 50Л, а также литейные низколегированные стали 40ХЛ, 30ХГСГ и др.

Для тихоходных и крупногабаритных применяют чугуны типа СЧ20, СЧ35. В слабонагруженных передачах в паре с металлическими колесами применяют текстолит, ДСП, капролон и фенилон.

- Виды разрушения зубьев колес

При передаче вращающего момента возникают упругие деформации профилей зубьев, вызывающие на поверхности зуба контактные напряжения σH, а у основания зуба напряжения изгиба σF, которые изменяются во времени по отнулевому циклу (рисунок 4.4). Переменные напряжения являются причиной усталостного разрушения зубьев, вызывающего выкрашивание поверхности зубьев. Зубья также разрушаются вследствие поломки, износа и заедания.

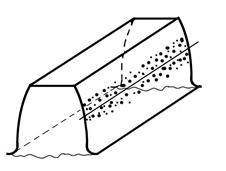

Усталостное выкрашивание поверхностных слоев является наиболее распространенным видом повреждений зубьев для большинства закрытых, хорошо смазываемых и защищённых от загрязнений зубчатых колёс. На рабочей поверхности, ниже полюсной линии, появляются оспинки, которые затем превращаются в раковины (питинг) и растут по поверхности к ножке.

Рисунок 4.5 – Усталостное выкрашивание рабочих поверхностей зубьев

Для предотвращения выкрашивания зубья рассчитывают на контактную выносливость рабочих поверхностей по контактным напряжениям (σH).

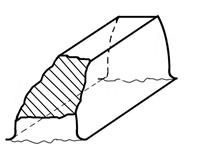

Поломка зубьев может вызываться большими перегрузками ударного или статического действия или усталостью материала от многократно повторяющихся нагрузок. Чаще выламывается один из углов зуба. Для предотвращения поломок зубья рассчитывают по напряжениям изгиба (σF).

Рисунок 4.6 – Поломка зубьев

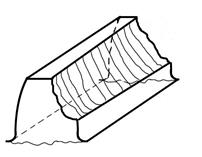

Абразивный износ характерен для открытых и закрытых зубчатых передач, работающих в среде засорённой абразивом (горных, дорожных, строительных, с/х, транспортных и др. машин). Износ приводит к утонению зуба, что, в свою очередь, приводит к понижению его прочности, появлению дополнительного шума, повышению динамических нагрузок.

Рисунок 4.7 – Абразивный износ зубьев

Заедание зубьев наблюдается у тяжелонагруженных и скоростных редукторов. Его механизм – местное молекулярное сцепление контактирующих поверхностей в условиях разрушения смазочной пленки. Пленка разрушается из-за повышенного контактного давления, высоких скоростей и температур.

Рисунок 4.8 – Характер разрушения зубьев при заедании

Дата добавления: 2016-04-11; просмотров: 4086;