ПРЕДПОСЫЛКИ К ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ МЕТАЛЛООБРАБОТКИ

В настоящее время продукция серийного характера в России составляет примерно 75-80% от действующих производственных мощностей. В то же время, проведенный анализ работы многих предприятий РФ показал чрезвычайно низкий уровень интенсивности механообрабатывающего производства, особенно в мелко- и среднесерийном производствах. Характерными показателями являются также относительно высокая занятость рабочих (60-80%), небольшая продолжительность времени непосредственной обработки детали по отношению к общему времени цикла изготовления детали (в среднем около 8%).

В то же время, если взять за 100% теоретически возможный фонд времени работы оборудования, то в принципе станок, как машина, может работать непрерывно все 24 часа в сутки и 365 дней в году, т.е. теоретически возможный фонд времени составит 8760 часов. Однако станки простаивают в выходные и праздничные дни, а также в 3-ю смену, что составляет 53% теоретически возможного фонда времени. Если же не организована и 2-я смена, то с учетом потерь организационно-технического характера в мелко и среднесерийном производстве, станок работает только 6-10% от общего фонда времени.

Оператор МРС основную часть рабочего времени расходует на взаимодействие со станком в процессе обработки заготовки. При этом часть выполняемых им функций требует значительных физических усилий и внимания даже при односменной работе. Станок простаивает в процессе загрузки и переналадки. Таким образом, для обеспечения работы станка в течение времени теоретически возможной его работы (6-10%), рабочий использует весь свой реальный фонд времени.

Для исключения только сменных потерь времени работы одного станка, необходимо более четырех станочников. При этом из-за технического несовершенства и организационно-технических потерь время полезной работы станка составило бы 30-40% от общего количества фонда времени. Как правило, необходимость запуска деталей на обработку партиями, несогласованность по времени работы отдельных станков и другим причинам приводит к тому, что непосредственно в обработке на станке деталь находится 5-10% времени производственного цикла. Очевидно, что в этих условиях рабочий не может обеспечить работу универсального станка с требуемой интенсивностью.

Повысить интенсивность механообработки можно за счет уменьшения зависимости работы станка и вспомогательного оборудования от обслуживающего персонала. Необходимо создавать такое станочное оборудование, которое позволило бы обеспечить его круглосуточную автоматическую работу в комплексе с транспортно-накопительным, загрузочным, складским и другим оборудованием. Комплексная автоматизация оборудования последовательно высвобождает станочника от непосредственного его обслуживания.

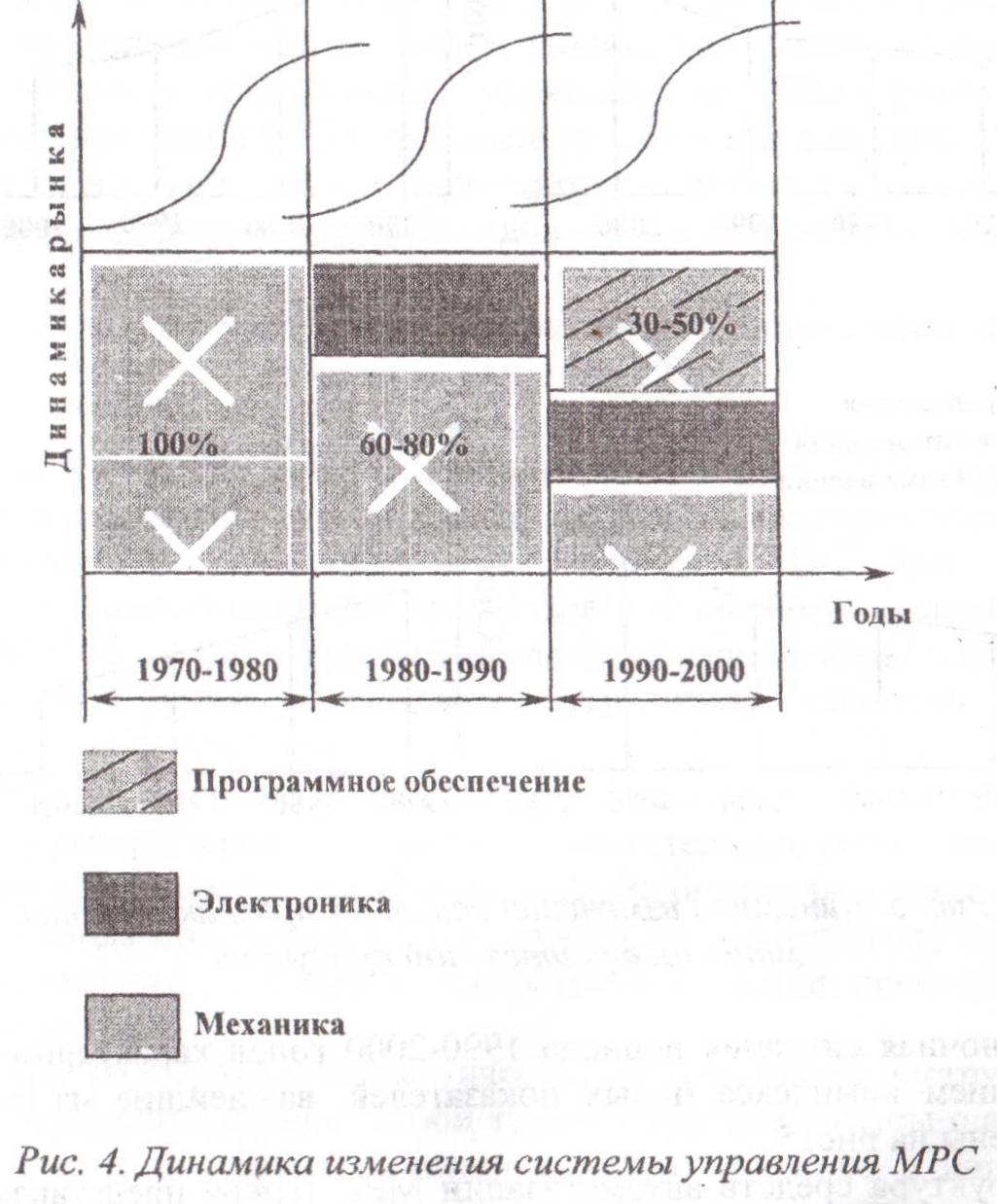

Создание оборудования нового поколения непосредственно связано с развитием самих средств автоматизации, которые трансформировались и совершенствовались на базе электронной техники (рис. 1).

Рисунок показывает, что 70-80-е годы характеризовались насыщением рынка продукцией преимущественно ограниченной номенклатуры, но большого объема. Развитие производства при этом шло по пути повышения производительности за счет частичной механизации различных видов работы, выполняемой при взаимодействии рабочий-станок с учетом технологической оснастки. Конечная цель этих мероприятий сводилась к достижению качества выпускаемой продукции за счет повышения точности изготовления механической части станков, прецизионной сборки и других технологических устройств и приемов.

Резкое изменение содержания рынка в 80-90-е годы связано с разнообразием выпускаемой продукции и соответственно спросом на новое технологическое оборудование. Развитие последнего связано как с развитием собственно технологии обработки, так и новых схем формообразования. Соответствующее сочетание механических и программных средств управления способствует этим процессам, повышая коэффициент использования станков. При этом использование оборудования с ЧПУ сопровождается решением некоторых вопросов организационного характера и на их базе возможные варианты создания производственных систем различной степени гибкости.

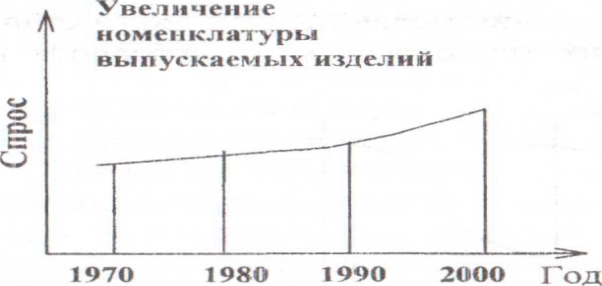

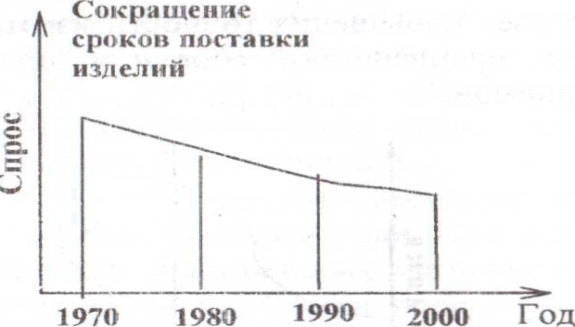

Рыночная ситуация периода 1990-2000 годов и далее до 2010 года характеризовалась появлением комплекса новых показателей, важнейшие из которых приведены на рис. 2.

Рисунок 1 – Динамика изменения системы управления МРС

Структура средств автоматизации МРС теперь представляет собой разумные сочетания механики, вычислительной техники и программного обеспечения систем ЧПУ. При этом предусматривается обработка большого объема различной информации с целью достижения оптимального управления производством, что особенно актуально для малых производств. Это объясняет взаимосвязь развития автоматизации со спросом на рынке.

Рисунок 2 – Динамика изменения основных признаков рынка машиностроительной продукции

Приведенные на рис. 5 взаимосвязь развития автоматизации со спросом на рынке, определяется увеличением номенклатуры выпускаемых изделий, сокращением жизненного цикла изделия, сокращением сроков поставки изделия и требованиями к комплектной поставке изделия. В результате необходим комплексный подход при создании конкурентно способной металлорежущей системы, которая превращается в сложную техническую систему и включает в себя учет большого количества факторов в их взаимосвязи. Такие факторы можно укрупнено выделить в следующие группы:

· функционально-технологического назначения, описывающие МРС, как систему с входами и выходами в пространственно-временном распределении;

· технического назначения, учитывающие требуемый уровень автоматизации, перечень технических средств, входящих в состав системы;

· экономического назначения, включающие понятия производительности, стоимости, периода эксплуатации и др.;

· функционального назначения, отражающие такие показатели как точность, качество, надежность, долговечность, работоспособность, ритмичность и др.;

· информационного назначения, обеспечивающие описание ситуации на производстве, а также возможность корректировать программу при внесении конструктивно-технологических изменений;

· эксплуатационного назначения, создающие необходимые условия для эксплуатации системы, режима ее работы и т.д.

Дата добавления: 2016-04-06; просмотров: 1079;