Практическая работа №2. Определение необходимого усилия закрепления

Задача №1

Задача №1 Определить силу зажима заготовки в приспособлении с пневматическим зажимом для чернового (В1) и чистового (В2) растачивания отверстия, ось которого перпендикулярна направлениям сил W, Рy, и Рz, с учетом исходных данных, приведенных в таблицах.

| ||

| а | б | в |

| Параметр | Вариант | |||||||||

| Рx Н | ||||||||||

| Рy Н | ||||||||||

| Рz Н | ||||||||||

| fo | 0,16 | 0,15 | 0,14 | 0,18 | 0,16 | 0,13 | 0,14 | 0,15 | 0,16 | 0,17 |

| fз | 0,17 | 0,18 | 0,16 | 0,14 | 0,16 | 0,18 | 0,16 | 0,12 | 0,18 | 0,17 |

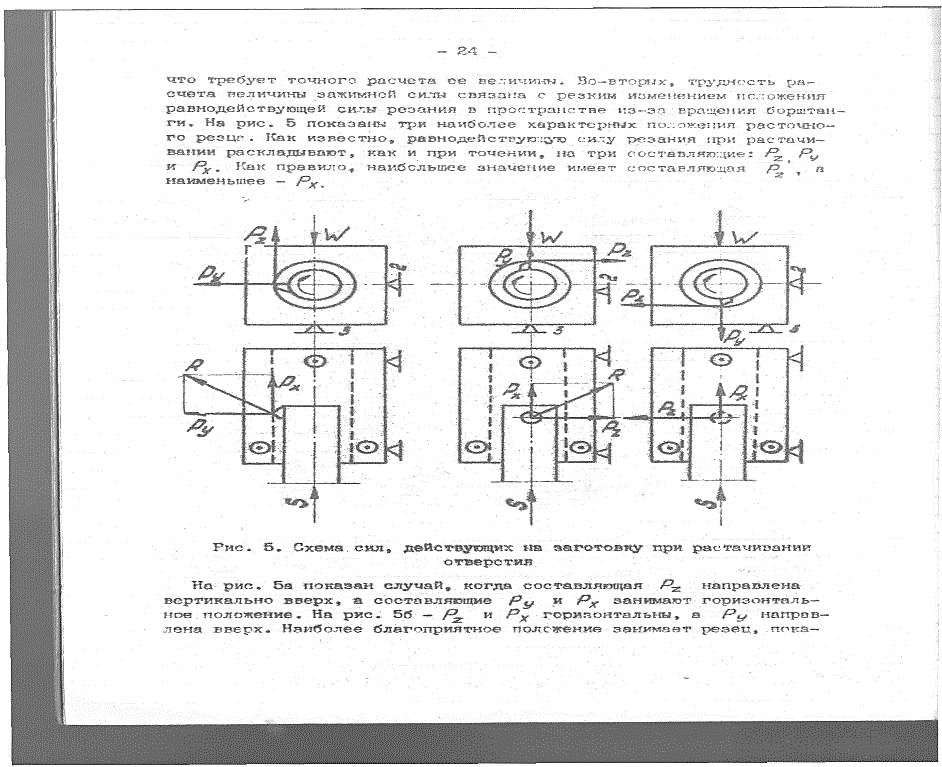

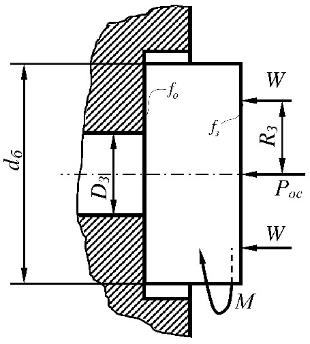

Решение. При растачивании отверстия сила резания изменяет свое направление вместе с расточной борштангой со шпинделем. Поэтому для определения силы зажима заготовки нужно найти ее наибольшее значение

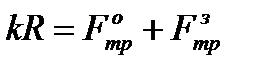

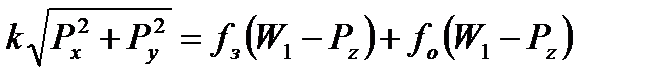

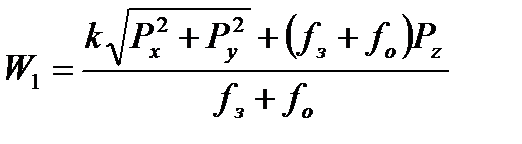

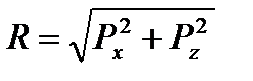

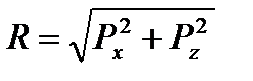

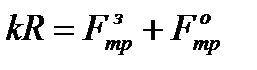

Составим расчетные уравнения для определения зажимной силы в соответствии со схемой, представленной на рис. а. Сила Рz отрывает заготовку от опор. Силы Рx и Рy действующие в горизонтальном направлении, дают равнодействующую R, которая стремится сдвинуть заготовку относительно опор и прижимного элемента. Удержать заготовку должны силы трения в местах контакта, возникшие под действием зажимной силы W1. Исходя из вышеизложенного составляем расчетные уравнения.

Сдвигающая сила

Сила трения между зажимным элементом и верхней плоскостью заготовки

Сила трения между нижними опорными элементами и заготовкой

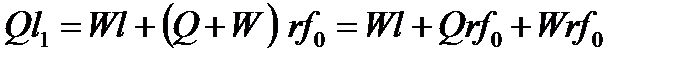

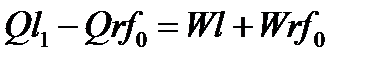

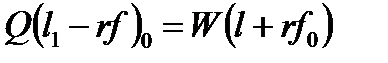

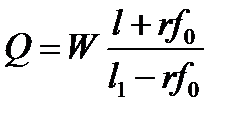

Расчетное уравнение в общем виде:

В развернутом виде уравнение примет вид:

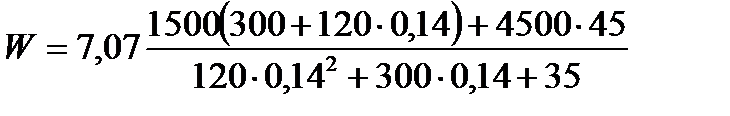

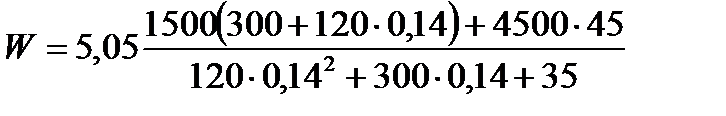

Откуда сила W:

[1]

[1]

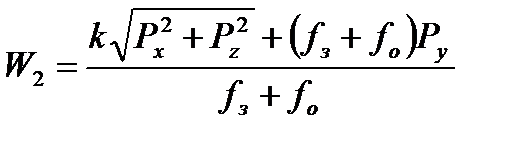

Определим W2 для схемы рис. б. В этом случае сдвигает заготовку та же сила нос другими составляющими

Сила трения между зажимным элементом и верхней плоскостью заготовки

Сила трения между нижними опорными элементами и заготовкой

Расчетное уравнение в общем виде:

В развернутом виде уравнение примет вид:

Откуда сила W:

[2]

[2]

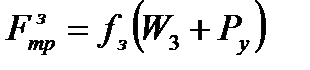

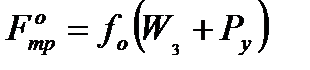

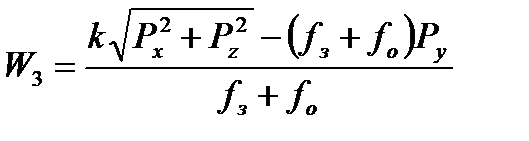

Определим W3 для схемы рис. в. В этом случае сдвигает заготовку та же сила нос другими составляющими

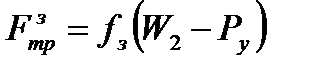

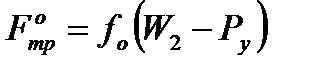

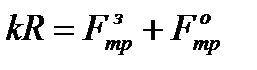

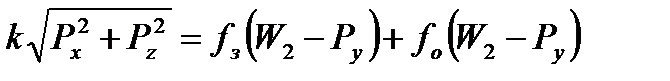

Сила трения между зажимным элементом и верхней плоскостью заготовки

Сила трения между нижними опорными элементами и заготовкой

Расчетное уравнение в общем виде:

В развернутом виде уравнение примет вид:

Откуда сила W3:

[3]

[3]

Подставив исходные данные в формулы 1, 2, 3 получим

W1 =44332Н; W2 = 48518Н; W3 = 46048Н

Задача №2, 3

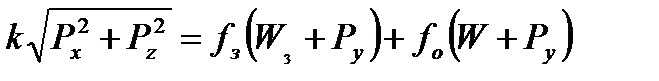

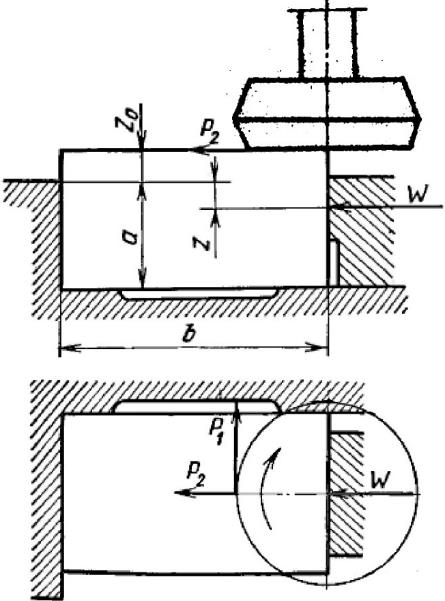

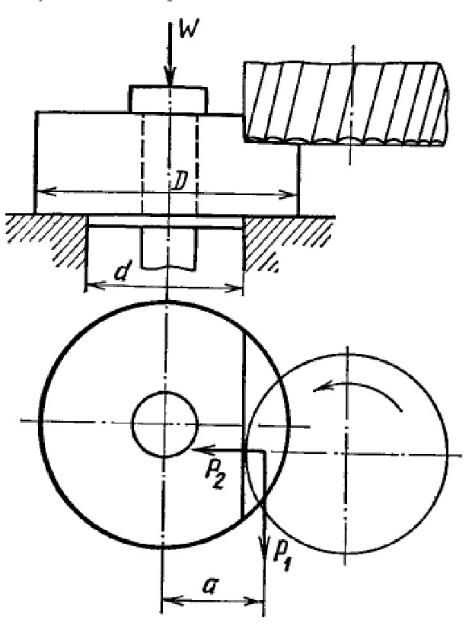

Задача №2, 3 Определить необходимое усилие зажима при чистовом и черновом фрезеровании плоскости призматической заготовки цилиндрической фрезой на горизонтально фрезерном станке при условиях, приведенных в таблице. Обрабатываемая заготовка установлена в тисках с пневмоприводом. Схема установки изображена на рисунке.

| К задаче №2 | К задаче №3 |

|

|

| Параметр | Вариант | |||||||||

| Р1 Н | ||||||||||

| Р2 Н | ||||||||||

| f1 = f2 | 0,16 | 0,15 | 0,14 | 0,18 | 0,16 | 0,13 | 0,14 | 0,15 | 0,16 | 0,18 |

| Параметр мм | Вариант | |||||||||||

| №3 | №4 | |||||||||||

| a | d | |||||||||||

| b | D | |||||||||||

| z | ||||||||||||

| z0 | a |

Решение. №2 В 0.0. Определим коэффициент запаса. В соответствии с таблицами:

k0 = 1,5; k1 = 1,2 – для чернового фрезерования; k1 = 1,0 – для чистового фрезерования; k2 = 1,4 – для чернового фрезерования; k2 = 1,2 – для чистового фрезерования; k3 = 1,2 – при фрезеровании; k4 = 1,3 – для ручных зажимов;

k5 = 1,0 – для маленьких диапазона поворота рукояти тисков; k6 = 1,5 – при установке заготовки на пластины.

При черновом фрезеровании:

k = 1,5 1,2 1,4 1,2 1,3 1,0 1,5 = 5,8.

При чистовом фрезеровании:

k = 1,5 1,0 1,2 1,2 1,3 1,0 1,5 = 4,2.

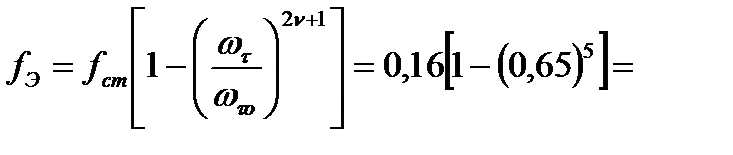

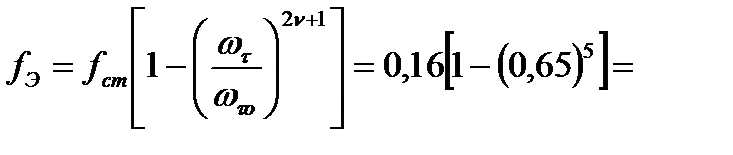

Учитывая динамику процесса обработки в котором  = 0,5...0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны

= 0,5...0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны  0,14

0,14

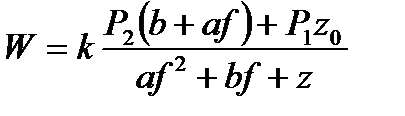

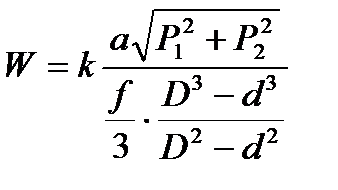

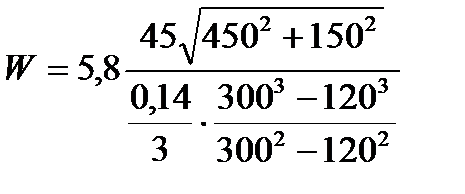

Исходя из условия задачи и схемы обработки, воспользуемся следующей формулой для определения необходимого усилия закрепления заготовки

Подставив значения в соответствии с вариантом получим:

При черновом фрезеровании

= 5306Н

= 5306Н

При чистовом фрезеровании

= 3597Н

= 3597Н

Решение. №3 В 0.0. Определим коэффициент запаса. В соответствии с таблицами:

k0 = 1,5; k1 = 1,2 – для чернового фрезерования; k1 = 1,0 – для чистового фрезерования; k2 = 1,4 – для чернового фрезерования; k2 = 1,2 – для чистового фрезерования; k3 = 1,2 – при фрезеровании; k4 = 1,3 – для ручных зажимов;

k5 = 1,0 – для маленьких диапазона поворота рукояти тисков; k6 = 1,5 – при установке заготовки на пластины.

При черновом фрезеровании:

k = 1,5 1,2 1,4 1,2 1,3 1,0 1,5 = 5,8.

При чистовом фрезеровании:

k = 1,5 1,0 1,2 1,2 1,3 1,0 1,5 = 4,2.

Учитывая динамику процесса обработки в котором  = 0,5...0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны

= 0,5...0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны  0,14

0,14

Исходя из условия задачи и схемы обработки, воспользуемся следующей формулой для определения необходимого усилия закрепления заготовки

Подставив значения в соответствии с вариантом получим:

При черновом фрезеровании

= 7936Н

= 7936Н

При чистовом фрезеровании

= 5746Н

= 5746Н

Задача №3, 4, 5

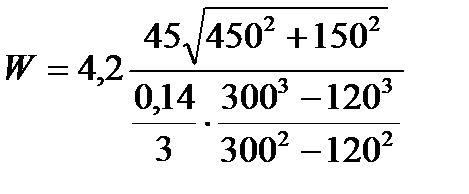

Задача №4, 5, 6, 7, 8. Определить необходимое усилие зажима, реализуемое пневмоцилиндром на вертикально-сверлильном станке, при чистовом и черновом развертывании отверстия, в крышке при следующих исходных данных, которые приведены в таблицах

К задаче №4, 5

| К задаче №6 | К задаче №7 | К задаче №8 |

|

|

|

| Параметр | Вариант | |||||||||

| dб, мм D | ||||||||||

| Dз, мм d | ||||||||||

| Ro, мм | ||||||||||

| Rз, мм | ||||||||||

| fо | 0,16 | 0,15 | 0,14 | 0,18 | 0,16 | 0,13 | 0,14 | 0,15 | 0,16 | 0,17 |

| fз | 0,17 | 0,18 | 0,16 | 0,14 | 0,16 | 0,18 | 0,16 | 0,12 | 0,18 | 0,17 |

| α |

| Параметр | Вариант | |||||||||

| М, Н/мм | ||||||||||

| Ро, Н |

Решение. №4 В 0.0. Определим коэффициент запаса. В соответствии с таблицами:

k0 = 1,5; k1 = 1,2 – для чернового развертывания; k1 = 1,0 – для чистового развертывания; k2 = 1 – для развертывания; k3 = 1 – при развертывании;

k4 = 1 – для механических зажимов; k5 = 1,0 – для маленьких диапазона поворота рукояти тисков; k6 = 1,5 – при установке заготовки на пластины.

При черновом фрезеровании:

k = 1,5 1,2 1 1 1 1 1,5 = 2,7.

При чистовом фрезеровании:

k = 1,5 1 1 1 1 1 1,5 = 2,25.

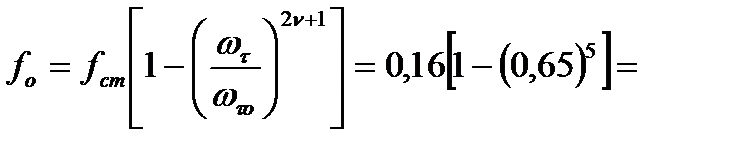

Учитывая динамику процесса обработки в котором  = 0,5...0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны

= 0,5...0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны

0,14

0,14

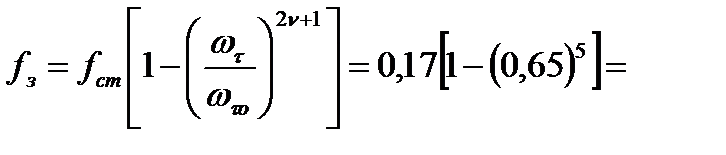

0,15

0,15

Исходя из условия задачи и схемы обработки, воспользуемся следующей формулой для определения необходимого усилия закрепления заготовки

Подставив значения в соответствии с вариантом получим:

При черновом фрезеровании

= 7936Н

При чистовом фрезеровании

= 5746Н

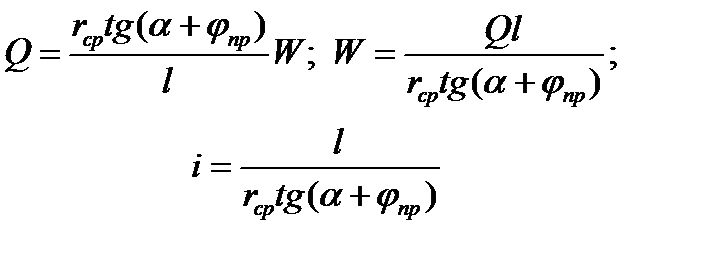

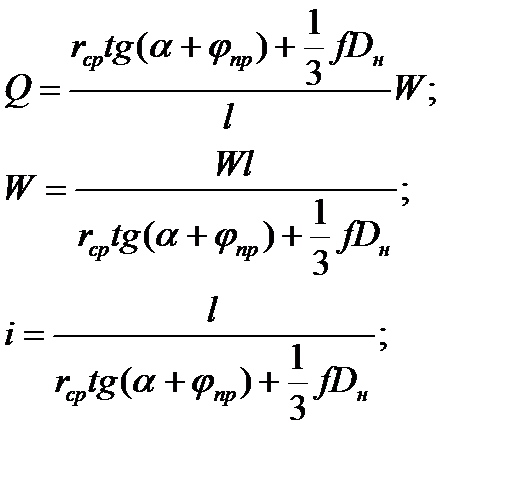

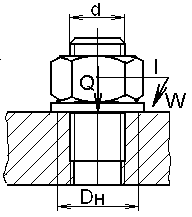

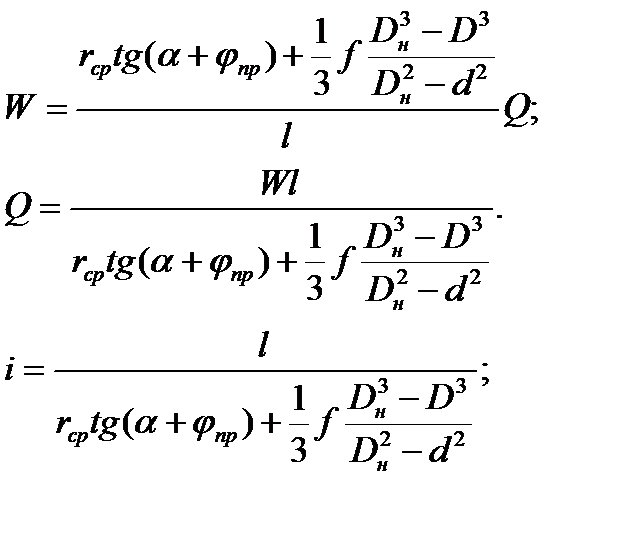

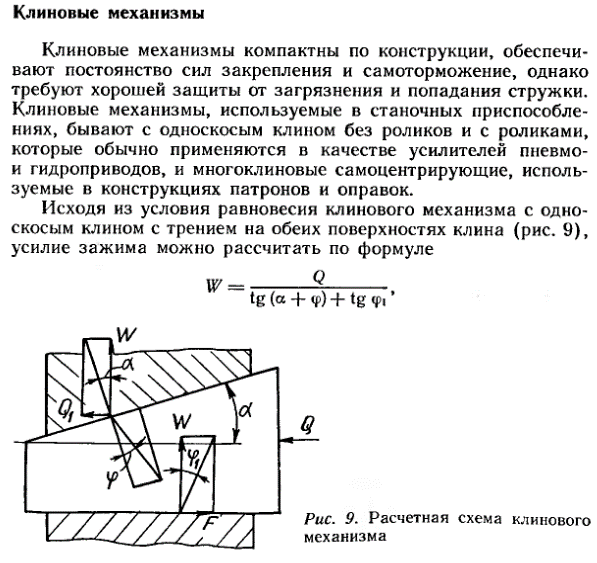

Винтовые зажимы

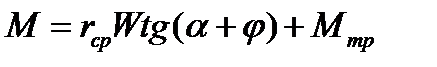

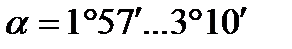

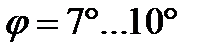

Применяется как самостоятельный механизм для непосредственного закрепления заготовок или в качестве одного из звеньев в более сложных механизмах. Областью их применения являются ручные и механизированные приспособления, работающие в основном в «тяжелых» условиях с длительным машинным временем на обработку, а также приспособления-спутники для гибких автоматизированных производств и автоматических линий. Наиболее широко применяются механизмы с резьбой на винте М8 – М42. В общем случае момент, который необходимо приложить к винту для получения необходимой силы закрепления определяется из соотношения:

, (1)

, (1)

где:  – средний радиус резьбы;

– средний радиус резьбы;

W – сила закрепления;

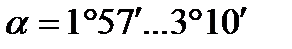

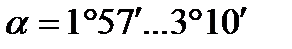

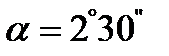

α – угол подъема витков, для резьбы М8 – М42

;

;

φ – угол трения,  ;

;

Мтр – момент трения на опорном торце винта или гайки.

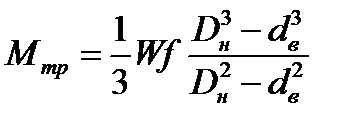

Момент трения на опорном конце винта определяется из соотношения

, (2)

, (2)

где: f – коэффициент трения; DH – наружный диаметр резьбы; dB – внутренний диаметр резьбы.

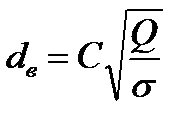

Для определения внутреннего диаметра резьбы из условий прочности винта пользуются соотношением.

(3)

(3)

где: С – коэффициент пропорциональности, для метрической резьбы С = 5,6; дюймовой резьбы С = 5,3; упорной резьбы С = 4,9; σ – напряжения растяжения (сжатия).

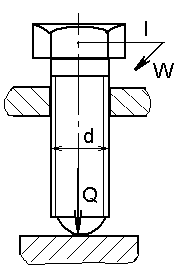

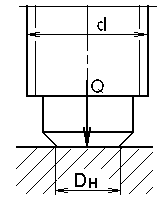

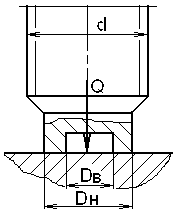

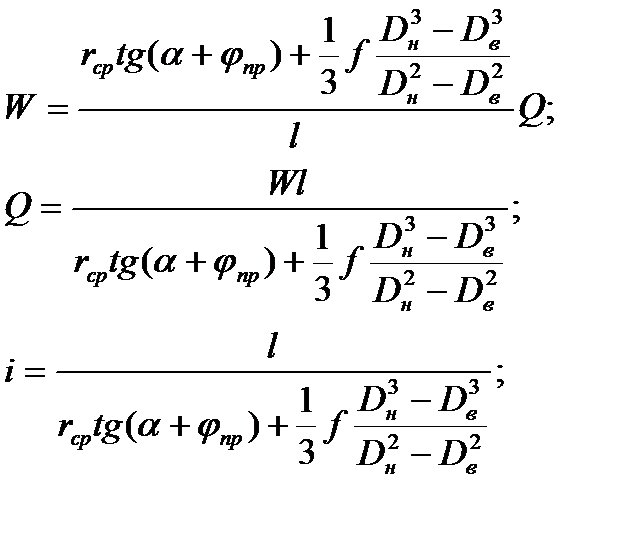

| Тип механизма | Расчетная схема | Расчетные формулы |

| Винт со сферическим торцом |

|  Q –исходное усилие, в Н;

l –плечо, на котором прилагается усилие Q, в мм;

W –усилие закрепления, в Н;

2rcp = d – средний диаметр резьбы винтов, в мм

α – угол подъема резьбы винта в град

Q –исходное усилие, в Н;

l –плечо, на котором прилагается усилие Q, в мм;

W –усилие закрепления, в Н;

2rcp = d – средний диаметр резьбы винтов, в мм

α – угол подъема резьбы винта в град  (для метрической резьбы с крупным шагом (для метрической резьбы с крупным шагом  );

φnp –приведенный угол трения в резьбе, в град ( );

φnp –приведенный угол трения в резьбе, в град (  ). ).

|

| Винт с плоским торцом |

|  DН– наружный диаметр опорного торца винта или гайки, в мм;

f – коэффициент трения между опорным торцом и заготовкой.

DН– наружный диаметр опорного торца винта или гайки, в мм;

f – коэффициент трения между опорным торцом и заготовкой.

|

| Винт с кольцевой поверхностью опорного торца |

|  DВ – внутренний диаметр опорного торца винта или гайки, в мм;

DВ – внутренний диаметр опорного торца винта или гайки, в мм;

|

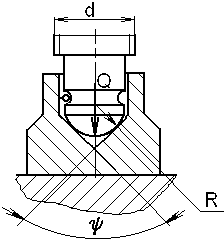

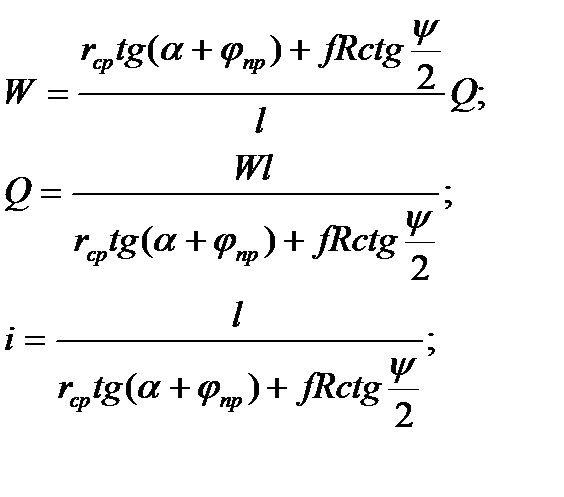

| Винт с башмаком |

|  R – радиус закругления торца винта,

R – радиус закругления торца винта,

|

| Винт (шпилька) при использовании гайки и гайки-звездочки |

|

|

Здесь и в последующих таблицах используются следующие условные обозначения:

Q –усилие закрепления, в Н;

W –исходное усилие, в Н;

l –плечо, на котором прилагается усилие W, в мм;

i –передаточное отношение зажимного механизма;

2rcp – средний диаметр резьбы винтов, в мм;

α – угол подъема резьбы винта в град (для метрической резьбы с крупным шагом

);

);

φnp –приведенный угол трения в резьбе, в град (  );

);

dв – диаметр резьбы винта, в мм;

f – коэффициент трения между опорным торцом и заготовкой,

f = 0.1…0.15;

DН–наружный диаметр опорного торца винта или гайки, в мм;

DВ –внутренний диаметр опорного торца винта или гайки, в мм;

φ – угол трения в месте приложения зажимного усилия, в град;  ;

;

l1и l2– плечи рычагов, в мм;

η – КПД, учитывающий потери на трение в опоре (на оси) рычага,

η = 0,85.

Рычажные механизмы

Рычажные механизмы в основном применяют как промежуточные узлы в сложных зажимных системах. С помощью рычагов можно изменить как значение, так и направление действия силы зажима, а также обеспечить равномерное прижатие заготовки в двух и более точках одновременно.

В рычажных механизмах, потери на трение в опорах рычага и в точках его контакта с заготовкой с одной стороны, и, штоком привода с другой стороны, составляют 5…10%. Для учета потерь в формулах могут вводиться коэффициент полезного действия  или угол трения

или угол трения  .

.

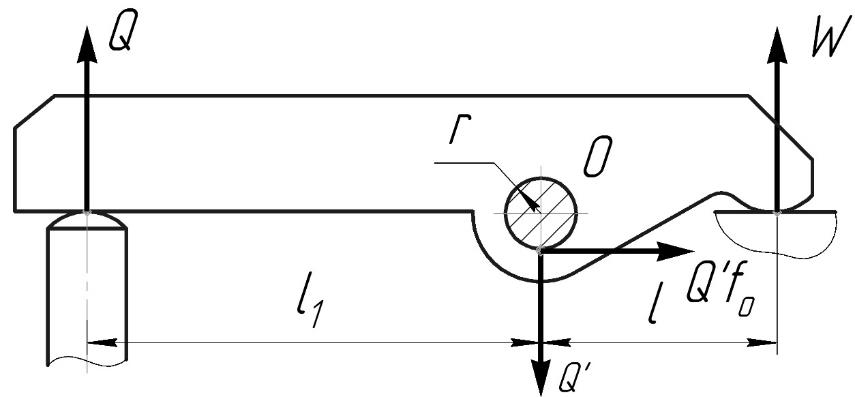

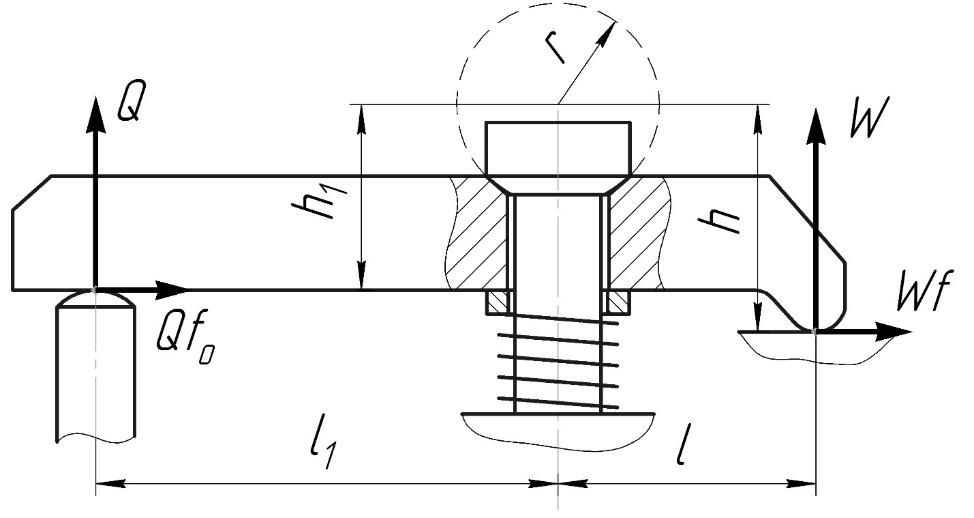

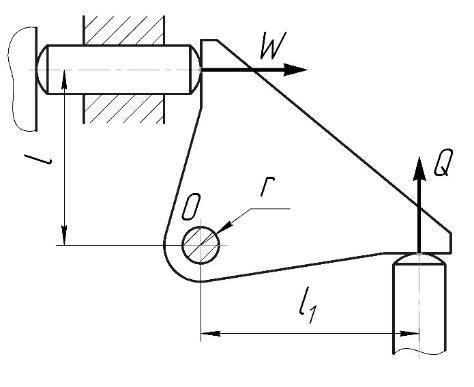

1. Рассмотрим прихват, изображенный на рис. 1

Рис. 1

Равенство моментов действующих сил на прихват, относительно оси О имеет вид:

[1]

[1]

перепишем [1] тогда

[2]

[2]

тогда Q՜ можно записать Q՜ = Q +W [3]

с учетом [3] можно записать

преобразуя получим

[4]

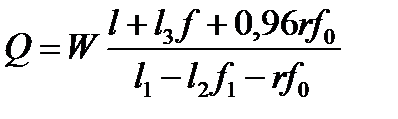

[4]

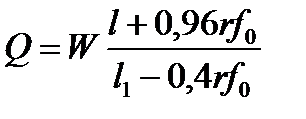

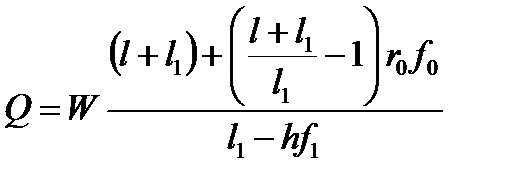

решая [4] относительно Q получим

[5]

[5]

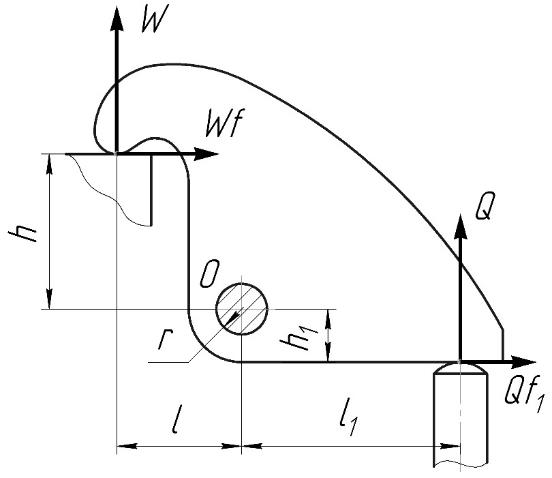

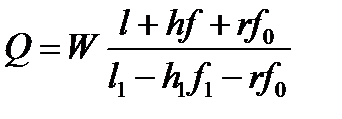

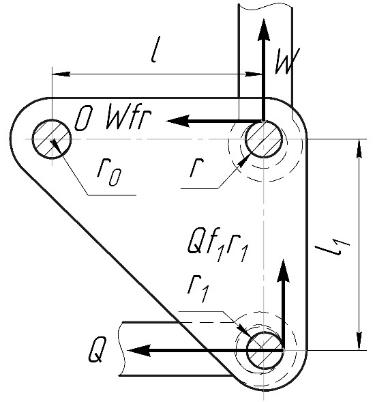

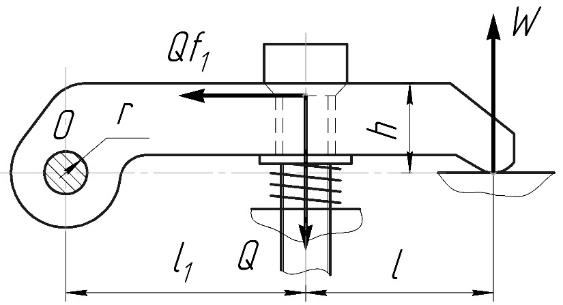

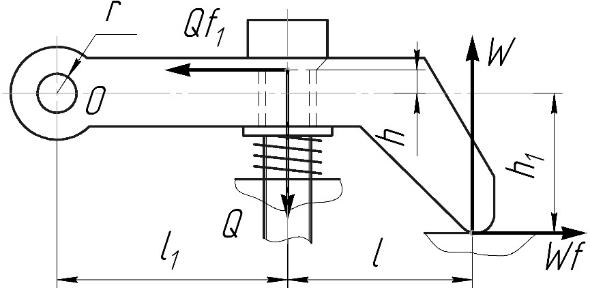

Рассмотрим прихваты, изображенные на рис. 2 и 3.

Рис. 2

|

| Рис. 3 |

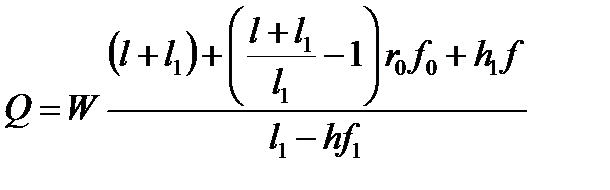

Особенностью рычагов на рис. 2 и 3 является наличие дополнительных сил трения Qf1 и Wf в точках,

воспринимающих и передающих усилия, получим

При l1 ≥ l, W ≥ Q

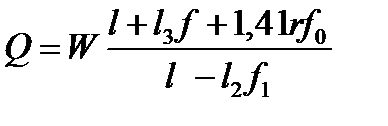

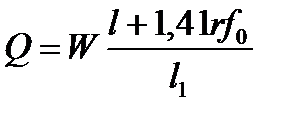

[6]

[6]

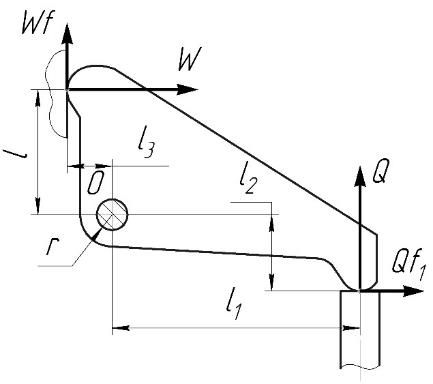

Рассмотрим прихваты, изображенные на рис. 4 – 5

|

|

| Рис. 4 | Рис. 5 |

при l1 ≥ l

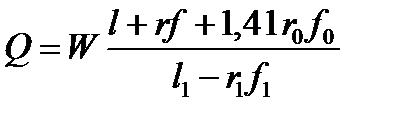

[7]

[7]

при l1 = l

[8]

[8]

Рассмотрим прихват, изображенный на рис. 6

|

|

| Рис. 6 | Рис. 7 |

при l1 ≥ l

[9]

[9]

при l1 = l

[10]

[10]

Для прихвата на рис. 7 при l1 = l

[11]

[11]

Рассмотрим прихват, изображенный на рис. 8

|

| Рис. 8 |

Особенностью рычага на рис. 8 является наличие коэффициента трения f1 на сферической головке винта. С учетом этого

[12]

[12]

Рассмотрим прихват, изображенный на рис. 8

|  [13] [13]

|

| Рис. 9 |

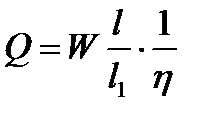

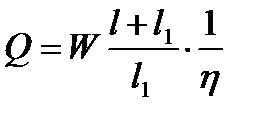

При практических расчетах исходной величины усилия для рассмотренных конструкций (рис. 1 – 7) может быть применена приближенная и общая для всех случаев формула, в которую введен коэффициент η учитывающий потери от трения на оси и на участке, воспринимающем и передающем усилие:

[13]

[13]

Для случаев, показанных на рис. 8 и 9, при заданном коэффициенте η

[14]

[14]

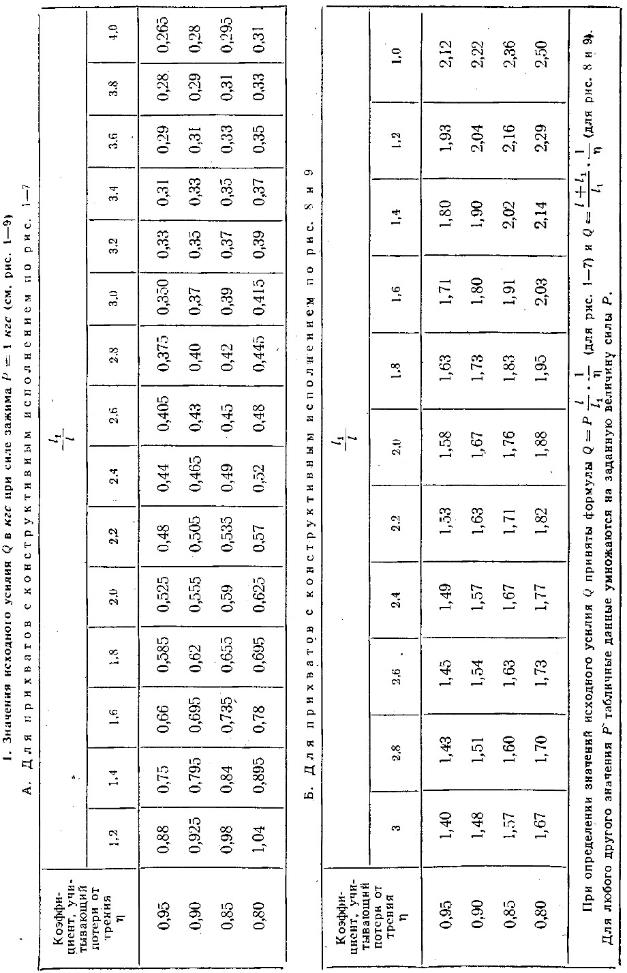

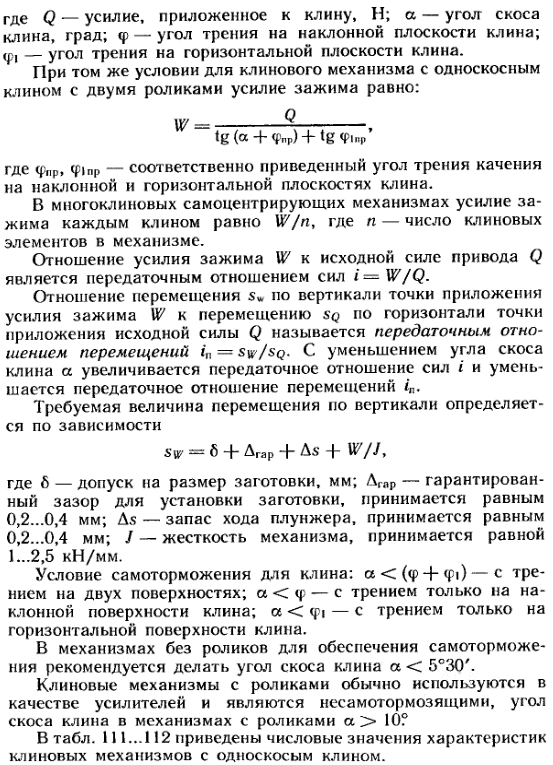

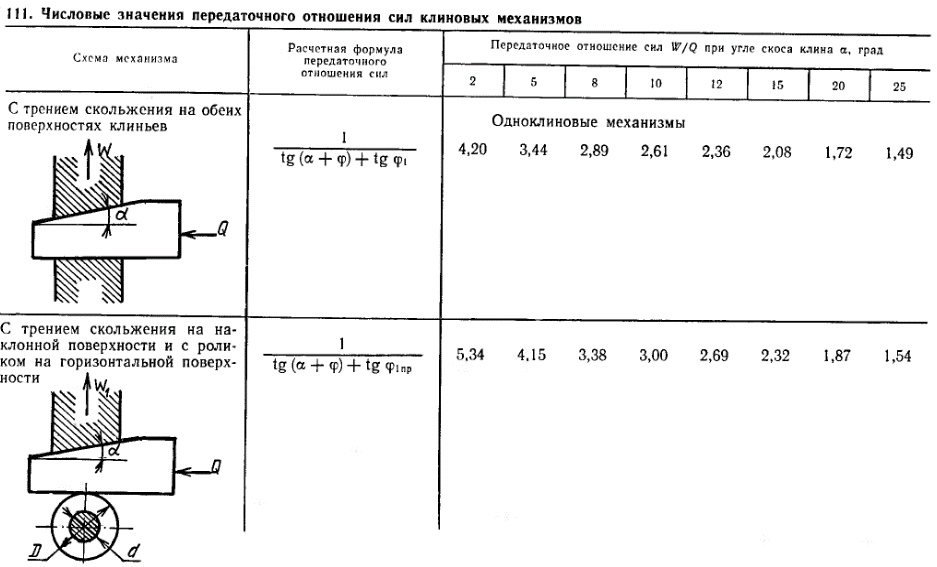

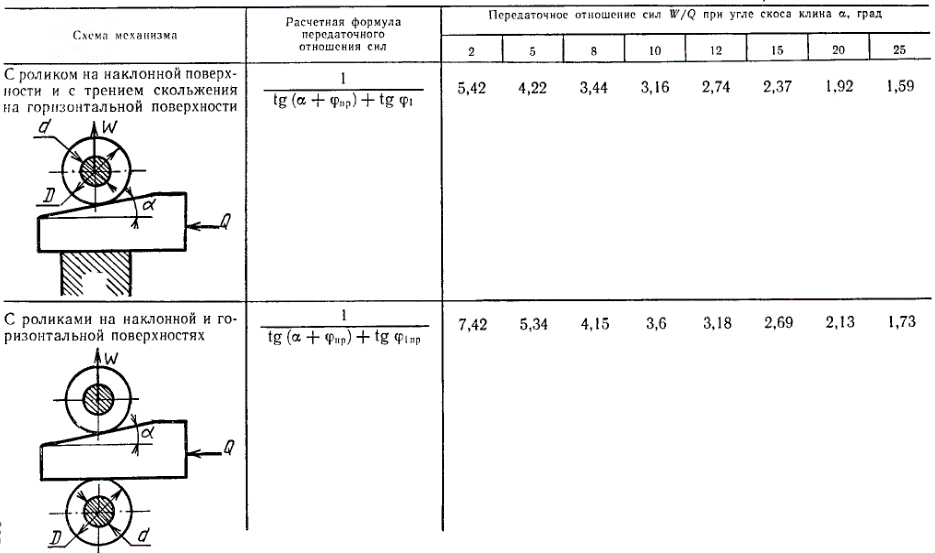

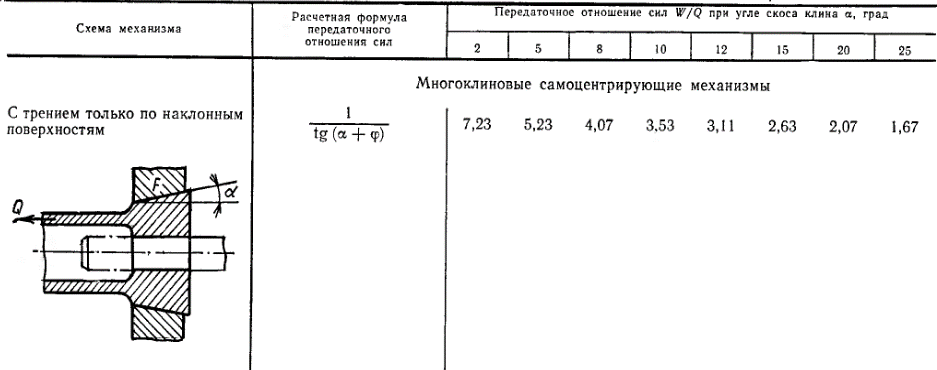

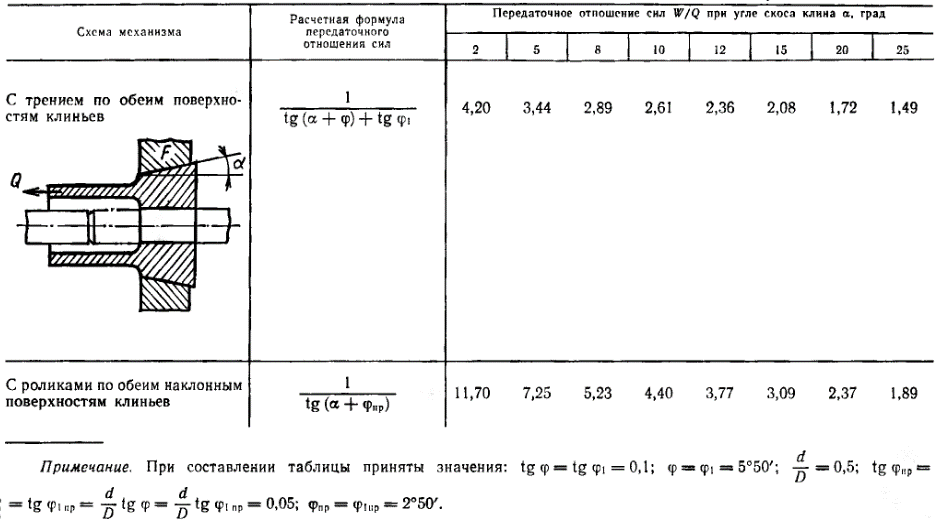

Клиновые механизмы

Дата добавления: 2016-02-16; просмотров: 5562;