Очистка газів у фільтрах. Типи фільтруючих перегородок, класи фільтрів. Тканеві фільтри

До високоефективних типів апаратів сухого очищення газів відносяться фільтри. У основі роботи фільтрів всіх видів лежить фільтрація запиленого повітря через пористу перегородку, в процесі якої частки пил, зважений в газі, затримується перегородкою, а газ безперешкодно проходить через неї. На відміну від апаратів інерційного очищення фільтри можуть з достатньою ефективністю затримувати частки будь-якого розміру. Найдоцільніше використовувати фільтри для уловлювання часток пилу розміром менше 5 мкм.

Фільтруючі перегородки дуже різноманітні за своєю структурою, але в основному вони складаються із волокнистих або зернистих елементів і умовно поділяються на такі типи:

• гнучкі пористі перегородки - тканинні матеріали із природних, синтетичних або мінеральних ниток;

• не тканинні волокнисті матеріали (повстяні, ниткові мати);

• коміркові листи (губчаста гума, пінополіуретан, мембранні фільтри);

• напівтверді пористі перегородки — шари ниток, стружки, в'язані сітки, розміщені на опорних пристроях або защемлені між ними;

• тверді пористі перегородки - зернисті матеріали (пориста кераміка або пластмаса, спечені або спресовані порошки металів, пористе скло, вуглеграфітові матеріали);

• ниткові матеріали (сформовані шари з скляних і метало ниток);

• металеві сітки та перфоровані листи.

У процесі очистки запорошеного газу (повітря) частинки наближаються до ниток або до поверхні зерен матеріалу, зустрічаються з ними і осаджуються здебільшого внаслідок дії сил дифузії, інерції і електростатичного притягання.

Пройшовши через фільтрувальну перегородку, потік повітря поділяється на тонкі струмки, що безперервно поділяються. Частинки володіють інерцією, прагнуть переміщатися прямолінійно, зустрічаються з нитками, зернами і утримуються ними .

Такий механізм характерний для уловлювання грубих частинок і проявляється сильніше при збільшенні швидкості фільтрування. Електростатичний механізм уловлювання пилинок виявляється в тому випадку, коли нитки несуть електростатичні або поляризовані зовнішнім електростатичним полем заряди.

Залежно від призначення і величини вхідної і вихідної концентрації фільтри умовно поділяють на три класи.

Фільтри тонкої очистки (високоефективні або абсолютні фільтри) - призначені для уловлювання з дуже високою ефективністю (> 99 %) в основному субмікронних частинок із промислових газів з низькою вхідною концентрацією (< 1 мг/м3) і швидкістю фільтрування (< 10 см/с). Їх застосовують для уловлювання особливо токсичних частинок, а також для ультра - тонкої очистки повітря при проведенні деяких технологічних процесів.

Повітряні фільтри - використовують у системах припливної вентиляції і кондиціонування повітря. Працюють при концентрації пилу < 50 мг/м3, високій швидкості фільтрації - до 2,5-3 м/с.

Промислові фільтри (тканинні, зернисті, грубо ниткові), які застосовуються для очистки промислових газів з концентрацією до 60 г/м3.

Тканинні фільтри найбільш поширені. Їх використання зростає в зв'язку із створенням нових температуростійких і витривалих до дії агресивних газів тканин. Найбільше поширені рукавні фільтри. Міра очищення газу у фільтрі залежить від пористості матеріалу, що фільтрує, товщини шару, що фільтрує, об'єму фільтрувального Матеріалу в одиниці об'єму фільтру і сумарного коефіцієнта захвату частки пилу волокном, що фільтрує, величина якого у свою чергу залежить від механізму процесу фільтрування.

Тканинні фільтри призначені для очищення їх від твердих часток газів плавильних печей підприємств чорної і кольорової металургії, що відходять, печей випалення в скляній і керамічній промисловості і котельних. Як матеріал, що фільтрує, застосовують бельтинг, лавсан, капрон і ін. Найбільш поширеним типом тканинного фільтру є рукавний фільтр (рисунки 5.14, 5.15). Корпус фільтра - це металева шафа, розділена вертикальними перегородками на секції, в кожній з яких розміщена наявна група фільтруючих рукавів. Верхні кінці рукавів заглушені і підвішені до рами, з'єднаної зі струшуючим механізмом. Знизу розміщений бункер для пилу і шнеком для його вивантаження. Струшування рукавів у кожній секції проводиться почергово.

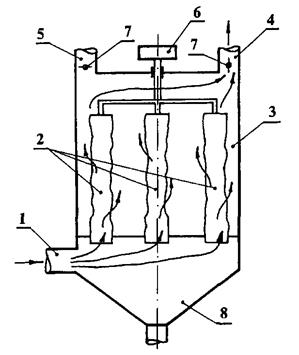

Рисунок 5.14 - Рукавний фільтр

1 – вхід запиленого газу; 2 – рукава; 3 – корпус фільтра; 4 – повітряввод очищеного газу; 5 повітряввод продувочного повітря; 6 – механізм струшування; 7 – клапани; 8 – бункер для збору пилу

Рисунок 5.15 – Вигляд загальний вигляд рукавного фільтру і тканинних рукавів

Запилений газ, що поступає через вхідний патрубок в нижню части корпусу фільтру, підводиться всередину рукавів. Після проходження через тканину, що фільтрує, очищене повітря видаляється з апарату. Частки пилу осідають на поверхні рукава, що фільтрує, внаслідок чого його опір поступово збільшується. Коли воно досягає деякого граничного значення, фільтр переводять в режим регенерації. Найчастіше регенерацію здійснюють зворотним продуванням. Для підвищення ефективності регенерації рукавів їх можуть струшувати за допомогою спеціальних механізмів. Камери фільтру переводять в режим регенерації по черзі і таким чином забезпечують його безперервну роботу. Степінь очищення від мелкодісперсного пилу в рукавному фільтрі може досягати 99,9 %. Швидкість проходження газу, що очищається, через тканину, що фільтрує, складає 0,5—1 м/с.

У тканинних фільтрах застосовують тканинні матеріали двох типів: звичайні тканини, виготовлені на ткацьких верстатах, і повстяні, одержані шляхом звалювання або механічного переплутування ниток голкопробивним методом. У типових фільтруючих тканинах розмір наскрізних отворів між нитками становить 100-200 мкм.

До тканин висувають такі вимоги:

1) висока ємність при фільтруванні та здатність утримувати після регенерації таку кількість пилу, яка достатня для забезпечення високої ефективності очистки газу від тонкодисперсних твердих частинок;

2) збереження оптимально високої повітропроникності в урівноваженому запорошеному стані;

3) висока механічна міцність і стійкість до стирання при багаторазових згинах, стабільність розмірів і властивостей при підвищеній температурі й агресивній дії хімічних добавок, які містяться в сухих і насичених вологою газах;

4) здатність до легкого видалення нагромадженого пилу;

5) низька собівартість.

Значення цих величин залежить від типу фільтруючого матеріалу, розмірів і властивостей частинок пилу, відносної вологості газів, методу регенерації та інших факторів. У міру запорошення аеродинамічний опір тканини зростає, а вихід газу через фільтр зменшується. Тканину регенерують шляхом продування в зворотному напрямку, механічного струшування або іншими методами. Після декількох циклів фільтрації-регенерації залишкова кількість пилу в тканині стабілізується.

Дата добавления: 2016-03-27; просмотров: 3287;