Очистка газів в жалюзійних апаратах, циклонах

Механічні методи застосовують для очищення вентиляційних та інших газових викидів від грубо дисперсного пилу. В них пил відокремлюється під дією сили гравітації, інерції або відцентрової сили.

До сухих механічних пиловловлювачів належать пристрої, в яких використовують різні механізми осаду: гравітаційні (пилоосаджуючі камери), інерційні (камери осаду пилу в яких проходять в результаті зміни напрямку руху повітряного потоку або установки на його шляху перепони) і відцентрові (одиночні, групові та батарейні циклони, вихрові й динамічні пиловловлювачі).

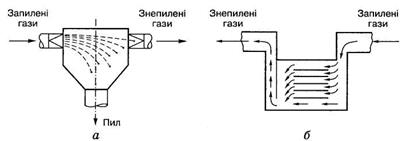

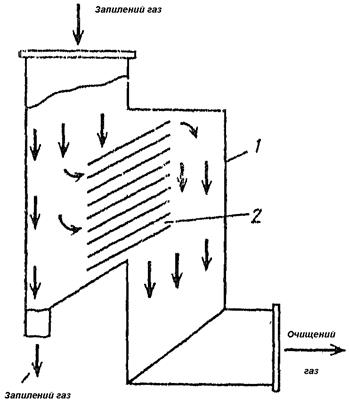

В осаджувальних камерах очищають гази з грубодисперсними часточками пилу розміром від 50 до 500 мкм і більше (рисунок 5.3, а). Степінь очищення залежить від часу перебування часток в камері. Частки, які рухаються в газовому потоці, опускаються під дією сили тяжіння на дно бункера. Швидкість газового потоку в пилоосаджувальній камері не повинна викликати віднесення часток пилу, що осіли, Залежно від щільності, форми і розміру часток вона складає 1,7—7,0 м/с.

Ефективнішою є осаджувальна камера Говарда (рисунок 5.3, б), в якій газовий потік розбивається горизонтальними пластинами на окремі секції. Незважаючи на незначний аеродинамічний опір і невисоку вартість, ці апарати застосовують рідко через труднощі їх очищення. З них відхідні гази направляють в інші, ефективніші апарати для подальшого очищення.

У загальному вигляді швидкість осадження кулькоподібних частинок під дією сили тяжіння може бути визначена за формулою:

(5.16)

(5.16)

де  - швидкість осадження частинок, м/с;

- швидкість осадження частинок, м/с;

— діаметр частинок, м;

— діаметр частинок, м;

- щільність пилинок, кг/мі;

- щільність пилинок, кг/мі;

- щільність повітря, кг/мі;

- щільність повітря, кг/мі;

- прискорення вільного падіння, м/с2;

- прискорення вільного падіння, м/с2;

- коефіцієнт опору пилинок.

- коефіцієнт опору пилинок.

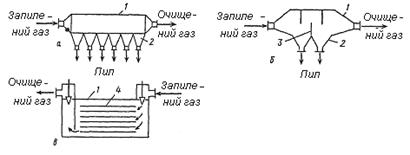

Перелічені пристрої відзначаються простотою виготовлення і експлуатації, їх досить широко використовують у промисловості. Однак ефективність уловлення в них пилу не завжди достатня, в зв'язку з чим вони часто виконують роль апаратів попередньої очистки повітря. Типи пилоосаджуючих камер зображені на рисунок 5.4.

Рисунок 5.3 - Пилоосаджувальна камера (а) та осаджувальна камера Говарда (б)

Рисунок 5.4 - Пилеосаджувальні камери:

а – проста камера; б – камера з перегородками; в – багатополочна камера; 1 – корпус; 2 – бункери; 3 – перегородка; 4 - полка

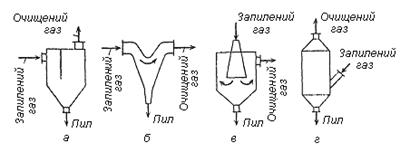

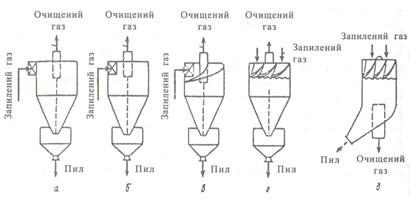

Інерційні пиловловлювачі. При різкій зміні напрямку руху газового потоку частинки пилу під дією інерційних сил будуть стрімко рухатися в напрямку і після повороту потоку газів, які випадають в бункер. За цим принципом працюють ряд апаратів (рисунок 5.5), однак ефективність їх невелика.

Камера з плавним поворотом газового потоку має менший гідравлічний опір, ніж апарати, описані вище. Швидкість газу в перерізі камери приймають 1,0 м/с. Для частинок пилу розміром 25-30 мкм досягається ступінь вловлювання 65-80 %. Такі камери застосовують на підприємствах чорної і кольорової металургії. Гідравлічний опір їх різний - 150-390 Па. Пиловловлювачі типу (б) вмонтовують у газоходи [6].

Рисунок 5.5 - Інерційні пилоуловлювачі:

а – з перегородкою; б – з плавним поворотом газового потоку; в – з розширюючимся конусом; г – з боковим підводом газу

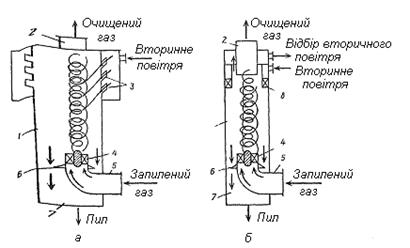

Жалюзійні апарати. Ці апарати мають жалюзійну решітку, виготовлену із пластин або кілець. Газ, який очищається, проходить через решітку, робить різкі повороти. Пилові частинки внаслідок інерції хочуть зберегти початковий напрямок руху, це приводить до відокремлення грубих частинок із газового потоку, цьому сприяють їх удари об похилу площину решітки, від яких вони відбиваються і відскакують в бік від щілин між лопатями жалюзі (рисунок 5.6).

В результаті гази діляться на два потоки. Газ в основному втримується у потоці, який відсмоктують і направляють в циклон, де його очищують від пилу і знову змішують з основною частиною потоку, який проходить через решітку. Швидкість газу перед жалюзійною решіткою повинна бути досить високою (до 15 м/с), щоб досягти ефекту інерційного відділення пилу. На показник очистки впливає також швидкість руху газів, які відсмоктуються в циклон. Гідравлічний опір решітки становить 100-500 Па.

Звичайні жалюзійні пиловловлювачі застосовують для уловлювання пилу з розміром частинок >20 мкм. Недолік решіток - швидка зношуваність пластин при високій концентрації пилу. Ефективність вловлювання частинок залежить від ефективності самої решітки й ефективності циклону, а також від частки відсмоктуючого в ньому повітря.

Рисунок 5.6 - Жалюзійний пилеуловлювач

1 – корпус; 2 - решітка

Циклони. Циклонні установки найбільш поширені в промисловості. Вони мають наступні переваги:

1 Відсутність рухомих частин в апараті.

2 Надійність в роботі при температурах газу до 500 °С (для роботи при більш високих температурах циклони виготовляють із спеціальних матеріалів).

3 Можливість уловлювання абразивних матеріалів при захисті внутрішньої поверхні циклонів спеціальним покриттям.

4 Уловлювання пилу в сухому вигляді.

5 Майже постійний гідравлічний опір апарата.

6 Успішна робота при високих тисках газів.

7 Простота виготовлення.

8 Збереження високої фракційної ефективності очистки при збільшенні запиленості газу.

Недоліки:

1 високий гідравлічний опір: 1250-1500 Па;

2 погане уловлювання частинок розмірів <5 мкм;

3 неможливість використовувати для очистки газів від липкого забруднення.

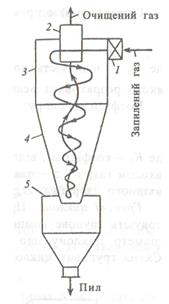

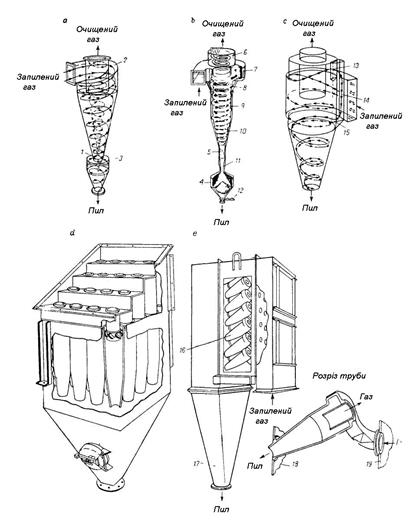

Основні конструкції циклонів (з відводу газів) показані на рисунку 5.7.

За способом підведення газів в установку їх поділяють на циклони з спіральним, тангенціальним і гвинтоподібним, а також осьовим під'єднанням. Обертання газового потоку досягається шляхом його тангенціального введення в циклон або шляхом використання спеціального завихорювача. Циклони з осьовим підводом газів працюють як з поверненням газів у верхню частину апарата, так і без нього. Останній є прямоплинним і відзначається низьким гідравлічним опором і меншою порівняно з іншими циклонами ефективністю.

Рисунок 5.7 - Основні конструктивні схеми циклонів з різним під’єднанням газів:

а – спіральний; б – тангенціальний; в – гвинтоподібний; г, д – осьові (розеткові)

Переважаючим за формою з точки зору аеродинаміки є під'єднання повітропроводів по спіралі. Однак на практиці всі способи під'єднання повітропроводів можна використовувати однаково.

Повітря обертається всередині циклону, з поступальним рухом зверху вниз, а тоді повертається і піднімається вверх. Частинки пилу відкидаються відцентровою силою до стінки. Звичайно в циклонах відцентрове прискорення в декілька сотень, а то і в тисячу разів більше за прискорення сили тяжіння, тому навіть дуже маленькі частинки пилу не в змозі рухатись за повітрям, а під впливом відцентрової сили рухаються до стінки і вниз. Ефективність уловлювання частинок пилу в циклоні  прямо пропорційна швидкості газів у степені 1/2 і обернено пропорційна діаметру циклону також у степені 1/2.

прямо пропорційна швидкості газів у степені 1/2 і обернено пропорційна діаметру циклону також у степені 1/2.

Принцип роботи циклону показаний на рисунок 5.8. Запилений газ, обертаючись по спіралі, відкидає часточки пилу на стінки апарата З, 4, звідки вони потрапляють у пилоосаджувальну камеру 5. В результаті дії відцентрових сил частки пил, зважений в потоці газу, відкидається на стінки корпусу циклону і випадає з потоку. Потік газу, що очищається, звільнений від пилу, продовжував обертатися, змінює напрям руху на 1800 і виходить з циклону через розташовану на осі вихлопну трубу. Частки пилу, що досягли стінок корпусу, опускаються під дією сили тяжіння і поступають в бункер. У міру наповнення бункера пил через пиловий затвор відвантажується на утилізацію або поховання. Очищене повітря через вихідний патрубок відводиться з циклону. Швидкість газу, що рекомендується, в циліндровій частині циклону — 2,5— 4,5 м/с.

Циклонні сепаратори ефективно очищають гази, що містять часточки розміром не менш як 25 мкм. Коефіцієнт корисної дії циклонів залежить від концентрації пилу і розмірів його часточок. Середня ефективність знепилення газів у циклонах становить 78—86 % для пилу розміром 30—40 мкм. Основний недолік циклонів — значне абразивне спрацювання частин апарата пилом. Тому ці частини вкривають синтетичними матеріалами або зносостійкими сплавами, що здорожує конструкцію апарата. Циклони використовують для очищення запилених газів і повітря з великими часточками в різних галузях промисловості.

Процес доцільно вести при великих швидкостях і невеликих діаметрах. Однак збільшення швидкості може призвести до виносу пилу із циклону і різкого збільшення гідравлічного опору. Тому доцільно збільшувати ефективність циклону за рахунок зменшення діаметра апарата, а не за рахунок росту швидкості газів. Оптимальні співвідношення  = 2-3.

= 2-3.

В промисловості прийнято розділяти циклони на високоефективні і високопродуктивні. Перші ефективні, не потребують великих витрат на здійснення процесу очистки; циклони другого типу мають невеликий гідравлічний опір, але гірше ловлять дрібні частинки пилу.

|

|

Рисунок 5.8 - Вигляд циклонів

На практиці широко використовують циклони циліндричні (із видовженою циліндричною частиною) і конічні (із видовженою конічною частиною). Циліндричні належать до високопродуктивних апаратів, а конічні - до високоефективних. Діаметр циліндричних циклонів не більший 2000 мм, а конічних - не більше 3000 мм.

5.7 Уловлювання пилу в батарейних циклонах, вихрових пилоуловлювачах

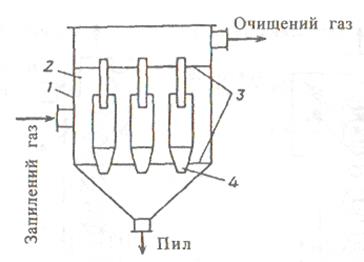

Для підвищення ефективності очищення циклони компонують в групи із загальним підведенням і відведенням повітря, що очищається. Такі циклони називають батарейними. Цим досягається істотна економія капітальних і експлуатаційних витрат.

Батарейні циклони - це об'єднання великої кількості малих циклонів (мультициклонів) в одну групу. Зменшення діаметра циклонного елемента має на меті збільшення ефективності очистки. Схема батарейного циклону показана на рисунку 5.9.

Елементи батарейних циклонів (рисунок 5.10) мають діаметр 100, 150 або 250 мм. Оптимальна швидкість повітря коливається в межах від 3,5 до 4,75 м/с, а для прямоплинних циклонних елементів - від 11 до 13 м/с.

Рисунок 5.9 - Схема батарейного циклону

1 – корпус; 2 – розподільча камера; 3 – решітки; 4 – циклонний елемент

Рисунок 5.10 – Загальний вид батарейного циклону

Допустима запиленість повітря при їх очистці від слабко зліплюючого пилу в мультициклонах може бути визначена за наведеними нижче даними:

| Діаметр елемента, мм | |||

| Допустима концентрація частинок при різних типах завихрення, г/м «гвинт» | |||

| «розетка» |

Вихрові пиловловлювачі. Основною відмінністю вихрових пиловловлювачів від циклонів є наявність допоміжного закручуючого повітряного потоку (рисунок 5.11).

В апараті соплового типу запилений повітряний потік закручується лопатковим завихрювачем і рухається вгору, зазнаючи при цьому впливу трьох струменів додаткового повітря, що витікає з тангенціально розміщених сопел. Під впливом відцентрових сил частинки відкидаються до периферії, а звідти - у збуджуваний струменем гвинтовий потік додаткового повітря, яке спрямовує їх вниз, у кільцевий міжтрубний простір. Додаткове повітря в процесі спірального обтікання потоку повітря, яке очищують, поступово повністю проникає в нього. Кільцевий простір навколо вхідного патрубка оздоблений підпірною шайбою, яка і забезпечує безповоротне скидання пилу в бункер.

Вихровий пиловловлювач лопаткового типу відрізняється тим, що додаткове повітря відбирається з периферії очищеного повітря кільцевим напрямляючим апаратом із нахиленими лопатками.

Як додаткове повітря у вихрових пиловловлювачах може бути використане свіже атмосферне повітря, частина очищеного повітря або запилене повітря. Найбільш економічно вигідним є використання в якості додаткового повітря, запиленого повітря. В цьому випадку продуктивність апарата підвищується на 40-65 % без зниження ефективності очистки.

Динамічні пиловловлювачі. Очистка газів від пилу здійснюється за рахунок відцентрових сил і сил Кориолиса, що виникають при обертанні робочого колеса тягодуючого пристрою.

Динамічний пиловловлювач потребує затрат більшої кількості енергії, ніж звичайний вентилятор з ідентичними параметрами з продуктивності і тиску.

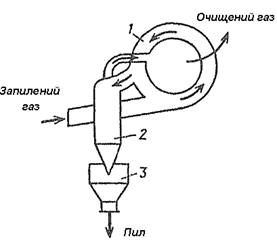

Найбільше розповсюджений димовідсмоктувач-пиловловлювач (рисунок 5.12).

Рисунок 5.11 - Вихреві пилоуловлювачі

а – соплового типу; б – лопаточного типу; 1 – камера; 2 – вихідний патрубок; 3 – сопла; 4 – лопаточний завихрював типу «розетка»; 5 – вхідний патрубок; 6 – підпірна шайба; 7 – пиловий бункер; 8 – кільцевий лопаточний завихрювач

Рисунок 5.12 - Динамічний пилоуловлювач:

1 – «улитка»; 2 – циклон; 3 – пилезбірний бункер

Він призначений для уловлювання частинок пилу розміром >15 мкм. За рахунок різниці тисків, створених робочим колесом, запилений потік надходить у «завиток», набуваючи криволінійного руху. Частинки пилу відкидаються до периферії під дією відцентрових сил і разом з 8-10 % повітря відводяться в циклон, з'єднаний з завитком. Очищений повітряний потік із циклону повертається в відцентрову частину завитка. Очищене повітря через направляючу надходить в робоче колесо димовідсмоктувача-пиловловлювача, а потім через огородження викидів - в димову трубу.

В таблиці 5.2 наведені характерні параметри сухих механічних пиловловлювачів.

Таблиця 5.2 - Характерні параметри сухих механічних пиловловлювачів

| Тип пиловло-улювача | Максималь-на продуктив-ність, м3/годину | Ефективність пиловловлення частинок різних розмірів, % | Гідрав-лічний опір, Па | Верхня межа температури повітря, 0С |

| Осаджуюча камера |

| 80-90 (50 мкм) | 50-130 | 350-550 |

| Циклон | 50-80 (10 мкм) | 250-1500 | 350-550 | |

| Вихровий пиловловлювач | (2 мкм) | до 2000 | до 250 | |

| Батарейний циклон | (2 мкм) | 750-1500 | 350-550 | |

| Інерційний пиловловлювач | (2 мкм) | 750-1500 | до 400 | |

| Динамічний пиловловлювач | (2 мкм) | 750-1500 | до 400 |

Переваги вихрових пиловловлювачів в порівнянні з циклонами:

1) більш висока ефективність уловлювання високодисперсною пилу;

2) відсутність абразивного зносу внутрішніх поверхонь апарату;

3) можливість очищення газів з більш високою температурою за рахунок використання холодного вторинного газу;

4) можливість регулювання процесу сепарації пилу за рахунок зміни кількості вторинного газу.

Рисунок 5.13 – Типові промислові циклони

а – пилеуловлювач «Дуклон»; b – пилоуловлювач «Сирокко» (тип D); с – циклон Ван-Тонгерена; d – мультициклон; е – мініатюрний збірний пилеуловлювач «Дустекс»

1 – вихревідбійник; 2 – вінтова кришка; 3 – пиловий отвір;4 – приймальник; 5 – середній циліндр; 6 – вихідна головка; 7 – корпус; 8 – верхній корпус; 9 – верхній циліндр; 10 – середній конус; 11 – нижній конус; 12 – дутьєвий шибер; 13 – пиловий шибер; 14 – канал для відгалуження пилового потоку (принципово, більш дрібних часток), рухомого вихровим током; 15 – отвір для зворотного входу відгалуженого пилового потоку; 16 – трубопровід виходу газу; 17 – пиловий бункер; 18 – бункерна трубна решітка; 19 – лицьова трубна решітка

Недоліки:

1) необхідність додаткового дутьєвого пристрою;

2) підвищення за рахунок вторинного газу загального об'єму газів, які проходять через апарат (у разі використання атмосферного повітря);

3) велика складність апарату в експлуатації.

Дата добавления: 2016-03-27; просмотров: 3283;