Пневматическая система.

Пневматическая система (рис. 38) состоит из источника сжатого воздуха (компрессора), и механизмов, аппаратов и устройств, в которых используется сжатый воздух, соединённых между собой трубопроводами.

Все тормозные устройства локомотива делятся на следующие группы:

1) Приборы питания тормозов сжатым воздухом

2) Приборы управления тормозами

3) Приборы торможения

4) Воздухопровод и его арматура

5) Тормозные рычажные передачи

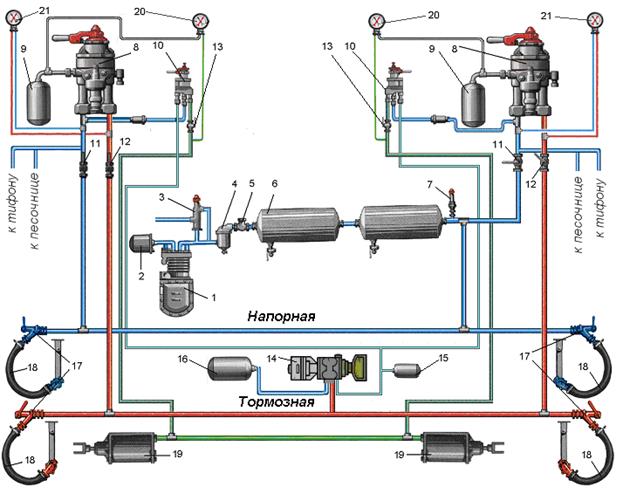

Рис. 38. Пневматическая система тепловоза ТУ2.

1 – компрессор; 2 –фильтр; 3 – регулятор давления; 4 – масло-влагоотделитель; 5 – обратный клапан; 6 – главный резервуар; 7 – предохранительный клапан; 8 – кран 394; 9 – уравнительный резервуар; 10 – кран вспомогательного тормоза 254; 11 – кран двойной тяги; 12 – комбинированный кран; 13 –разобщительный кран; 14 – воздухораспределитель; 15 – ложный тормозной цилиндр; 16 – запасный резервуар; 17 – концевые воздушные краны; 18 – концевые рукава; 19 – тормозной цилиндр; 20, 21 – манометры.

Приборы питания тормозов.

Пневматические приборы, к которым относятся и тормоза, как локомотива, так и всего поезда, работают силой сжатого воздуха. Поэтому на тепловозе имеется оборудование для получения сжатого воздуха и его накопления. Это питательная (или напорная) часть пневматической системы.

Компрессор.

Сжимает воздух пневматическая машина – компрессор 1 (рис. 37). Он получает привод при работающем дизеле от нижнего вала распределительного редуктора. Компрессор засасывает воздух из машинного отделения тепловоза через фильтр 2 типа УФ–2. Фильтр очищает от пыли воздух, поступающий в компрессор.

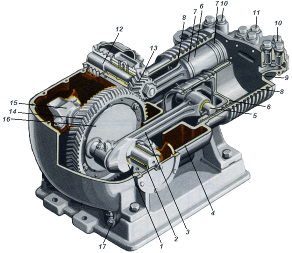

Компрессор Э–400 (рис. 39) двухцилиндровый, однократного сжатия. Данный компрессор был разработан для электропоездов типа Cр. На электропоезде компрессор имеет привод от электродвигателя. Проектируя тепловоз ТУ2, Калужский завод в те годы подобрал именно этот компрессор из-за его горизонтальной конструкции. Однако электродвигатель привода был снят и сделан привод от коленчатого вала дизеля через распределительный редуктор. В связи с этим компрессор тепловоза ТУ2 имеет низкую производительность (медленно накачивает) при работе дизеля на холостом ходу.

Рис. 39. Компрессор Э–400.

1 – кривошип; 2 – вкладыш подшипника; 3 – шатун 4 – корпус; 5 – поршневой палец; 6 – поршень; 7 – поршневые кольца; 8 – цилиндр; 9 – клапанная крышка; 10 – всасывающий клапан; 11 – нагнетательный клапан; 12 – вал привода.; 13 – ведущая шестерня; 14 – ведомая шестерня; 15 – подшипник; 16 –коленчатый вал; 17 – маслоналивная горловина

Компрессор состоит из двух цилиндров с поршнями, корпуса 4, клапанной крышки 9 и кривошипно-шатунного механизма. Особенностью является то, что ведомая шестерня 14 редуктора насажена на коленчатый вал 16.

Внутри все механизмы компрессора смазываются маслом, подобно смазке механизмов дизеля. Однако для смазки компрессоров нельзя использовать и доливать в корпус дизельное масло, в связи с опасностью его воспламенения. В компрессорах используют специальное компрессорное масло. Перед началом работы нужно убедиться в достаточном уровне смазки в корпусе компрессора. При открытой пробке маслоналивной горловины масло должно быть на уровне верхней кромки горловины.

Как и в дизеле, в компрессоре имеется коленчатый вал, шатуны, поршни, клапана. На поршнях аналогичные поршневые кольца. При вращении коленчатого вала, поршень движется от верхней мертвой точки вниз и создает разрежение в цилиндре. Тогда под воздействием давления воздуха атмосферы, открывается впускной клапан, и воздух из атмосферы попадает в цилиндр компрессора. Далее поршень начинает движение от нижней мертвой точки к верхней мертвой точке, сжимая воздух. Давление внутри цилиндра повышается. Под воздействием давления воздуха открывается нагнетательный клапан, и воздух выталкивается поршнем к главным резервуарам. В конце этого цикла нагнетательный клапан закрывается и повторяется цикл впуска воздуха. Существуют компрессоры двойного сжатия, когда сжатый воздух из одного цилиндра поступает в другой цилиндр, где еще больше сжимается и направляется в главные резервуары. При сжатии воздух сильно нагревается. Проходя дальше, в менее нагретые трубы, в сжатом воздухе  конденсируются водяные пары и выпадают в трубах в виде воды. Вода вредит работе пневматического оборудования, особенно опасно зимой, когда сконденсировавшаяся вода может замерзнуть, разорвать или заткнуть трубопроводы, нарушив работу тормозов. Кроме того, в компрессоре воздух загрязняется маслом, которое смазывает цилиндры и поршни компрессора. После компрессора воздух проходит через масло-влагоотделитель 4 (рис.38). Из него очищенный воздух проходит в главные резервуары 6 через обратный клапан 5. Обратный клапан пропускает воздух только в сторону главного резервуара. Когда компрессор или дизель отключаются, то обратно из резервуаров этот клапан не дает выйти сжатому воздуху.

конденсируются водяные пары и выпадают в трубах в виде воды. Вода вредит работе пневматического оборудования, особенно опасно зимой, когда сконденсировавшаяся вода может замерзнуть, разорвать или заткнуть трубопроводы, нарушив работу тормозов. Кроме того, в компрессоре воздух загрязняется маслом, которое смазывает цилиндры и поршни компрессора. После компрессора воздух проходит через масло-влагоотделитель 4 (рис.38). Из него очищенный воздух проходит в главные резервуары 6 через обратный клапан 5. Обратный клапан пропускает воздух только в сторону главного резервуара. Когда компрессор или дизель отключаются, то обратно из резервуаров этот клапан не дает выйти сжатому воздуху.

Главные резервуары.

Главные резервуары предназначены для создания запаса сжатого воздуха. В главных резервуарах происходит охлаждение сжатого воздуха с выделением из него влаги и масла. Устанавливаются главные резервуары на локомотивах, а так же вагонах электро- и дизель-поездов. Общий их объем выбирается с учетом производительности компрессоров и достижения оптимальных условий отпуска и зарядки тормозов поезда. Наличие главных резервуаров позволяет обеспечить необходимую периодичность в работе компрессоров. На локомотивах устанавливают от двух до шести главных резервуаров общим объемом 1000-2100 л. Главный резервуар состоит из цилиндрической части 1, изготовленной из листовой стали толщиной 5-6 мм и двух выпуклых днищ 2 толщиной 6-8 мм. На резервуарах имеются бобышки для присоединения трубопроводов и водоспускных кранов. На металлической паспортной табличке 3 указывается наименование завода – изготовителя, заводской номер резервуара, дата изготовления, рабочее давление и срок освидетельствования.

Дата добавления: 2016-03-15; просмотров: 4002;