Технология получения алкиларенов

При алкилировании ароматических соединений этиленом или пропиленом используются два катализатора: H2SО4 и АlСl3. Применение того или другого катализатора зависит от направленности процесса. H2SO4 как катализатор используется тогда, когда в основном необязательна отгонка полиалкилбензолов, например, получение полиалкилбензолов с длинными алкильными группами, которые используются для получения ПАБ. Если Требуется с большой селективностью получать моноалкильные соединения, то в качестве катализатора используется в основном АlС13 с возвратом полиалкилбензолов в реактор на переалкилирование. Или используется две стадии: сначала H2SO4, а затем переалкилирование с АlСl3. АlСl3 дороже чем H2SO4.

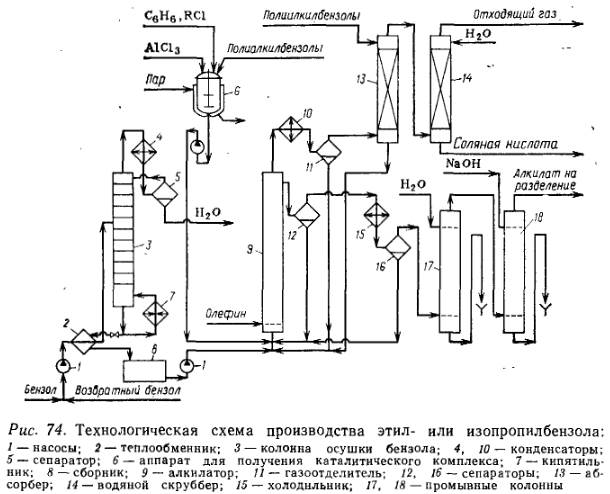

Рассмотрим процесс на примере получения этил- или изопропил-бензола. На рис. 74 изображена технологическая схема производства этил- или изопроиилбензола алкилированием бензола газообразным олефином в присутствии АlСl3.

Свежий бензол вместе с бензолом, возвращенным со стадии разделения, поступает в колонну 3, предназначенную для осушки бензола азеотропной ректификацией. Низкокипящая азеотропная смесь бензола с водой конденсируется в конденсаторе 4 и разделяется в сепараторе 5 на два слоя. Воду с растворенным в ней бензолом отводят (ее можно использовать для промывки реакционной массы), а бензольный слой стекает на верхнюю тарелку колонны 3, создавая орошение. Осушенный бензол из куба колонны 3 в теплообменнике 2 подогревает бензол идущий на осушку, и попадает в сборник 8, откуда насосом непрерывно закачивается в алкилатор 9.

Каталитический комплекс готовят в аппарате 6 с мешалкой и рубашкой для обогрева паром. В него загружают полиалкил-бензолы (ПАБ) или смесь бензола и полиалкилбензола (примерно в отношении 1:1) и хлорид алюминия (1 моль на 2,5-3,0 моль ароматических углеводородов), после чего при нагревании и перемешивании подают хлорпроизводное. Приготовленный комплекс периодически вводят в алкилатор.

Реакция проводится в непрерывно действующей колонне-алкилаторе 9 с горячим сепаратором 12 для отделения каталитического комплекса и обратным конденсатором 10 для возвращения испарившегося бензола и отвода тепла. Олефин поступает в низ колонны, предварительно проходя расходомер. Бензол из емкости 8 поступает в низ алкилатора, как и конденсат из конденсатора 10.

Газы, отходящие после конденсатора 10, содержат значительное количество паров легколетучего бензола (особенно при использовании разбавленных фракций олефинов). Для улавливания бензола эти газы направляют в абсорбер 13, который орошается полиалкил бензолам, выделенными из реакционной массы на стадии разделения. Собирающийся в нижней части абсорбера раствор бензола в полиалкилбензолах поступает в реакционный аппарат 9 для переалкилирования. Газы после абсорбера 13 промывают водой в скруббере 14 для удаления HCl и выводят в атмосферу или используют в качестве топочного газа.

Углеводородный слой, отбираемый после сепаратора 12, состоит из бензола, моно- и полиалкилбензолов. В нем присутствуют также в небольшом количестве другие гомологи бензола, получившиеся за счет примесей олефинов в исходной фракции или путем частичной деструкции алкильной группы под действием АlСl3. При синтезе этил- и изопропилбензолов реакционная масса содержит 45-55% бензола, 35-40% моно-алкилбензола, 8-12% диалкилбензола и до 3 % более высоко-алкилированных соединений, побочных продуктов и смол. Вся эта смесь проходит водяной холодильник 15 и дополнительно отстаивается в холодном сепараторе 16, откуда каталитический комплекс периодически возвращают в алкилатор. Алкилат направляют после этого на очистку от растворенного хлорида водорода и хлорида алюминия . С этой целью смесь промывают в системе противоточных колонн 17 и 18 вначале водой, а затем водной щелочью. Нейтрализованная смесь углеводородов (алкилат) поступает на ректификацию.

Продукты реакции разделяют в нескольких непрерывно действующих ректификационных колоннах (на рисунке не показаны). В первой отгоняют бензол и воду, растворившуюся в углеводородах на стадии промывки. В следующей колонне в вакууме отгоняют фракцию, содержащую главным образом целевой продукт, но с примесью ближайших гомологов бензола. Ее подвергают затем дополнительной ректификации с выделением технического этил- или изопропилбензолов. Кубовая жидкость второй колонны содержит полиалкнлбензолы с примесью продуктов осмоления, которые образуются под действием АlСl3. Полиалкнлбензолы отгоняют в вакууме от смол и используют для абсорбции бензола из отходящих газов и приготовления каталитического комплекса. Через эти промежуточные операции полналкнлбензолы снова возвращают в аппарат 9, где их подвергают деал-килированию. Выход целевого продукта с учетом всех потерь достигает 94-95% при расходе 5-10 кг АlСl3 на 1 т моно-алкнлбензола.

Дата добавления: 2016-03-10; просмотров: 1692;