СИСТЕМЫ ОЧИСТКИ ВОЗДУХА. ВЕНТИЛЯЦИЯ РАБОЧЕГО МЕСТА. ВЫТЯЖНЫЕ УСТРОЙСТВА

Сварочные дымы и газы вызывают больше нежелательных воздействий, чем любой другой вредный фактор при электросварке. Наибольшее количество дыма и газов выделяется при электродуговой резке металлов. Существует ряд веществ, таких как шестивалентный хром, марганец, никель, свинец, окислы железа, цинк, фториды, озон, азотные газы и оксид углерода, которые могут вызвать различные заболевания или оказывать другие негативные воздействия. Опасность воздействия этих веществ сведена к минимуму при использовании местной вытяжки и общей вентиляции.

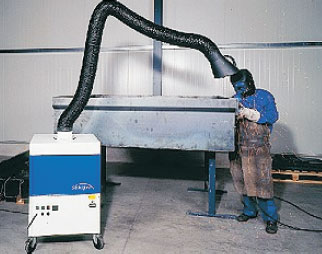

Местная вытяжная вентиляция предназначена для улавливания и удаления сварочного аэрозоля и газов при сварке и наплавке на стационарных рабочих местах, а где это возможно, на нестационарных. Для этого местную вытяжную вентиляцию оборудуют местными отсосами, выполненными в виде вытяжных зонтов (рисунок 57).

Устройство для использования на непостоянных сварочных постах. Имеет простую и очень надежную конструкцию. Стальной корпус окрашен устойчивой защитной порошковой краской. Устройство комплектуется отсасывающим рукавом 2, 3 или 4 м (на выбор) с насадкой. Отсасывающий рукав состоит из внутренней параллелограмной профильной конструкции с распорными пружинами и отсасывающей насадкой. Отсасывающую насадку, как и отсасывающий рукав можно поворачивать во всех направлениях на 360 градусов. В досягаемости радиуса действия рукава его можно поместить в заданное положение, которое будет оставаться неизменным.

Рисунок 57 –Вытяжное устройство SWELDex pro

Воздух, содержащий вредные вещества, проходит очистку от крупных загрязнений в фильтровальной части грубой очистки и далее проходит через взаимосвязанный главный фильтр со степенью отделимости более 99,9%. После этого он снова возвращается в рабочее пространство. Сигнальная лампочка индицирует необходимость замены фильтровальных вкладышей. При замене надо открыть и опрокинуть верхнюю крышку устройства, включая отсасывающий рукав, назад. Срок службы зависит от условий и длительности использования устройства.

Мощность вентилятора: 2200 мЗ/час

Мощность всасывания: 1200мЗ/час

Мощность двигателя: 1,1 кВт

Напряжение сети / частота: 3x400 В / 50 Гц

Степень отделимости: >99,9%

Уровень шума: 68 дБ.

Поставляется с отсасыващим рукавом 2 м, диаметр 150 мм 90 кг. Артикул: ABS-PRO-M-2 667 200 100; с отсасыващим рукавом 3 м, диаметр 150 мм 90 кг. Артикул: ABS-PRO-M-3 667 200 101; с отсасыващим рукавом 4 м, диаметр 150 мм 90 кг. Артикул: ABS-PRO-M-4 667 200 102.

Тема 1.3 Основы способа автоматической сварки под слоем флюса. Схема процесса сварки. Электродная проволока, флюсы. Параметры режима сварки и формирование сварного шва. Технологические особенности сварки. Область применения. Оборудование поста автоматической сварки под слоем флюса.

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

Широкое применение этого способа в промышленности при производстве конструкций из сталей, цветных металлов и сплавов объясняется высокой производительностью процесса и высоким качеством и стабильностью свойств сварного соединения, улучшенными условиями работы, более низким, чем при ручной сварке, расходом сварочных материалов и электроэнергии. К недостаткам способа относится возможность сварки только в нижнем положении ввиду возможного стенания расплавленных флюса и металла при отклонении плоскости шва от горизонтали более чем на 10— 15°.

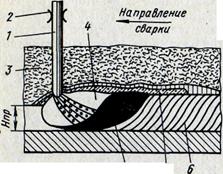

Сущность способа. Наиболее широко распространен процесс при использовании одного электрода — однодуговая сварка. Сварочная дуга горит между голой электродной проволокой 1 и изделием, находящимся под слоем флюса 3 (рис. 1). В расплавленном флюсе 5 газами и парами флюса и расплавленного металла образуется полость — газовый пузырь 4, в котором существует сварочная дуга. Давление газов в газовом пузыре составляет 7— 9 г/см2, но в сочетании с механическим давлением, создаваемым дугой, его достаточно для оттеснения жидкого металла из-под дуги, что улучшает теплопередачу от нее к основному металлу. Повышение силы сварочного тока увеличивает механическое давление дуги и глубину проплавления основного металла Нпр.

Кристаллизация расплавленного металла сварочной ванны 7 приводит к образованию сварного шва 6. Затвердевший флюс образует шлаковую корку на поверхности шва.

7 5

Рис. 1 Сварка под флюсом

Расплавленный флюс, образуя пузырь и покрывая поверхность сварочной ванны, эффективно защищает расплавленный металл от взаимодействий с воздухом. Металлургические взаимодействия между расплавленным металлом и шлаком способствуют получению металла шва с требуемым химическим составом. В отличие от ручной дуговой сварки металлическим электродом при сварке под флюсом, так же как и при сварке в защитных газах, токоподвод к электродной проволоке 2 осуществляется на небольшом расстоянии (выле тэлектрода) от дуги (до 70 мм). Это позволяет без перегрева" электрода использовать повышенные сварочные токи (до 2000 А). Плотность сварочного тока достигает 200—250 А/мм3, в то время как при ручной дуговой сварке не превышает 15 А/мм2. В результате повышается глубина проплавления основного металла и скорость расплавления электродной проволоки, т. е. достигается высокая производительность процесса.

Сварку под флюсом можно осуществлять переменным и постоянным током. В зависимости от способа перемещения дуги относительно изделия сварка выполняется автоматически и полуавтоматически. При автоматической сварке подача электродной проволоки в дугу и перемещение ее осуществляется специальными механизмами. При полуавтоматической сварке дугу перемещает сварщик вручную.

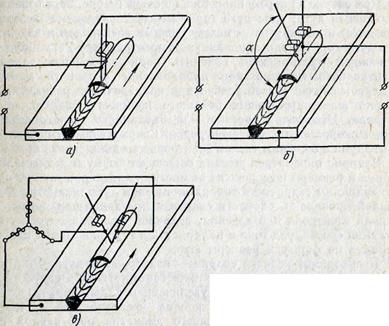

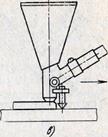

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом (рис. 2, а) дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина

уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке (рис. 2, б) используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей.

|

Рис.2 Схемы образования шва при сварке

а) сдвоенным электродом, б)двухдуговой, в) трехфазной дугой

проплавления шва несколько увеличивается, а при перпендикулярном (см. рис. 6, б)

Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям — подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол а = 45 -=- 60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги — переменный, для другой — постоянный).

При сварке на переменном токе по схеме на рис. 2, в возникает трехфазная дуга: одна дуга горит между электродами (независимая дуга) и две другие — между каждым электродом и изделием. Все дуги горят в одном плавильном пространстве. Регулируя ток в каждой дуге, можно изменять количество расплавляемого электродного металла или проплавление основного металла. В первом случае способ удобен при наплавочных работах и для сварки швов, требующих большого количества наплавленного металла. Недостаток способа — необходимость точного согласования скоростей подачи электродов. Сварку сдвоенным электродом, двумя и большим числом электродов выполняют на автоматах.

Влияние параметров режима сварки на форму и размеры шва.

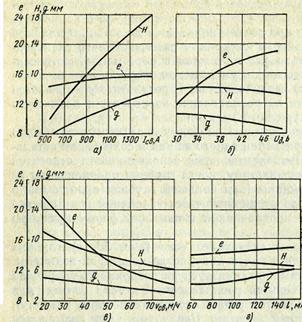

Форма и размеры шва зависят от многих параметров режима сварки: величины сварочного тока, напряжения дуги, диаметра электродной проволоки, скорости сварки и др. Такие параметры, как наклон электрода или изделия, величина вылета электрода, грануляция флюса, род тока и полярность и т. п. оказывают меньшее влияние на форму и размеры шва.

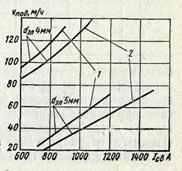

Необходимое условие сварки — поддержание дуги. Для этого скорость подачи электрода должна соответствовать скорости его плавления теплотой дуги. С увеличением силы сварочного тока скорость подачи электрода должна увеличиваться (рис. 3). Электродные проволоки меньшего диаметра при равной силе сварочного тока следует подавать с большей скоростью. Условно это можно представить как расплавление одинакового количества электродного металла при равном количестве теплоты, выделяемой в дуге (в действительности количество расплавляемого электродного металла несколько увеличивается с ростом плотности сварочного тока). При некотором уменьшении скорости подачи длина дуги и ее напряжение увеличиваются. В результате уменьшаются доля теплоты, идущая на расплавление электрода, и количество расплавляемого электродного металла.

|

Рис.3 Зависимость скорости подачи электродной проволоки от величины сварочного тока при различных диаметрах электродной проволоки и напряжениях дуги 1)-30 -32 В, 2) -50-52 В

Влияние параметров режима на форму и размеры шва обычно рассматривают при изменении одного из них и сохранении остальных постоянными. Приводимые ниже закономерности относятся к случаю наплавки на пластину, когда глубина проплавления не превышает 0,7 ее толщины (при большей глубине проплавления ухудшение теплоотвода от нижней части сварочной ванны резко увеличивает глубину проплавления и изменяет форму и размеры шва).

С увеличением силы сварочного тока (рис. 4, а) глубина проплавления возрастает почти линейно до некоторой величины. Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги (улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. Ширина шва возрастает незначительно, так как дуга заглубляется в основной металл (находится ниже плоскости основного металла).

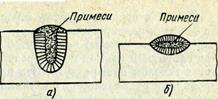

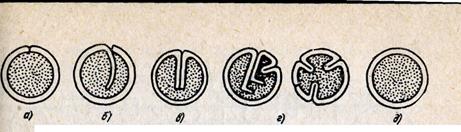

Увеличение плотности сварочного тока (уменьшение диаметра электрода при постоянном токе) позволяет резко увеличить глубину проплавления (табл. 1). Это объясняется уменьшением подвижности дуги. Ширина шва при этом уменьшается. Путем уменьшения диаметра электродной проволоки можно получить шов с требуемой глубиной проплавления в случае, если величина максимального сварочного тока, обеспечиваемая источником питания дуги, ограничена. Однако при этом уменьшается коэффициент формы провара шва (  = е/Н) и интенсифицируется зональная ликвация в металле шва (рис. 5), располагающаяся в его рабочем сечении. Род и полярность тока оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги.

= е/Н) и интенсифицируется зональная ликвация в металле шва (рис. 5), располагающаяся в его рабочем сечении. Род и полярность тока оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги.

При сварке на постоянном токе прямой полярности глубина проплавления на 40—50%, а на переменном -т- на 15—20% меньше, чем при сварке на постоянном токе обратной полярности.

Поэтому швы, в которых требуется небольшое количество электродного металла и большая глубина проплавления (стыковые и угловые без разделки кромок), целесооб-

|

Рис.4 Влияние на размеры поперечного сечения шва:

а) величины сварочного тока, б) напряжения дуги, в) скорости сварки,

г) вылета электрода. Н –глубина проплавления, е – ширина, q –высота усиления шва.

Таблица 1 Значения сварочного тока, при которых достигается одинаковая глубина проплавления электродной проволокой различного диаметра.

| Глубина проплавления мм | Диаметр электродной проволоки. мм | Сила сварочного тока, А | Глубина проплавления мм | Диаметр электродной проволоки. мм | Сила сварочного тока, А |

разно выполнять на постоянном токе обратной полярности. При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемая на расплавление флюса (количество расплавленного флюса). При этом растет ширина шва (см. рис. 4, б), а глубина его проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва.

|

Рис.5 Зональная ликвация в металле шва.

а) при узкой форме провара, б) при широкой форме провара.

Увеличение скорости сварки уменьшает погонную энергию и изменяет толщину прослойки расплавленного металла под дугой. В результате этого основные размеры шва уменьшаются (см. рис. 4, в). Однако в некоторых случаях (сварка тонкими проволоками на повышенной плотности сварочного тока) увеличение скорости сварки до некоторой величины, уменьшая прослойку расплавленного металла под дугой и теплопередачу от нее к основному металлу, может привести к росту глубины проплавления. При дальнейшем увеличении скорости сварки закономерности изменения размеров шва такие же, как на рис. 4, в. При чрезмерно больших скоростях сварки и силе сварочного тока в швах могут образовываться подрезы.

С увеличением вылета электрода (см. рис. 4, г) возрастает интенсивность его подогрева, а значит, и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и, как следствие этого, уменьшается глубина проплавления. Этот эффект иногда используют при сварке электродными проволоками диаметром 1—3 мм для увеличения количества расплавляемого электродного металла при сварке швов, образуемых в основном за счет добавочного металла (способ сварки с увеличенным вылетом электрода).

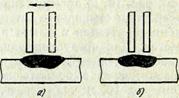

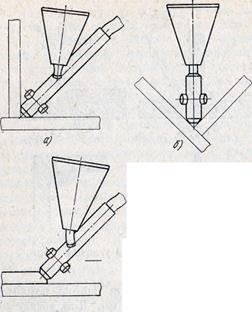

В некоторых случаях, особенно при автоматической наплавке, электроду сообщают колебания поперек направления шва (рис. 30, а) с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и высота усиления уменьшаются, а ширина шва увеличивается и обычно несколько больше амплитуды колебаний. Этот способ удобен для предупреждения прожогов при сварке стыковых соединений с повышенным зазором в стыке или уменьшенным притуплением кромок. Подобный же эффект наблюдается при сварке сдвоенным электродом (рис. 6, б и 3, а), когда электроды расположены поперек направления сварки. При последовательном расположении глубина проплавления, наоборот, возрастает.

|

Рис.6 Схемы сварки.

а) электродом с поперечными колебаниями, б) сдвоенным электродом

Состав и строение частиц флюса оказывают заметное влияние на форму и размеры шва. При уменьшении насыпной массы флюса (пемзовидные флюсы) повышается газопроницаемость слоя флюса над сварочной ванной и, 'как результат этого, уменьшается давление в газовом пузыре дуги. Это приводит к увеличению толщины прослойки расплавленного металла под дугой, а значит, и к уменьшению глубины проплавления. Флюсы с низкими стабилизирующими свойствами, как правило, способствуют более глубокому проплавлению.

Пространственное положение электрода и изделия (см. рис. 13) при сварке под флюсом оказывает такое же влияние на форму и размеры шва, как и при ручной сварке. Для предупреждения стекания расплавленного флюса, ввиду его высокой жидкотеку-чести, сварка этим способом возможна только в нижнем положении при наклоне изделия на угол не более 10—15°. Изменение формы и размеров шва наклоном изделия находит практическое применение только при сварке кольцевых стыков труб ввиду сложности установки листовых конструкций в наклонное положение. Сварка с наклоном электрода находит применение для повышения скорости многодуговой сварки. Подогрев основного металла до температуры 100 °С и выше приводит к увеличению глубины провара и ширины шва.

Техника автоматической сварки.

Перед началом автоматической сварки следует проверить чистоту кромок и правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов. В начале сварки, когда основной металл еще не прогрелся, глубина его проплавления уменьшена, в связи с чем эту часть шва обычно выводят на входную планку. По окончании сварки в месте кратера образуется ослабленный шов, поэтому процесс сварки заканчивают на выводной планке. Входную и выводную планки шириной до 150 мм и длиной (в зависимости от режима и толщины металла) до 250 мм закрепляют на прихватках до начала сварки. После сварки планки удаляют.

При автоматической сварке стыковых соединений на весу (см. рис. 16, а) практически сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромками расплавленного металла и флюса и, как результат, — образования прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва. Сварку односторонних швов можно выполнять по предварительной ручной подварке (см. рис. 16, г), если невозможна автоматическая. Односторонняя сварка на остающейся стальной подкладке (см. рис. 16, в) возможна в тех случаях, когда допустимо ее применение с эксплуатационной точки зрения.

Толщина подкладки при однослойных швах составляет 30— 40% толщины основного металла или равна толщине первого слоя в многослойных швах. При использовании для сварки односторонних швов съемных медных подкладок (см. рис. 16, б) качество шва зависит от надежности поджатия к ним кромок. При зазорах свыше 0,5 мм расплавленный металл может вытекать в него, что приводит к образованию дефектов в шве. Недостаток этого способа — трудность точной укладки кромок длинного стыка вдоль формирующей канавки неподвижной медной подкладки.

Разновидность этого способа — сварка на медной скользящей подкладке (ползуне) по повышенному зазору. В этот зазор проходит нож, верхней частью прикрепленный к сварочному трактору специальной конструкции. На нижнем конце ножа закреплен скользящий ползун. Недостаток этого варианта—необходимость поддержания постоянного по величине зазора по всей длине шва. Возможен способ, когда медная подкладка в виде отдельных звеньев не соединена со сварочным трактором и перемещается синхронно с ним от отдельного привода. Но это очень усложняет конструкцию стенда и процесс сварки.

|

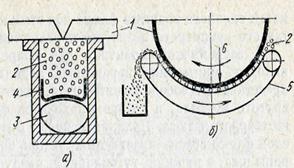

Рис. 7 Сварка на флюсовой подушке.

а) плоских конструкций, б) внутренних кольцевых швов.

1 –изделие, 2 –флюс, 3 –воздушный шланг, 4 –лоток, 5 –профилированная гибкая лента, 6 –электрод.

Для улучшения формирования корня шва в увеличенную по глубине формирующую канавку в медной подкладке можно засыпать флюс — так выполняют сварку на флюсомедной подкладке. Односторонняя сварка на флюсовой подушке (рис. 7) при плотном поджатии флюса обеспечивает полный провар кромок и хорошее формирование корня шва при меньшей точности сборки кромок толщиной 2 мм и выше. Флюс под стыком поджимается воздухом, подаваемым в шланг 3, а при сварке кольцевых швов — специальной гибкой лентой 5. Свариваемые листы от перекоса при поджатии флюса должны удерживаться специальными грузами или силами магнитного поля на специальных магнитных стендах.

Формирование корня шва на флюсовой подушке позволяет выполнять автоматическую сварку однопроходных швов без разделки или с V-образной разделкой кромок на металле толщиной до 15 мм, корневого шва в многопроходных швах с V- или X-образной разделкой кромок, а также сварку по заданному повышенному зазору без разделки кромок металла толщиной до 50 мм. Применение этого способа в последние годы сокращается из-за трудности плотного поджтия флюса под стык по всей его длине. В местах его неплотного поджатия образуются прожоги.

В заграничной практике для сварки односторонних швов находят применение переносные подкладки. По существу они представляют собой легкий лоток, изготовленный из стали или другого металла, в котором находится формирующая подкладка из твердого флюса. Подкладка может быть двухслойной: верхний слой флюса обеспечивает формирование поверхности обратной стороны шва, а нижний, тугоплавкий, предупреждает получение шва с чрезмерной высотой обратного валика.

Подкладки устанавливают на прихватках, липких лентах, с помощью клиньев, струбцин, магнитов и т. д. Возможно также использование подкладок из синтетических термостойких лент, плотно поджимаемых под стыком свариваемых кромок. Установка подобных подкладок достаточно трудоемка и требует доступа к сварному соединению с обратной стороны или последующей кантовки изделия. Обычно они одноразового пользования ввиду разрушения под действием теплоты расплавленного металла.

В односторонних швах не всегда обеспечивается хорошее формирование корня шва. Поэтому в ответственных конструкциях применяют сварку с двух сторон. При этом первые валики в корне швов должны перекрывать друг друга на толщину 2—5 мм. При повышенных зазорах для предупреждения протекания расплавленного металла в зазор между кромками также используются флюсовые подушки и медные съемные подкладки. Однако лучшие результаты достигаются при предварительной ручной подварке корня шва и последующей сварке с обратной стороны швов. После кантовки изделия при первом основном проходе подварочный шов следует полностью переваривать. Подварочный шов часто служит сборочным вместо прихваток.

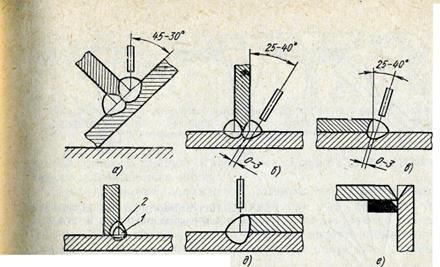

В зависимости от площади поперечного сечения шва и положения сварки угловые соединения можно выполнять без скоса или со скосом одной из кромок одно- и многослойными швами. Полный провар стыка без скоса кромок можно получить при толщине стенки в тквровом соединении не более 14 мм. Сварку угловых швов вь полняют в положении «в лодочку» или наклонным электродом (рис. 8).

При положении «в лодочку» в один проход можно сваривать швы с катетом до 14 мм, наклонным электродом — до 6 мм. Соединение под сварку следует собирать с минимальным зазором для предупреждения вытекания в него расплавленного металла. При зазоре свыше 1,5 мм с обратной стороны первого шва необходима ручная или механизированная подварка. Подварочный шов должен быть полностью переварен при наложении основных швов. В практике применяют также заделку зазора с обратной стороны асбестовым шнуром, который впоследствии удаляют. В некоторых типах сварных соединений возможно применение медных подкладок (рис. 8, е).

|

г)

Рис.8 Автоматическая сварка под флюсом угловых швов

Подобные же приемы применяют и при сварке наклонным электродом при зазоре в стыке свыше 2,5 мм. Для обеспечения полного провара стыка кромок сварку можно выполнять в несимметричную «лодочку» (рис. 8, а), когда угол между электродом и полкой тавра уменьшается до 30°. Этот же прием используют при различной толщине свариваемых элементов, когда уменьшается угол между электродом и более тонким элементом. При сварке тавровых соединений наклонным электродом трудно избежать подреза на вертикальной стенке соединения. Для предупреждения этого электрод смещают на полку (рис. 8, б, в). Последовательность сварки многопроходных швов указана на рис. 8, г. Нахлесточные соединения при толщине верхнего листа до 8 мм сваривают вертикальным электродом с оплавлением верхней кромки (рис. 8, д).

Техника полуавтоматической сварки. Автоматическая сварка целесообразна в массовом и серийном производстве изделий с достаточно длинными, прямолинейными и круговыми швами. Однако на практике встречается много изделий с криволинейными Швами или швами небольшой протяженности. В этих случаях Целесообразно применять полуавтоматическую сварку, которая более мобильна.

Для полуавтоматической сварки под флюсом используют Шланговый полуавтомат типа ПШ-5 с универсальным держателем ДШ-6. Металл толщиной 2—30 мм, а иногда и более сваривают со скосом или без скоса кромок, одно- и двусторонними стыковыми, одно- или многопроходными угловыми швами. Можно выполнять сварку прорезных швов, швов в нахлесточных соединениях со сквозным проплавлением верхнего листа и электрозаклепок (Рис.10) Швы можно выполнять сплошными и прерывистыми в нижнем положении, при наклоне изделия на угол не более 150.

Как правило, для сварки используют переменный ток, но процесс возможен и на постоянном токе. Перед началом сварки открывают заслонку флюсового бункера и место сварки засыпают флюсом. Дугу возбуждают при включении подачи электрода или при включенной подаче электрода и засыпанном флюсе скользящим движением электрода по поверхности кромок. При последующих возбуждениях дуги с конца электрода следует сбивать застывший шлак. В процессе сварки держатель перемещается вдоль шва сварщиком вручную. Держатель может перемещаться на весу или опираться специальным костылем на изделие.

|

г)

Рис.9 Механизированная шланговая сварка под флюсом стыковых и угловых швов

.

Небольшие изменения расстояния от держателя до поверхности изделия не нарушают процесса сварки и незначительно влияют на форму и размеры шва. Однако для получения качественных швов требуются практические навыки для точного направления электрода по оси шва и поддержания требуемой скорости перемещения держателя. Невозможность наблюдения за формированием шва — существенный недостаток этого способа сварки.

При сварке угловых швов держатель упирается в угол стыка свариваемых элементов копирующей насадкой (рис. 9, а, б). Сварку стыковых швов ведут на себя (рис. 33, в) или сбоку (рис. 33, г). Сочетание перемещения держателя вдоль оси шва с поперечными колебаниями позволяет получить уширенные швы, что важно при сварке стыковых швов с повышенными зазорами. Точность сборки кромок под сварку и приемы удержания расплавленного металла от вытекания в зазор между кромками те же, что при автоматической сварке. Удобно использовать полуавтоматы для сварки прерывистых швов.

Рис. 10 Электрозаклепки, выполненные через отверстия в верхнем листе (а) и с проплавлением верхнего листа (б) . Сварка с проплавлением (в) и оплавлением (г) кромок верхнего листа.

Процесс сварки начинается обычным способом. В конце шва перемещение держателя задерживается для заварки кратера, а затем быстрым движением перемещается на начало следующего шва без выключения сварочного тока и подачи электродной провоцоки. Наиболее удобно этим способом сваривать угловые швы

в тавровых соединениях.

В практике находят применение соединения, выполненные электрозаклепками. Обычно это нахлесточные соединения, в которых при толщине верхнего листа 3—4 мм сварку ведут с его проплавлением (рис. 10, б). При большой толщине верхнего листа (до 10 мм) в нем предварительно пробивают отверстие (рис. 10, а), диаметр которого на 4—5 мм больше диаметра электродной проволоки. Диаметр электрозаклепки равен двум-четырем толщинам верхнего листа. Зазор между деталями не должен превышать 1 мм. При небольшой толщине нижнего листа сварку для предупреждения прожога выполняют на медной подкладке (рис. 10, б).

Электрозаклепку можно выполнять с использованием специальных электрозаклепочников или шланговых полуавтоматов. При использовании электрозаклепочников в процессе горения электрод диаметром 4—6 мм обычно не подается в дугу. Перед началом сварки электрод рабочим концом (иногда через стальную стружку для облегчения возбуждения дуги) закорачивается на изделие и засыпается флюсом. Вместо флюса можно использовать специальные флюсовые шайбы (смесь из 90% мелкомолотого флюса и 10% жидкого стекла). После включения сварочного тока и возбуждения дуги она горит до естественного обрыва. После зачистки конца электрода от колпачка застывшего шлака можно сваривать следующую электрозаклепку.

При использовании шланговых полуавтоматов применяют электродную проволоку диаметром 1,6—2 мм. Сварку выполняют с подачей в дугу электродной проволоки. Сварка электрозаклепками на полуавтоматах может быть использована для выполнения точечных угловых швов при толщине свариваемых деталей до 6 мм. Швы, показанные на рис. 10, в, выполняют автоматической сваркой при толщине верхних листов до 12 мм. Их качество определяется плотностью поджатая деталей. По существу этот способ представляет собой сварку на остающейся подкладке.

Сварку стыков труб под флюсом выполняют только автоматически при нижнем положении шва. Из-за сложности удержания от вытекания из сварочной ванны расплавленных шлака и металла трубы диаметром менее 150 мм этим способом обычно не сваривают. С этой же целью электрод смещают с зенита стыка в зависимости от диаметра труб навстречу их вращению. Для удержания флюса от ссыпания применяют специальные флюсоудерживающие приспособления. Так как на весу под флюсом проварить корень шва практически невозможно, первый слой обычно сваривают вручную покрытыми электродами или механизированно в углекислом газе.

СВАРОЧНАЯ ПРОВОЛОКА, ПОРОШКОВАЯ ПРОВОЛОКА

Наиболее часто при сварке в качестве присадочного металла используют сварочную проволоку, полученную либо горячей прокаткой, либо волочением после горячей прокатки. При наплавке наряду с проволокой широко применяют металлическую ленту.

При механизированных способах сварки плавлением проволоку используют в виде непрерывного плавящегося электрода, намотанного на специальные кассеты.

Если электродная проволока включены в сварочную цепь, скорость их введения, а следовательно, и доля электродного металла в образовании шва зависят от режима сварки и могут регулироваться только в определенных пределах. При сварке плавлением неплавящимися электродами (вольфрамовым, угольным) присадочный металл в зону сварки подают автономно, поэтому его долю в формировании шва можно регулировать в значительно более широких пределах. Дополнительная проволока, пруток или стержень, подаваемые в зону сварки, в этом случае называют присадочным прутком. По условиям удобства использования при ручной сварке пруток имеет длину до 1000 мм, при механизированной подаче специальным подающим механизмом — большую длину и сматывается со специальной кассеты.

Обычную сварочную проволоку изготовляют из хорошо деформируемых металлов. Однако, если металл шва должен иметь высокую твердость и исходный присадочный металл плохо деформируется в холодном и горячем состояниях, изготовление проволоки прокаткой или волочением невозможно; дополнительный металл изготовляют литьем в виде присадочных прутков.

Используют также специальную порошковую проволоку в виде металлической трубки, внутри которой заложены необходимые сварочные материалы (легирующие, раскисляющие и другие компоненты).

Однако в основном в качестве металлических присадочных материалов применяют сварочную проволоку — стальную или из цветных металлов и сплавов. На основании многолетнего опыта сварки разработаны государственные стандарты: на основные марки стальной проволоки для сварки ГОСТ 2246—70 «Проволока стальная сварочная»; для наплавки ГОСТ 10543—75 «Проволока стальная наплавочная»; на марки сварочных проволок из алюминия и его сплавов ГОСТ 7871—75 «Проволока сварочная из алюминия и алюминиевых сплавов»; на марки сварочной проволоки и прутки из меди и медных сплавов ГОСТ 16130—72 «Проволока и прутки из меди и сплавов на медной основе сварочные». Сварочные проволоки и прутки, применяемые для многих других металлов и сплавов, поставляют по различным техническим условиям, имеющим ведомственный характер.

Наиболее важное значение имеет стандарт ГОСТ 2246—70, в котором регламентирован химический состав 77 марок сварочных проволок. Стандарт регламентирует только химический состав и размеры проволоки, так как механические свойства металла шва зависят от многих других факторов (доли участия основного металла, марки флюса, режима сварки и т. д.). Стандартом регламентированы диаметры проволок (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0. Из этой номенклатуры проволоки диаметром 1,6—8 мм применяют для сварки и изготовления электродов, остальные только для сварки или наплавки.

В обозначении проволоки по стандарту указаны ее назначение «Св», т. е. что она сварочная, затем система легирования и примерное содержание элементов. По общепринятой символике химические элементы обозначены буквами: Б — ниобий; В — вольфрам; Г — марганец; Д — медь; М — молибден; Н — никель; С — кремний; Т — титан; Ф — ванадий; X — хром; Ц — цирконий; Ю — алюминий. Средний процент содержания углерода указан без буквенного обозначения цифрой, в сотых долях процента сразу за символом «Св». При содержании элементов менее 2% цифра не ставится. Например, обозначение проволоки Св-08Г2С расшифровывается так: Св — сварочная, 08 — содержание углерода 0,08%, марганца до 2%, кремния до 1%; проволоки Св-06Х19Н9Т расшифровывается: сварочная, среднее содержание элементов: углерода 0,06%, хрома 19%, никеля 9%, титана до 1%.

Более точное содержание элементов указано в стандарте. Диаметр проволоки указывается только при поставках в виде цифры, которая стоит перед маркой проволоки (например 2-Св-08Г2С, где 2 означает диаметр проволоки указанной марки).

Повышенные требования к чистоте проволоки по вредным примесям (снижение содержания серы и фосфора на 0,01% каждого) отмечаются в марке проволоки (только углеродистой и легированной) буквой А и АА, например Св-08А. Для высоколегированных проволок вообще не допускается содержание серы свыше 0,030% и фосфора свыше 0,035%.

Стандарт ГОСТ 10543—75 регламентирует 30 марок проволоки для наплавки, из них 9 марок углеродистых, 11 марок легированных и 10 марок высоколегированных. Проволоки также классифицируются по химическому составу. Символ «Нп» означает, что проволока для наплавки (только для механизированной наплавки, но не для изготовления электродов). После символа «Нп» цифрами указано содержание углерода в сотых долях процента, затем буквами и цифрами — содержание других элементов. Например, проволока Нп-30 расшифровывается: проволока углеродистая для наплавки со средним содержанием углерода 0,30% и содержанием других элементов до 2%; проволока «Нп-105Х» расшифровывается: проволока для наплавки со средним содержанием углерода 1,05% и хрома менее 2%.

При поставке диаметр проволоки указывается цифрой перед символом «Нп», в стандарте предусмотрены проволоки диаметром 0,3—8,0 мм. Например, полное обозначение проволоки для наплавки имеет вид: проволока ЗШ-105Х ГОСТ 10543—75.

ГОСТ 7871—75 регламентирует химический состав 14 марок тянутой и прессованной проволоки из алюминия от Св А97 до Св А5 (А1 > 99,5%), алюминиево-марганцевого сплава (СвАМц), алюминиево-магниевых сплавов (СвАМгЗ, СвАМг4, СвАМгб, СвАМгб и др.), алюминиево-кремнистых сплавов (СвАК5; СвАК10; Св1201).

Состав проволок достаточно ясен из их обозначения, диаметры проволок 0,8—12,5 мм. Пример условного обозначения проволоки по этому ГОСТу: 2-СвАМц ГОСТ 7871-75.

ГОСТ 16130—72 регламентирует химический состав проволоки и прутков из меди и сплава на медной основе для сварки, наплавки и пайки. Стандарт регламентирует 17 марок проволоки и 12 марок прутков. Обозначение марок соответствует буквенным и цифровым обозначениям, принятым для меди и ее сплавов

|

Рис.11 Поперечные сечения порошковых проволок

без символа «Св»). Диаметры проволок 0,8—8,0 мм. Диаметры прутков 6,0 и 8,0 мм. Этот стандарт содержит также рекомендации по применению проволок и прутков.

Порошковая проволока представляет собой трубчатую, часто сложного внутреннего сечения проволоку, заполненную порошкообразным наполнителем (рис. 11). Порошкообразный наполнитель имеет состав, обычно соответствующий покрытиям основного типа с отношением его массы к массе металлической оболочки в пределах 15—40%. Сохраняя технологические преимущества голой проволоки, порошковая проволока позволяет создавать газовую и шлаковую защиту металла сварочной ванны от воздуха, обеспечивать легирование металла шва и его очистку '•от вредных примесей. Надежность защиты металла сварочной ванны от атмосферного воздуха можно характеризовать по содержанию азота (попадающего в металл шва именно из воздуха); так, при сварке порошковой проволокой содержание азота обычно не превышает 0,02—0,025%.

Порошковая проволока — универсальный сварочный материал, пригодный для сварки сталей практически любого легирования, для наплавки слоев с особыми свойствами, — в ряде случаев начинает успешно конкурировать с такими сварочными материалами, как флюсы и защитные газы. Наиболее широко порошковую проволоку применяют для сварки низкоуглеродистых и низколегированных сталей и наплавочных работ, что обусловлено возможностью варьирования химического состава и массы наполнителя — порошкообразной шихты, обеспечивающей высокое качество сварных соединений. В некоторых случаях порошковые проволоки (с наполнителем рутилового и рутил-флюоритового типов) выпускают для сварки с применением дополнительной защиты при сварке (флюса или углекислого газа).

Наиболее часто порошковую проволоку изготовляют из ленты. В связи с тем, что по рассмотренной технологии невозможно получить проволоку меньшего диаметра, в последние годы разрабатывают процессы изготовления порошковой проволоки из

стальной пластичной сплошного сечения трубки. Трубку необходимого состава предварительно заполняют порошковым наполнителем, а затем путем волочения через несколько фильер уменьшают ее диаметр до 1 мм. Использование порошковой проволоки такого малого диаметра расширяет технологические возможности сварки и область их применения .

4. ФЛЮСЫ СВАРОЧНЫЕ

Сварочными флюсами называют специально приготовленные неметаллические гранулированные порошки с размером отдельных зерен 0,25—4 мм (в зависимости от марки флюса). Флюсы, расплавляясь, создают газовый и шлаковый купол над зоной сварочной дуги, а после химико-металлургического воздействия в дуговом пространстве и сварочной ванне образуют на поверхности шва шлаковую корку, в которую выводятся окислы, сера, фосфор, газы.

В зависимости от свариваемых металлов и требований, предъявляемых при этом к металлургическим процессам, флюсы могут иметь самые различные композиции. Флюсы принято разделять в зависимости от способа их изготовления, назначения и химического состава. По способу изготовления флюсы разделяют на неплавленые (керамические) и плавленые.

Технология изготовления керамических флюсов сходна с технологией изготовления покрытий электродов. Сухие компоненты шихты замешивают на жидком стекле; полученную массу измельчают путем продавливания ее через сетку на специальном устройстве типа мясорубки, сушат, прокаливают при тех же режимах, что и электродные покрытия, и просеивают для получения частиц зерен определенного размера. Частицы сухой смеси компонентов могут скрепляться спеканием при повышенных температурах без расплавления. Полученные комки гранулируют до необходимого размера (так называемые спеченные флюсы).

Неплавленые флюсы могут быть приготовлены и в виде простой механической смеси (флюсы — смеси). Из группы неплавленых флюсов наибольшее распространение получили керамические флюсы, состав которых близок к составу покрытий основного типа. Легирование металла такими флюсами достигается введением в них необходимых ферросплавов. Флюсы при изготовлении не подвергаются операции расплавления, поэтому количество и сочетание ферросплавов и других легирующих элементов может быть различным, что позволяет легко получать любой требуемый состав металла наплавки.

Эта особенность флюсов является главным их преимуществом. Однако при использовании таких флюсов химический состав металла шва сильно зависит от режима сварки. Изменение величины сварочного тока, и особенно напряжения дуги, изменяет соотношение масс расплавленных флюса и металла, а следовательно, и состав металла шва, который может быть неоднородным даже по длине шва.

Керамические флюсы обладают и другим серьезным недостатком — легко разрушаются вследствие малой механической прочности его частиц, что делает его разнородным по размерам. Эти флюсы имеют большую стоимость и при сварке обычных сталей не применяются. Основная область их использования — сварка высоколегированных специальных сталей и наплавочные работы.

Плавленые флюсы представляют собой сплавы окислов и солей металлов. Процесс изготовления их включает следующие стадии: расчет и подготовку шихты, выплавку флюса, грануляцию, сушку после мокрой грануляции и просеивание. Предварительно измельченные и взвешенные в заданной пропорции компоненты смешивают и загружают в дуговые или пламенные печи. После расплавления и выдержки, необходимой для завершения ; реакций, жидкий флюс при температуре около 1400° С выпускают из печи.

Грануляцию можно осуществлять сухим и мокрым способами. При сухом способе флюс выливают в металлические формы, после остывания отливку дробят в валках до крупки размерами 0,1—3 мм, затем просеивают. Сухую грануляцию применяют для гигроскопичных флюсов (содержащих большое количество фтористых и хлористых солей). Преимущественно это флюсы для сварки алюминиевых и титановых сплавов. При мокром способе грануляции выпускаемый из печи тонкой струей жидкий флюс направляют в бак с проточной водой. В некоторых случаях струю флюса дополнительно над поверхностью воды разбивают сильной струей воды.

Высушенную при температуре 250—350° С массу дробят и пропускают через два сита с 16 и 400 отверстиями на 1 см2. Остаток на втором сите представляет собой готовый флюс. Обычно это неровные зерна от светло-серого до красно-бурого или коричневого цвета (в зависимости от состава).

Хранят и транспортируют флюсы в стальных бочках, полиэтиленовых мешках и другой герметичной таре.

Принципиальное отличие плавленого флюса от керамического состоит в том, что плавленый флюс не может содержать легирующих элементов в чистом виде, в процессе выплавки они неизбежно окислятся. Легирование плавлеными флюсами происходит путем восстановления элементов из окислов, находящихся во флюсе.

В основу классификации флюсов по химическому составу положено содержание в них окислов и солей металлов. Различают окислительные флюсы, содержащие в основном окислы МпО и SiO2. Для получения необходимых свойств флюса в него вводят и другие составляющие, например плавиковый шпат, а также весьма прочные окислы СаО, Мq0, А1203, которые в сварочных условиях практически не реагируют с металлом.

Чем больше содержится во флюсе МпО и SiO2, тем сильнее флюс может легировать металл кремнием и марганцем, но и одновременно тем сильнее он окисляет металл. Чем сложнее легирована сталь, тем меньше должно содержаться во флюсе МпО и SiO2, в противном случае недопустимо возрастает окисление легирующих элементов в стали; нежелательным может быть и дополнительное легирование металла кремнием и марганцем. Поэтому окислительные флюсы преимущественно применяют при сварке углеродистых и низколегированных сталей. Безокислительные флюсы практически не содержат окислов кремния и марганца или содержат их в небольших количествах. В них входят фториды СаЕ2 и прочные окислы металлов. Их преимущественно используют для сварки высоколегированных сталей.

Бескислородные флюсы целиком состоят из фторидных и хлоридных солей металлов, а также других составляющих, не содержащих кислород. Их используют для сварки химически активных металлов (алюминия, титана и др.).

В связи с широким применением плавленых флюсов на основные марки флюсов существует ГОСТ 9087—69 «Флюсы сварочные плавленые», в котором регламентирован химический состав 10 марок плавленых флюсов, указаны цвет, строение и размеры зерна и даны рекомендации по области их применения (табл. 1).

Для двух марок флюсов АН-20 и АН-26 сделано разделение не только по размеру зерна, но и в зависимости от строения зерен флюса — стекловидного или пемзовидного характера. Строение зерен флюса зависит от состава расплава флюса, степени перегрева в момент выпуска в воду, в связи с чем флюс может получиться плотным, с прозрачными зернами — «стекловидный», либо пористым, рыхлым — «пемзовидным». Пемзовидный флюс при том же составе имеет в 1,5—2 раза меньший удельный вес. Эти флюсы хуже защищают металл от действия воздуха, но обеспечивают лучшее формирование швов при больших силах тока и скоростях сварки.

Флюсы марок АН-348А, АН-60, ФЦ-9 предназначены для сварки углеродистых и низколегированных сталей; флюс АН-20 для сварки легированных сталей; флюсы АН-22, Ан-26 для сварки коррозионностойких и жаропрочных легированных сталей.

Флюсы различают также и по размеру зерен. Так, флюсы АН-348-А; АН-20-С; АН-26-П имеют размер зерен 0,35-3 мм; флюсы АН-348-АМ; ФЦ-9; АН-20-0,25-1,6 мм; флюсы АН-8; АН-22 и АН-26С — 0,35—4 и флюс АН-26-СП — 0,25—4 мм. Стекловидные флюсы с размером зерен не более 1,6 мм предназначены для сварки электродной проволокой (диаметром не свыше 3 мм).

В обозначении марки флюса буквы означают: М — мелкий, С — стекловидный, П — пемзовидный, СП — смешанный. Пример условного обозначения флюса по стандарту: флюс АН-348-АМ—ГОСТ 9087-69.

Таблица 1. Флюсы сварочные плавленые

| Марка флюса | Содержание (не более), % по массе | ||||||||||

| SiO2 | MnO | CaO | MqO | Al2O3 | CaF2 | K2O Na2O | Fe2O3 | S | P | ||

| АН-348А АН-60 ФЦ-9 АН-8 АН-20 АН- 22 АН-26 | Окисли- тельные флюсы Слабо- окисли- тельные флюсы | 41-44 42,5-46,5 38-41 33-36 19-24 18-21,5 29-33 | 34-38 36-41 38-41 21-26 0,5 7-9 2,5-4 | 6,5 3-11 6,5 4-7 3-9 12-15 4-8 | 5-7,5 0,5-3 2,5 5-7,5 9-13 11,5-15 15-18 | 4,5 10-13 11-15 27-32 19-23 19-23 | 4-5,5 5-8 2-3 13-19 25-33 20-24 20-24 | 2-3 1-2 - | 1,5 1,5-3,5 1,5 | 0,15 0,15 0,10 0,15 0,08 0,05 0,10 | 0,12 0,15 0,10 0,15 0,05 0,05 0,10 |

Так как химический состав металла шва тесно связан с химической активностью флюса и составом сварочной проволоки, флюс для сварки различных марок углеродистой и низколегированной стали и марку проволоки выбирают одновременно, т. е. выбирают систему флюс — проволока. Для предупреждения образования в швах пор металл швов должен содержать не менее 0,2—0,4% кремния и марганца. Это и определяет систему выбора флюса и сварочной проволоки.

В настоящее время используют три основные системы.

1.Низкоуглеродистая электродная проволока (Св-08, Св-08А

и т. п.) и высокомарганцовистый (35—45% МпО) флюс с высоким

содержанием кремнезема (40—45% SiO2). Легирование шва крем

нием и марганцем происходит за счет кремнемарганцевосстанови-

тельных процессов, количество восстанавливаемого из флюса

в шов легирующего элемента сравнительно невелико (Si ≤ 0,4%;

Мп ≤ 0,7%). При использовании керамического флюса легиро

вание металла шва марганцем и кремнием происходит путем их

введения во флюс в виде ферросплавов.

2. Низкоуглеродистая проволока, легированная до 2% Мп

(типа Св-10Г2), и высококремнистый (кислый) флюс, содержащий

40—42% SiO2 и не более 15% МпО. В этом случае легирование

шва марганцем происходит за счет проволоки, а кремнием — за

счет восстановления его из флюса.

3. Среднемарганцовистая электродная проволока (~ 1 % Мп)

и среднемарганцовистый (~ 30% Мп) кислый флюс. Легирова

ние металла шва марганцем происходит за счет проволоки и мар-

ганцевосстановительного процесса из флюса, кремнием — за счет

кремневосстановительного процесса из флюса. Другие марки

флюса, предназначенные для сварки различных высоко- или

сложно легированных сталей и цветных металлов, не стандарти

зованы и поставляются по различным ведомственным техниче

ским условиям..

Для электрошлаковой сварки применяют флюсы общего назначения (АН-348-А, АН-22, 48-ОФ-6, АНФ-5) и флюсы, предназначенные именно для данного процесса (АН-8 и АН-25). Содержание в этих флюсах окислов титана обеспечивает высокую электропроводность их в твердом состоянии, что важно в начале процесса, при возбуждении дуги для создания начального объема шлаковой ванны. Лучшим с технологической точки зрения является флюс АН-8.

Таблица 2 Флюсы сварочные плавленые безокислительные и бескислородные

| Марка флюса | Содержание (не более), % по массе | ||||||||||

| SiO2 | MnO | Al2O3 | CaO | MqO | CaF2 | NaF | FeO | S | P | ||

| АН-30 АН-70 48-ОФ-6 АНФ-8 АНФ-5 | Безокис- литель- ный ÷ ÷ Бескис- лородн. | 2-5 3,5-6 | - - 0,3 - | 39-44 30-40 20-24 25-35 | 16-20,5 25-35 16-20 12-18 | 13-16 - - | 19-23 20-30 50-60 45-55 75-80 | - 1-3 - - 17-25 | - | 0,08 0,09 0,025 0,05 0,05 | 0,05 0,05 0,025 0,05 0,02 |

Флюсы АН -30, АН-70 применяются присварке хромоникелевых сталей, 48-ОФ-6, АНФ-8, АнФ-5 применяются при дуговой и ЭШС хромоникелевых сталей при работе сварных соединений в сильноагрессивной среде.

При механизированной сварке меди и ее сплавов успешно используют обычные марки флюсов АН-348-А, АН-20, АН-26, т. е. флюсов, широко применяемых для сварки сталей. Для сварки алюминия и его сплавов по слою флюса разработаны две основные марки бескислородных флюсов: АН-А1 и АН-А4 (табл. 3).

Таблица 3. Составы флюсов, предназначенных для сварки алюминия и его сплавов, титана и его сплавов

| Марка флюса | Состав,% | Назначение |

| АН-А1 АН-А4 АН-Т1 АН-Т3 | Хлористый калий 50 Хлористый натрий 20 Криолит 30 Хлористый калий 50 Криолит 30 Хлористый литий 20 Фтористый кальций 79,5 Хлористый барий 19 Фтористый натрий 1,5 Фтористый кальций 85,5 Хлористый барий 10 Фтористый натрий 1,5 | Дуговая сварка алюминия Дуговая сварка алюминиево-магниевых сплавов Дуговая сварка титана |

Эти флюсы изготовляют сплавлением входящих в их состав солей или механическим их смешиванием. Флюс АН-А1 пригоден только для сварки алюминия. При сварке алюминиево-магниевых сплавов натрий, входящий в состав флюса в виде NаС1, попадая в сварочную ванну, восстанавливается магнием, что приводит к пористости швов, а это существенно снижает пластичность металла шва. По указанной причине для сварки алюминиево-магниевых сплавов применяют флюс АН-А4, который не содержит солей натрия. Для электрошлаковой сварки алюминия также разработаны специальные флюсы.

При сварке титана используют бескислородные флюсы типа АН-Т1, АН-ТЗ и др., в состав которых в основном входят фтористые и хлористые соединения. Фтористые соединения могут реагировать с окислами титана и растворять их, но для обеспечения необходимых технологических свойств флюса в них вводят хлористые соединения.

Тема 1.4 Основы способа сварки плавящимся электродом в защитном газе. Схема процесса сварки. Автоматическая и механизированная сварка. Сварочная проволока сплошного сечения и порошковая. Защитные газы – характеристики, подача в зону сварки. Влияние газов на технологический процесс сварки. Параметры режима сварки. Импульсно-дуговая сварка плавящимся электродом. Технологические особенности сварки. Область применения. Оборудование поста механизированной сварки в защитном газе.

Дата добавления: 2016-03-10; просмотров: 1066;