Усилия в зубчатых цилиндрических передачах

Рис. 4.16

Рис. 4.16

|

При передаче крутящих моментов в прямозубой передаче между зубьями шестерни и колеса возникают силы взаимодействия. При этом полное давление на зуб Fn принято раскладывать на две взаимно перпендикулярные составляющие: окружное усилие Ft, направленное по касательной к основной окружности, и радиальное усилие Fr, которое направлено перпендикулярно к оси вращения (рис. 4.16):

(4.48)

(4.48)

(4.49)

(4.49)

(4.50)

(4.50)

Для определения направления усилий следует учитывать следующее правило: окружное усилие и полное (нормальное) давление на зуб ведомого колеса всегда совпадают с направлением окружной скорости; окружное усилие и полное давление на зуб ведущего колеса (шестерни) всегда направлено в сторону, противоположную окружной скорости шестерни; радиальные усилия направлены к центрам вращения колес.

В косозубых колесах полное усилие Fn на зуб принято раскладывать на три взаимно перпендикулярные составляющие. Первая составляющая – окружное усилие Ft, – направленная по касательной к начальной окружности; вторая – радиальное усилие Fr – направлена к центру вращения колеса и третья составляющая – осевое усилие Fa направлена параллельно оси вращения (рис. 4.17). Направления окружного и радиального усилий определяются как в прямозубых колесах. Направление осевого усилия зависит от направления вращения колеса и направления винтовой линии зуба (левое или правое). Окружное усилие, как и в любом виде передач, определяем по формуле:

Рис. 4.17

Рис. 4.17

|

Радиальное усилие определяем, используя значение окружного усилия

(4.51)

(4.51)

Осевое усилие

(4.52)

(4.52)

Рис. 4.18

Рис. 4.18

|

Для определения направления окружного Ft и осевого Fa усилий можно пользоваться схемами, приведенными на рис. 4.18.

Валы и оси

Валы и оси предназначены для поддержания вращающихся частей машин. В конструктивном отношении у валов и осей много общего, но в характере их работы, а, следовательно, и в методах их расчета имеются некоторые различия.

· Оси не участвуют в передаче крутящего момента. Они воспринимают изгибающие моменты, а иногда и осевые силы. Оси могут быть вращающимися, например вагонная ось, и невращающимися, например оси роликов в рольганге и др.

· Валы всегда участвуют в передаче механической работы и воспринимают крутящие и изгибающие моменты, а иногда и осевые силы; это детали подвижные. Валы отличаются большим разнообразием конструкций.

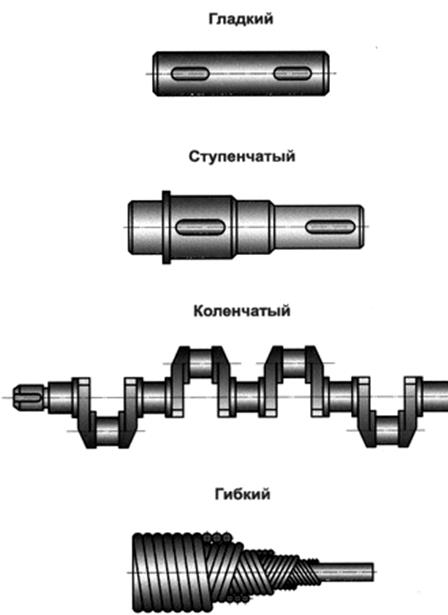

Они классифицируются по следующим признакам (рис. 4.38):

· по форме геометрической оси (прямые коленчатые, гибкие);

· по профилю поперечного сечения (круглые, цилиндрические, шлицевые, граненые);

· по числу опор (консольные или полуоси, двухопорные, многоопорные);

· по наличию осевого отверстия (сплошные и полые).

Валы и оси изготовляются из углеродистых и легированных конструкционных сталей различных марок. При выборе материала и соответствующей термической обработки учитываются условия работы детали и механические свойства материала (табл. 4.7).

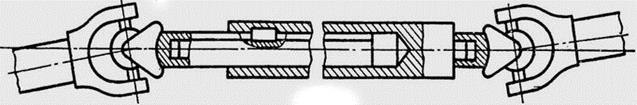

Карданный

Карданный

Рис. 4.38

Рис. 4.38

|

Таблица 4.7

Механические характеристики сталей

| Марка стали | Диаметр вала Dm , мм | Термо-обработка | Твердость поверхности | Предел прочности, МПа | Предел текучести, МПа |

| Любой | Н | 179-207 НВ | |||

| У | 235-262 НВ | ||||

| У | 269-302 НВ | ||||

| 40Х | У | 235-262 НВ | |||

| 40Х | У | 269-302 НВ | |||

| 40Х | У+З (ТВЧ) | 45-50 HRCэ | |||

| 40ХН | У | 235-262 НВ | |||

| 40ХН | У | 269-302 НВ | |||

| 40ХН | У+З (ТВЧ) | 48-53 HRCэ | |||

| 35ХМ | У | 235-262 НВ | |||

| 35ХМ | У | 269-302 НВ | |||

| 35ХМ | У+З (ТВЧ) | 48-53 HRCэ | |||

| 20Х | У+Ц+З | 56-63 HRCэ | |||

| 20ХНМ | У+Ц+З | 56-63 HRCэ | |||

| 18ХГТ | У+Ц+З | 56-63 HRCэ |

Примечание: здесь приняты следующие обозначения: Dm – предельный наружный диаметр заготовки, способы термообработки: Н – нормализация, У – улучшение, З – закалка, Ц – цементация.

При использовании материалов с повышенной прочностью необходимо учитывать, что расчетный диаметр вала может получиться слишком малым. В результате вал, удовлетворяющий условиям прочности, может оказаться недостаточно жестким.

Расчет валов

Валы рассчитываются на прочность, жесткость и на отсутствие резонансных колебаний. Для выполнения этих расчетов необходимо знать его конструктивные размеры (диаметры участков вала и их длины, места приложения нагрузок и т.п.). Однако проектирование вала невозможно без хотя бы приближенного определения его диаметра.

Расчет валов на прочность, как правило, выполняется в два этапа: проектный (предварительный) расчет и уточненный (проверочный).

Дата добавления: 2016-03-05; просмотров: 2328;