Монтаж трубопроводов

Монтаж трубопроводов выполняют узлами, секциями и блоками. В настоящее время получил распространение монтаж агрегатированными блоками, т.е. блоки трубопроводов собирают вместе с технологическим оборудованием и устанавливают их на общую раму.

Укрупнительную сборку блоков выполняют на стендах и стеллажах, располагаемых в зоне действия монтажных кранов. Перед сборкой блоков с арматуры и узлов снимают временные заглушки и расконсервируют фланцы и концы труб. После контрольных замеров готовых узлов и проверки расположения штуцеров у оборудования начинают сборку блоков. Размеры и масса блоков должны обеспечивать удобство их транспортировки к месту монтажа и установки в проектное положение. Узлы и блоки при подъеме должны сохранять прочность, в противном случае может произойти их деформация. При необходимости нужно устанавливать временные конструкции, обеспечивающие требуемую жесткость.

Монтаж трубопроводов рекомендуется начинать с обвязки оборудования, т.е. в первую очередь монтировать узлы и блоки, включающие в себя арматуру, а также базовые узлы с арматурой основных магистральных участков трубопроводов.

Прямые участки прокладывают после монтажа и закрепления смежных узлов и блоков. На поднимаемых узлах и блоках целесообразно крепить опоры и подвески, это облегчает последующую выверку. При установке в проектное положение узлы и блоки, а также секции и отдельные трубы должны быть уложены не менее чем на две опоры и надежно закреплены.

Трубопроводы, прокладываемые через стены, перекрытия или другие элементы зданий, должны заключаться в гильзы в соответствии с указаниями проекта. При отсутствии указаний рекомендуется использовать в качестве гильз отрезки труб с внутренним диаметром на 10 – 20 мм больше наружного диаметра, заключенного в них участка трубопровода. Гильзы должны выступать на 50 – 100 мм с обеих сторон от пересекаемого трубопроводом элемента здания. Участки трубопроводов в гильзах не должны иметь стыков. Зазор между трубопроводом и гильзой заполняют с обеих сторон асбестом или другими негорючими материалами, допускающими перемещение трубопровода в гильзе.

Подъем и установка узлов и блоков в проектное положение осуществляются с помощью кранов, такелажного оборудования и устройств, предусмотренных проектом производства работ. Тали, блоки и другие такелажные средства, применяемые при монтаже трубопроводов, разрешается крепить к узлам строительных конструкций, обладающих необходимым запасом прочности.

Трубопроводную арматуру устанавливают, как правило, в комплекте с узлами или блоками. При монтаже арматуры, не вошедшей в состав узлов или блоков, ее предварительно закрепляют на опорах, после чего присоединяют к ней трубопровод.

Монтаж наружных надземных трубопроводов целесообразно выполнять укрупненными блоками и секциями. Габариты и конструкции блоков или секций определяются проектом производства работ и зависят от конструкций эстакад, количества и расположения трубопроводов на эстакадах, их диаметров, наличия у монтажной организации грузоподъемных механизмов, а также условий монтажа. Укрупнительная сборка блоков и секций производится на стационарных или передвижных линиях. Секции поднимают на опоры или эстакады обычно с помощью двух кранов.

Монтаж подземных трубопроводов выполняют в следующей последовательности: разрывают траншеи; подчищают дно и стенки траншей; роют приямки в местах сварки и изоляции стыков; устраивают основание под трубопровод; выполняют днища колодцев и камер; опускают трубы в траншеи, укладывая их на основание; собирают и сваривают замыкающие стыки; производят монтаж соединительных деталей и арматуры, подбивают и присыпают трубопровод грунтом (кроме стыков); продувают трубопровод воздухом; предварительно испытывают трубопровод на прочность; изолируют стыки; засыпают трубопровод. Окончательное испытание трубопровода выполняют после окончания строительно-монтажных работ.

Для центровки торцов труб, собираемых под сварку, и устранения несовпадения кромок по периметру труб применяют центраторы.

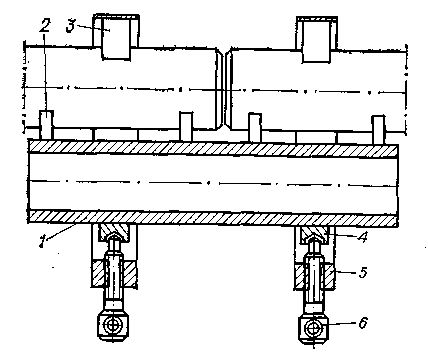

Рисунок – Приспособление для центровки труб при сварке

1 – основание; 2 – опорная призма; 3 – прижимная призма; 4 – опора для винта;

5 – хомут; 6 – винт.

Трубопроводы, укладываемые в траншеях, рекомендуется монтировать секциями и плетями длиной до 1000 м. При этом готовые заизолированные трубы или секции длиной 24 – 36 мм раскладывают у бровки траншеи, собирают и сваривают их стыки в неповоротном положении. Сборку плетей производят на брусьях-лежаках или на вынутом грунте для удобства последующей их строповки при укладке в траншею. Между лежаками следует предусматривать расстояние до 35 м, дно траншеи планировать с учетом проектного уклона. Чтобы не повредить изоляцию, трубопровод поднимают с помощью специальных строповочных устройств – полотенец, состоящих из стального каната и внутренней защитной оболочки из прорезиненной ткани. Укладку плети в траншею рекомендуется выполнять с помощью трех кранов, расположенных вдоль плети на расстоянии 15 – 40 м друг от друга в зависимости от диаметра трубопроводов.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Ермаков В.И., Шеин В.С. Ремонт и монтаж химического оборудования: Учебное пособие для вузов. – Л.: Химия, 1981. – 368 с., ил.

2. Ермаков В.И., Шеин В.С. Ремонт и монтаж химического оборудования: Учебное пособие для вузов. 2-е изд., перераб. – М.: Машиностроение, 1992. – 208 с., ил.

3. Фарамазов С.А. Ремонт и монтаж оборудования химических и нефтеперерабатывающих заводов. – М.: Химия, 1971. – 296 с., ил.

4. Рачмилевич З.З., Радзин И.М., Фарамазов С.А. Справочник механика химических и нефтехимических производств. М.: Химия, 1985. – 592 с., ил.

5. Гайдамак К.М., Тыркин Б.А. Монтаж оборудования предприятий химической и нефтехимической промышленности. Учебное пособие для проф.-техн. учеб. заведений и подгот. рабочих на производстве. – М.: Высшая школа, 1974. – 286 с., ил.

6. Маршев В.З., Петрухин И.П. Монтаж оборудования предприятий химической и нефтяной промышленности: Учебное пособие для ПТУ. – М.: Высшая школа, 1990. – 208 с., ил.

7. Персион А.А., Гарус К.А., Монтаж трубопроводов. Справочник рабочего. – К.: Будiвельник, 1987. – 208 с., ил.

8. Лукьяненко В.М., Таранец А.В. Центрифуги: Справ. изд. – М.: Химия, 1988. – 384 с., ил.

Дата добавления: 2016-03-04; просмотров: 3637;