Технологія виробництва гарячої асфальтобетонної суміші

Технологія виробництва гарячої асфальтобетонної суміші здійснюється на спеціалізованих заводах: стаціонарних та тимчасових. Стаціонарний асфальтобетонний завод (АБЗ) випускає суміш у великих кількостях і призначений для будівництва асфальтобетонних покриттів на значних і рясно сконцентрованих будівельних об’єктах, роботи на який здійснюються протягом великої кількості років. Тимчасові АБЗ призначені для обслуговування асфальтобетонною сумішшю невеличких об’єктів або значних, але сильно розтягнутих в однім напрямку – магістральні автомобільні дороги й ін.

Заводи по виробництву гарячої асфальтобетонної суміші ставляться до високомеханізованих підприємств. На сучасних заводах досягнута не тільки повна механізація, але й автоматизація основних технологічних операцій.

До складу асфальтобетонного заводу входять: змішувальний цех, машини й устаткування якого призначені для виготовлення асфальтобетонної суміші, дробильно-сортувальний цех для виготовлення щебеню і його фракціонування, помельний цех для виготовлення мінерального порошку, цех бітумного господарства, енергосилове і паросилове господарства, складські господарства, ремонтно-механічні майстерні і лабораторія. На території заводу можуть знаходитися також побутові і конторські помешкання, гараж, склад пального й ін.

Прогресивна технологія асфальтового бетону пов’язана з розвитком невеличких по розмірі, але з високою технічною продуктивністю асфальтобетонних заводів, із винятком із заводських територій громіздких складських помешкань для збереження каменю й інших мінеральних матеріалів без розміщення курних підсобних цехів – дробильно-сортувального, помельного й ін. Знову муровані або що модернізуються АБЗ орієнтуються в основному на централізоване постачання його матеріалами з каменезаготівних і нафтових баз.

Бітумне господарство на заводі складається з бітумосховища, бітумоплавильних котлів і системи бітумопроводів із бітумними насосами.

У бітумосховищах підтримується запас бітумів різних марок на 1-1,5 місяця роботи заводу. На невеличких заводах бітумосховища можуть бути відкритого типу, з облицюванням дна й укосів або без облицювання і при глибині прошарку бітуму до 1-15 м. На значних заводах улаштовуються більш зробленого бітумосховища закритого типу, у виді резервуарів із металу, бетону або дерева. У цих резервуарах передбачається розігрів бітуму з перекачуванням його по трубопроводі за допомогою шестереночних, поршневих або штангових насосів до бітумоварочних котлів або бітумоплавилень. На багато сучасних АБЗ бітум доставляється в бітумовозах у гарячому стані з наступним його підігрівом у робочих бітумоварочних котлах.

Бітумоварочні котли мають ємність від 6 до 20 т і виконані з котельної сталі. Найбільшим поширенням користуються бітумоварочні котли з жаровими трубами, у яких бітум порівняно швидко розігрівається гарячими газами, що проходять по трубах. На значних заводах установлюються декілька котлів і вони об’єднуються в одну котельну батарею – бітумоплавильню. Котли обмуровуються кладкою із шамотної цегли. Опалення котлів – вугіллям або газом.

Котли між собою пов’язані системою бітумопроводів. Бітумопровід дозволяє подавати гарячий бітум від будь-якого котла через насос до змішувачів і при необхідності зайвий бітум відправляти назад в будь-який котел. Система бітумопроводів, виконувана з металевих труб, бітумні насоси і крани обладнані паропрогрівом. Бурхливе піноутворення при розігріванні обводненого бітуму запобігається обертанням лопат, встановлених усередині котлів, а для прискорення випарювання води використовують піногасителі.

Дробильно-сортувальний цех забезпечує завод у необхідних кількостях фракціонованим щебенем. Проте процес каменедроблення значно ускладнює роботу АБЗ і тому прагнуть перенести його на кар’єри, із яких одержують камінь, із наступним постачанням готовим високоякісним щебенем.

Заводи, що мають каменедробильний-сортувальний цех, устатковуються залізничними гілками, сполученими з магістральними шляхами і відповідним погрузо-разгрузочным механізованим господарством. Безпосередньо в цеху встановлюються каменедробильні машини, вибір яких залежить від їхньої продуктивності, породи каменю, добової витрати і крупності щебеневого матеріалу. Для первинного роздрібнення використовуються щокові дробарки зі складним хитанням щоки типу СМ-11, CM-190 продуктивністю до 15 м3/ч або типу СМ-16А підвищеної продуктивності (до 70 м3/ч і вище). Для повторного роздрібнення з одержанням дрібного щебеню і штучного піску використовуються валкові дробарки (наприклад, сМ-191). У них щебінь проходить не між двома щоками, як у щокових дробарках, а між двома валеннями, що обертаються в протилежні сторони. Для цієї ж цілі іноді використовуються молоткові дробарки (наприклад, сМ-18), у яких роздрібнення каменю здійснюється під дією ударів обертових молотків. Система молотків кріпиться до ротора, що обертається зі швидкістю 1000-1300 об./хв.

Після дробарок щебеневий матеріал потрапляє в гуркоти (циліндричні або плоскі вібраційні) і розділяється на окремі фракції, що спрямовуються в бункерні відітни.

Помельний цех призначений на заводі для виготовлення мінерального порошку. Він, як і дробильно-сортувальний, є найбільше курним на заводі, що дуже незручно, особливо при роботі в міських умовах або в інших населених пунктах. Тому передбачається заготівля порошку за межами заводу, зручніше усього на території кам’яного кар’єру, із наступною доставкою готового матеріалу на завод.

У помельну установку входять: каменедробилка, сушильний барабан, кульовий або трубний млин. Якщо на помел направляються дрібні відходи від роздрібнення в дробильному цеху, то каменедробилка в помельному цеху не потрібна.

Після одержання щебеню, звичайно вапнякового або доломітового, оскільки вони в основному надходять для виготовлення порошку, провадиться його просушування в сушильному барабані при температурі біля 110º. Гарячий щебінь направляється в млин – найбільше важливу частину установки, що обумовлює і продуктивність установки, і якість готової продукції (тонкощі помелу). Для цих цілей використовуються переважно кульові млини, особливо зручні при порівняно невисокій тривкості перемеленого каменю.

Для внутрішньозаводських переміщень будівельних матеріалів передбачені достатньо оперативні транспортні засоби – транспортери, у тому числі пневмотранспортери, стрічкові конвеєри, ланцюгові конвеєри і шнеки, автомобілі-самоскиди й автомобілі-навантажувачі, транспортні естакади й ін. За допомогою цих засобів подача матеріалів із складів до асфальтобетонних установок на значних заводах у значній мірі механізована.

Збереження дроблених мінеральних матеріалів, які доставляють на завод із спеціалізованих підприємств або одержуваних у дробильному цеху асфальтобетонного заводу, здійснюється в окремих штабелях по фракціях. Мінеральний порошок, одержуваний у помельному цеху заводу або що доставляється залізницею в критих вагонах із централізованих місць його виробництва, зберігається в закритих помешканнях. Частіше усього такими помешканнями є великі бункери або силосні вежі, рідше – помешкання комірного типу.

На автоматизованих заводах передбачена автоматична система керування складами з центрального пульта.

Змішувальний цех призначений для виготовлення суміші.

Послідовність технологічних операцій обумовлюється типом змішувача. Проте деякі заводські операції є типовими для всіх змішувачів – фракціонування мінеральних матеріалів, дозування мінеральних матеріалів і бітуму, змішання матеріалів у гарячому стані, розвантаження гарячої асфальтобетонної суміші з мішалки. У складі змішувального цеху, крім основного механічного агрегату – мішалки, є гуркоту з бункером, розділеним на декілька відсіків; дозувальні механізми або пристосування; підйомно-транспортні механізми і живильники. У комплекті змішувальної установки є також устаткування для просушування і нагрівання мінеральних зернистих матеріалів. Мінеральний порошок звичайно нагрівається в мішалці від гарячих матеріалів на стадії “сухого” перемішування віддозованих щебеню, піску і порошку або він надходить гарячим із помельної установки.

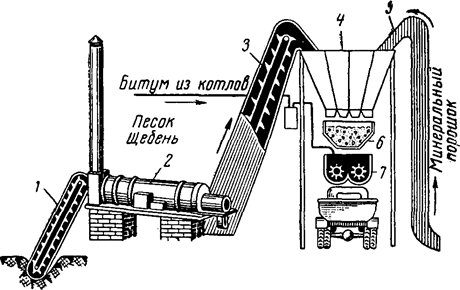

На рис.2.1 показана технологічна схема готування асфальтобетонної суміші в змішувальній установці напівстаціонарного типу Д-152. У ній два основних агрегати: сушильний і дозувально-змішувальний.

|

|

Рис.2.1. Технологічна схема готування асфальтобетонної суміші в змішувальній установці Д-152: 1 – елеватор для подачі піску і щебеню; 2 – сушильний барабан; 3 – гарячий елеватор; 4 – дозувальний бункер із віброгрохотом; 5 – елеватор мінерального порошку; 6 – вагової дозатор; 7 – двохвалкова лопатева мішалка.

Щебінь і пісок направляються через живильник і елеватор у сушильний барабан, що обігрівається газом або рідким паливом, подаваним у барабан за допомогою форсунок. Топка розташована з боку вивантажувального отвору барабана, що створює ефективний нагрів матеріалу внаслідок протиточного прямування в барабані топкових газів і мінерального матеріалу. За час проходження через сушильний барабан (його довжина біля 5 м) мінеральні зернисті матеріали просушуються і нагріваються. Температура нагрівання регулюється інтенсивністю подаваного палива і кількістю мінеральних матеріалів, подаваних у барабан в одиницю часу. Бажана межа її складає 200-220º при застосуванні холодного мінерального порошку і до 160-180º – при гарячому мінеральному порошку. У нагрітому стані матеріали надходять по закритому, “гарячому” елеваторі до гуркоту, на якому вони розділяються по фракціях. Окремі фракції направляються у відсіки бункера. Мінеральний порошок холодний або гарячий подається в окремий відсік.

З відсіків бункера окремі фракції мінеральних матеріалів дозуються за допомогою автоматичних або ручних ваг. Гарячий бітум відважується на спеціальних бітумних вагах, причому його температура у ваговій бадді підтримується в межах 150-170º. Контроль за температурою матеріалів здійснюється термопарами або термометрами в металевих оправах.

Відважені гарячі мінеральні матеріали направляються в мішалку лопатевого типу. Сюди ж подається холодний мінеральний порошок. Після “сухого” перемішування мінеральних матеріалів протягом 1 хв. надходить порція бітуму. Перемішування всіх компонентів здійснюється до одержання однорідної асфальтобетонної суміші і продовжується від 1 до 3 хв. а залежності від різновиду виготовленого матеріалу. Грубозерниста суміш перемішується швидше, дрібнозерниста – більш тривалий час.

Температура готової асфальтобетонної суміші при виході з мішалки підтримується на рівні 140-160º, що обумовлюється, зокрема, температурою повітря при виробництві робіт з устрою покриття. Чим нижче температура повітря, тим більше гарячої повинна бути асфальтобетонна суміш.

У тих випадках, коли мінеральний порошок застосовується гарячим, більш доцільним є попереднє об’єднання щебеню і піску з бітумом; мінеральний порошок же добавляється в мішалку на останній стадії перемішування. Загальний час перемішування скорочується на 20-30%.

Швидке перемішування досягається в змішувачах нового типу, у яких маса одержує турбулентне-обертальне прямування, а бітум надходить під великим тиском (до 22 атм.). Турбулентність виникає в зв’язку з підвищеною швидкістю обертання валів лопатевої мішалки – до 200 об/хв. замість звичайних 70-80.

Попередньо віддозовані мінеральні матеріали транспортером подаються в сушильний барабан. Просушені і нагріті до необхідної температури матеріали гарячим елеватором подаються на циліндричний гуркіт і розділяються по відсіках гарячого бункера. Вагове дозування мінеральних матеріалів провадиться автоматизованим засобом. Порції мінеральних матеріалів, а також бітуму (бітум дозується по обсязі) одночасно подаються в мішалку. Ємність мішалки на пересувних установках 600 л, на стаціонарних – до 1 т. Бітум, як відзначалося, подається під тиском біля 20 атм. У зв’язку з тим, що окружна швидкість лопат мішалки, кількість яких складає до 48 шт., дуже значна – до 3 м/сек, усі матеріали знаходяться при перемішуванні в підвішеному, а бітум у розпиленому станах. Ці заходи дозволяють інтенсифікувати процес перемішування і скоротити робочий цикл до 35-50 сек.

Керування процесами зважування і регулювання температури в бітумному котлі – автоматичне. Керування іншими процесами – дистанційне.

У комплекті устаткування асфальтобетонного заводу передбачена двохступінчата система знепилювання. 1-я щабель здійснюється за допомогою сухих циклонів у кількості 4 шт., причому продукти очищення утилізуються шляхом часткового введення їх в асфальтобетонну масу; 2-я щабель – у мокрому циклоні і пульпа вивозиться з території заводу.

Дата добавления: 2016-03-04; просмотров: 3433;