ДАТЬ ХАРАКТЕРИСТИКУ ДЕФЕКТА

«НЕПРОВАР и ПОЛНЫЙ НЕПРОВАР, НЕСПЛАВЛЕНИЕ»,

причина их образования и метод устранения.

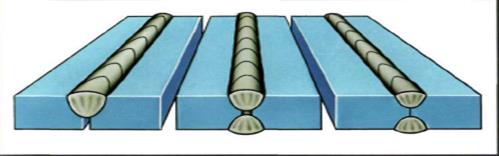

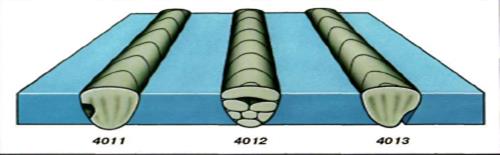

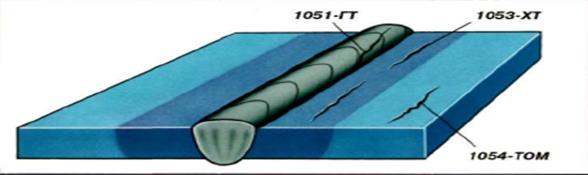

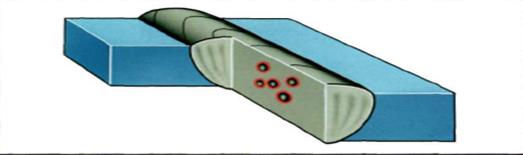

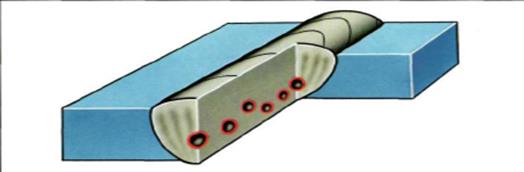

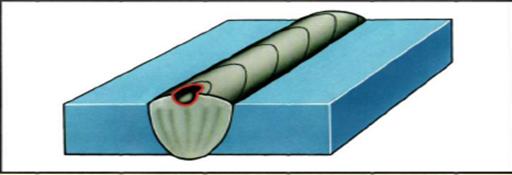

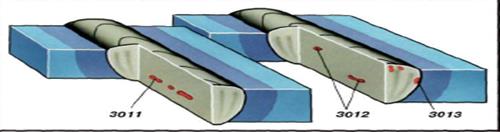

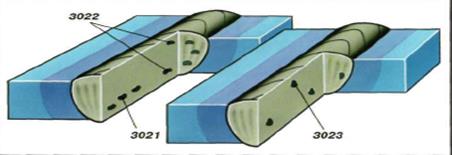

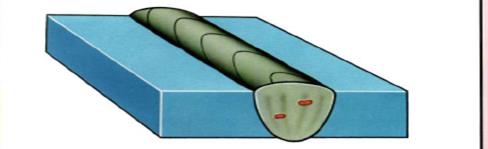

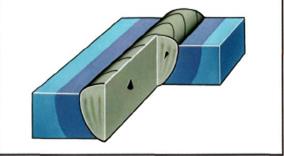

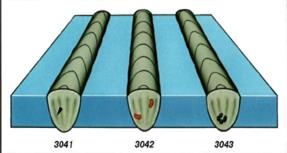

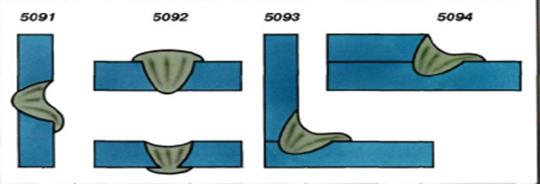

1.Непровар и полный непровар – это несплошность по всей длине шва или на его отдельном участке, возникающая из-за неспособности расплавленного металла проникнуть внутрь соединения. Бывает в корне шва или в сечении шва. При V – образной разделке кромок могут быть непровары в корне стыковых швов, а при Х – образной разделке – в центре шва.

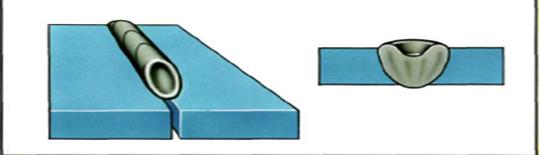

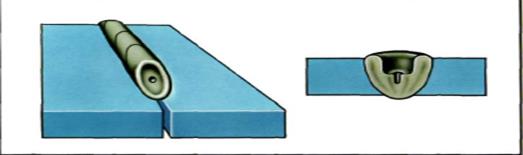

2.Несплавление – это отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: по боковой стороне, между валиками, в корне шва.

При непроваре, полном непроваре и несплавлении сварочная дуга не может расплавить часть кромки или нижнюю кромку разделки и сформировать шов с её участием. Расплавленный металл не проникает к корню соединения.

Причины возникновения и способы предупреждения непроваров и несплавлений:

- плохая зачистка свариваемых кромок;

- неправильная подготовка кромок под сварку (форма и угол разделки);

- плохая подготовка валиков при многослойной сварке;

- химическая неоднородность металла;

- недостаточная сила тока;

- завышенная скорость сварки;

- низкая квалификация сварщика;

- правильно выбрать вид разделки кромок;

- собрать кромки с соблюдением их геометрических размеров;

- строго соблюдать режимы сварки, в частности, по сварочному току;

- вести сварку в нижнем положении и в положении «в лодочку»;

- вести сварку на короткой дуге;

- использовать кантователи для удобного расположения шва.

Недопустимы,так как являются концентраторами напряжений, вызывающие развитие трещин.

Метод устранения-корень шва в месте дефекта вычищают и заваривают повторно.

7.ДАТЬ ХАРАКТЕРИСТИКУ ДЕФЕКТА «ТРЕЩИНА»,

причина его образования и метод устранения.

1.Трещиныявляются наиболее опасными дефектами – это несплошность, вызванная местным разрушением шва и его охлаждением, либо действием нагрузок.

Возникновение трещин связано с химическим составом основного и наплавленного металла, а также со скоростью охлаждения и с жесткостью свариваемого контура.

Внешние признаки: разрывы металла по границам кристаллических зерен или по самим кристаллам металла сварного соединения. Дефект виден невооруженным глазом или через лупу небольшого (2-4-х) увеличения при визуальном контроле. Процесс возникновения: Горячие трещины возникают в результате растягивающих напряжений, появляющихся во время охлаждения сварного соединения. Трещины в околошовной зоне или в основном металле относятся к холодным трещинам и имеют закалочное, водородное или смешанное происхождение.

Причины взникновения:

- высокие сварочные напряжения, возникающие при кристаллизации;

- повышенная жесткость свариваемой конструкции;

- неправильная форма шва из-за несоблюдения режима сварки;

- повышенное содержание углерода в основном металле;

- резкое охлаждение конструкции.

Способы предупреждения появления трещин:

Перед сваркой:

- правильно выбрать основной металл и сварочные материалы;

- выбрать оптимальный режим;

- использовать приспособления для снижения напряжений, возникающих при сварке.

Во время сварки:

- применять технику сварки, обеспечивающую оптимальный термический цикл и геометрию сварочной ванны;

- по возможности обеспечить измельчение зерен материала сварочной ванны в период её кристаллизации.

Недопустимы, так как являются концентратором напряжения и очагом разрушения.

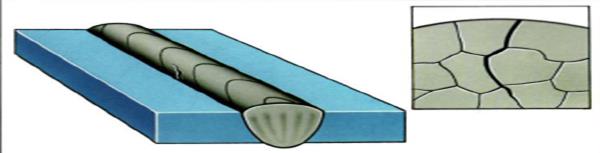

2.Микротрещина– это трещина микроскопических размеров, которую обнаруживают физическими методами не менее, чем при 10-ти кратном увеличении.

Внешние признаки: микроскопические разрывы по границам зерен металла.

Процесс возникновения: легкоплавкие соединения, присутствующие в металле шва, влекут за собой возникновение кристаллизационных трещин. В период, когда сварочная ванна находится в твёрдо – жидком состоянии, под действием сварочных напряжений происходит разрыв кристаллов.

Причины возникновения:

- повышенное содержание в основном металле примесей, искажающих кристаллическую решетку:

- повышенная деформация при сварке;

- избыток в сварочной ванне сульфидных и оксисульфидных включений;

- чрезмерная скорость охлаждения, приводящая к укрупнению кристаллов.

Способы предупреждения:

Перед сваркой:

-выбрать сварочные материалы, компенсирующие вредное влияние химических элементов;

- применять фиксирующие приспособления, исключающие дополнительные напряжения;

- выбрать режим сварки с минимальной погонной энергией.

Во время сварки:

- вести сварку с оптимальной скоростью;

- применять перемешивание сварочной ванны;

После сварки:

- исключить внешние факторы, ускоряющие охлаждение сварочной ванны.

Недопустима - так как является очагом развития макротрещины.

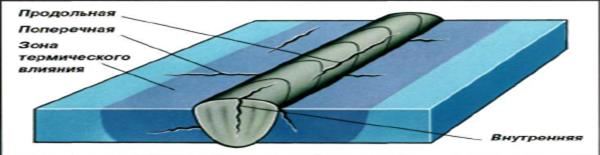

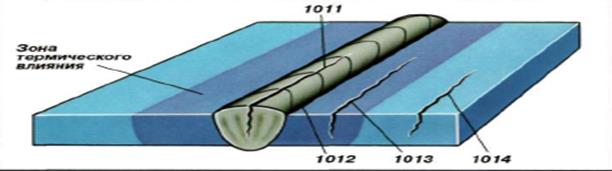

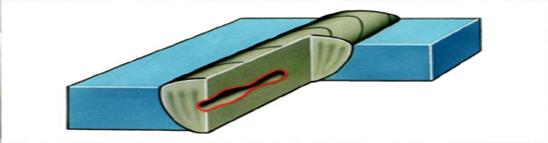

3.Продольная трещина - это трещина, ориентирована вдоль сварного шва. Может располагаться в металле сварного шва, на границе сплавления, в зоне термического влияния, в основном металле.

Внешние признаки: продольные горячие трещины (1011, 1012) имеют на изломе желтовато – оранжевый оттенок; холодные трещины (1013)– чистый блестящий вид кристаллов; трещины в основном металле (1014) – цвет металла.

Процесс возникновения:

- горячие трещины образуются под действием напряжений по границам кристаллов, когда металл шва находится в твёрдо – жидком состоянии;

- холодные трещины образуются по местам, где возникают закалочные структуры, не выдержавшие внутренних напряжений;

- трещины в основном металле раскрываются под действием сварочных напряжений.

Причины возникновения:

- в металле шва и на границе сплавления - горячие трещины, возникающие под действием высоких поперечных сварочных напряжений;

- в зоне термического влияния - холодные трещины, вызванные появлением хрупких закалочных структур;

- в основном металле – трещины, образовавшиеся в процессе изготовления металла.

Способы предупреждения:

Перед сваркой:

- выбрать способ и режимы сварки, обеспечивающие минимальные сварочные напряжения;

- использовать сварочные материалы, исключающие появление легкоплавких эвтетик;

- применять металлы с пониженным содержанием серы, фосфора, углерода;

- применять сборочные приспособления, исключающие поперечные деформации.

Во время сварки:

- вести сварку на минимальной погонной энергии ниточными швами;

- применять способы и приемы , способствующие перемешиванию металла в сварочной ванне;

- следует формировать шов оптимальных размеров с плавным переходом к основному металлу.

После сварки:

- дать остыть металлу сварочных швов конструкции, не вынимая её из сборочного приспособления.

Недопустимо –так как является очагом концентрации напряжений и развития разрушения.

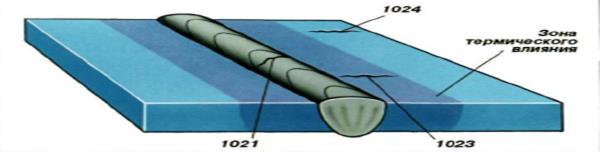

4.Поперечная трещина – это трещина, ориентированная поперёк оси сварного шва. Может располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

5.Радиальные трещины – это трещины радиально расходящиеся из одной точки. Могут располагаться в металле сварного шва, на границе сплавления, в зоне термического влияния. Трещины этого типа, расходящиеся в разные стороны, известны как «звездоподобные».

Недопустимы,так как под действием рабочих нагрузок, являются очагом развития разрушения конструкции.

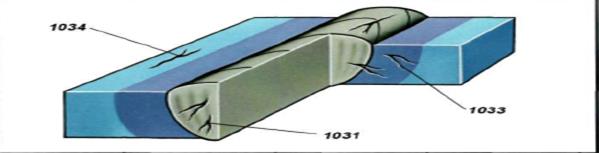

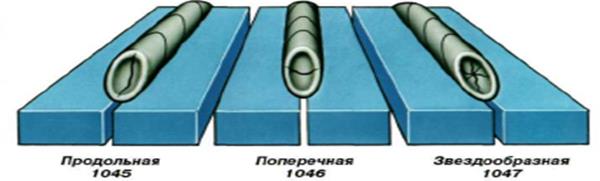

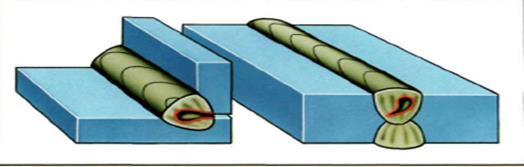

6.Трещина в кратере сварного шва может быть продольной, поперечной, звездообразной.

Недопустима, так как при заварке может остаться не заваренная часть трещины.

7.Раздельные трещины - группа трещин , которая может находиться в металле сварного шва, в зоне термического влияния, в основном металле.

Недопустимы,так как под действием рабочих нагрузок, являются очагом развития разрушения конструкции.

Метод устранения – концы трещины накернить, засверлить, место образования трещины удалить шлифовальным инструментом. Образовавшуюся полость заварить от середины к краям.

8.ДАТЬ ХАРАКТЕРИСТИКУ ДЕФЕКТОВ «ГАЗОВАЯ ПОЛОСТЬ, ГАЗОВЫЕ ПОРЫ, СКОПЛЕНИЕ ПОР, ЦЕПОЧКА ПОР, СВИЩ , ПОВЕРХНОСТРАЯ ПОРА»,

причина их образования и метод устранения.

Процесс возникновения, причины возникновения способы предупреждения и способы устранения таких дефектов, как газовая полость, газовая пора, продолговатая газовая полость, цепочка пор, скопление пор, свищаналогичны, а именно:

Внешние признаки –отсутствуют, так как дефект находятся внутри сварного шва. Обнаруживают методом неразрушающего контроля.

Процесс возникновения:

В сварочной ванне образуются пузырьки водорода, азота, окиси углерода и других газов. Эти пузырьки фиксируются в металле шва при его кристаллизации.

Причины возникновения:

- плохая защита сварочной ванны от влияния воздуха;

- некачественная зачистка, свариваемых кромок от ржавчины и грязи;

- неправильный выбор режима сварки;

- сварка с большой длиной дуги;

- плохая прокалка электродов;

- высокая вязкость металла сварочной ванны при сварке;

- низкая пластичность металла шва;

- сварка с глубоким проплавлением;

- однопроходная сварка толстостенных конструкций с большой скоростью.

Способы предупреждения:

Перед сваркой:

- тщательно зачищать кромки от ржавчины и грязи;

- прокаливать покрытые электроды, согласно режимам для каждого типа и марки;

- выбирать оптимальные режимы сварки;

- электроды не должны иметь окисленную поверхность стержня;

- правильный выбор основного металла и сварочных материалов.

- при сварке толстостенных конструкций применять многопроходную и многослойную сварку;

- использовать плавящиеся электроды, образующие металл шва с низкой вязкостью;

- очистить сварочную проволоку.

Во время сварки:

- сварка короткой дугой;

- применять технику сварки с перемешиванием жидкого металла сварочной ванны;

- вести сварку швами с увеличенной шириной;

- вести сварку с минимальной погонной энергией;

- исключать воздействие сквозняка, ветра и повышенной влажности на сварочную дугу;

- сваривать швы в нижнем положении или в положении «в лодочку».

Способ устранения - дефектный участок вырубают или вычищают и вновь заваривают.

1.Газовая полость -это полостьпроизвольной формы, без углов, образованная газами, задержанными в расплавленном металле.

Допустимов виде одиночного дефекта в неответственных конструкциях.

Недопустимо в сварных швах ответственных конструкций повышенной опасности.

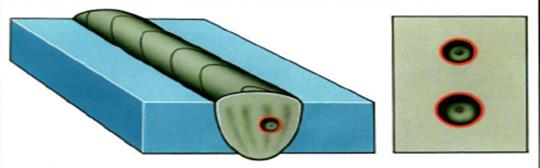

2.Газовая пора – это несплошность, образованная газами, задержанными в расплавленном металле. Имеет, как правило, сферическую форму. Могут быть внутренними, не выходящими на поверхность сварного шва, и наружными, выходящими на поверхность шва, могут быть одиночными, групповыми, либо располагаться цепочкой.

Допустимов виде одиночного дефекта в неответственных конструкциях.

Недопустимо в сварных швах ответственных конструкций повышенной опасности,

работающих в сложных условиях нагружения.

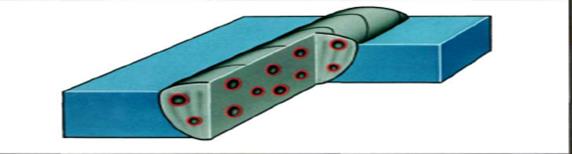

3.Равномерно распределённая пористость – это группа газовых пор равномерно распределённых в металле сварного шва.

Недопустимо – снижает прочностные характеристики металла шва.

4.Скопление пор – группа газовых полостей, расположенных кучно, с шагом менее трех максимальных размеров наибольшей из них.

Недопустимо - так как является местным участком провала прочности шва и концентратором напряжений.

5.Цепочка пор – это ряд газовых пор, расположенных в линию, обычно параллельно оси шва, с шагом менее трёх максимальных размеров наибольшей из пор.

Недопустимо -так как может стать причиной развития других опасных дефектов, например, трещин.

6.Продолговатая газовая полость - это несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее, чем в 2 раза превышает высоту шва.

Недопустимо- так как при действии малоцикловых рабочих нагрузок, полость может стать причиной образования трещин.

7.Свищ – трубчатая полость в металле сварного шва из-за выделений газа. Форма и положение свища зависят от режима затвердевания и вида газа. Обычно свищи скапливаются и распределяются «ёлочкой».

Недопустимо – так как свищ является концентратором напряжения.

8.Поверхностная пора - это газовая пора, нарушающая сплошность поверхности сварного шва.

Дефект виден невооруженным глазом или через лупу небольшого ( 2 – 4-х ) увеличения при визуальном контроле.

Поры чаще всего представляют собой не успевшие выделиться до затвердения металла пузырьки водорода, азота, водяного пара и окиси углерода. Из–за высокой вязкости шлака на поверхности сварочной ванны газовый пузырек не может всплыть и кристаллизуется в виде полости на поверхности сварного шва.

Способы предупреждения: прокалить электроды, удалить загрязнения со сварочной проволоки, применять сварочные материалы, дающие низкую вязкость шлака, использовать режимы сварки, соответствующие нормативно – технической документации.

Допустимо после зачистки поверхности шва, не приводящей к изменению его геометрии.

9.ДАТЬ ХАРАКТЕРИСТИКУ ДЕФЕКТОВ «НЕМЕТАЛЛИЧЕСКИЕ и МЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ, УСАДОЧНАЯ РАКОВИНА, КРАТЕР» ипричины их образования и метод устранения.

1.Неметаллические и металлические включения – представляют собой загрязнения металла. Это чаще всего шлаки, не успевшие всплыть на поверхность металла в процессе кристаллизации. Неметаллические включения уменьшают рабочее сечение шва и являются зонами концентрации напряжений, приводит к понижению прочности сварного соединения.

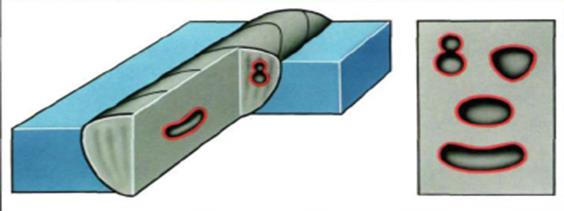

а). Шлаковое включение –шлак, попавший в металл сварного шва. В зависимости от условий образования включения бывают: линейные, разобщенные и прочие.

Дефект находится внутри сварного шва, обнаруживают методом неразрушающего контроля.

Металлургические реакции раскисления образуют элементы шлака в виде оксидов марганца (MnO) и силиция (SiO2), которые всплывают на поверхность жидкой сварочной ванны. При медленном всплытии шлаковые включения кристаллизуются в металле шва.

Причины возникновения:

- сложные физико – химические процессы, протекающие в сварочной ванне при сварке покрытыми электродами;

- грязь на кромках;

- малый сварочный ток;

- большая скорость сварки.

Способы предупреждения:

- применять электроды с покрытиями, обеспечивающими низкую вязкость и хорошую смачиваемость;

- перемешивать жидкий металл сварочной ванны;

- формировать шов минимальной ширины.

Недопустимо при сварке конструкций, работающих при малоцикловом нагружении и ответственных конструкций.

б). Флюсовое включение -это флюс, попавший в металл сварного шва. В разных условиях образования включения бывают: линейные, разобщенные и прочие.

Дефект находится внутри сварного шва, обнаруживают методом неразрушающего контроля.

Гранула флюса, не успев вступить в реакцию с расплавленным металлом и всплыть на поверхность жидкой сварочной ванны, быстро кристаллизуется в ней.

Причины возникновения:

- низкое качество флюса;

- завышенная скорость сварки;

- недостаточная сила сварочного тока;

- случайное попадание гранул флюса в жидкий металл сварочной ванны.

Недопустимо -в конструкциях, работающих в сложных условиях эксплуатации и поднадзорных Гостехнадзору.

в). Оксидное включение– оксидметалла, попавший в металл сварного шва вовремя затвердевания.

Дефект находится внутри сварного шва, обнаруживают методом неразрушающего контроля.

В сварочной ванне происходит взаимодействие жидкого металла и электродного покрытия. В результате этих металлургических реакций и появляется большинство оксидных включений: силиция – марганца - железа (SiO2 – MnO - FeO), силиция – марганца – алюминия (SiO2-MnO-Al2 O3 ), силиция – железа – алюминия ( SiO2-FeO - Al2 O3 ).

Причины возникновения:

- наличие в металле шва атомарного кислорода;

- образовпание в расплавленном металле сварочной ванны зародышей оксидов SiO2 , MnO, FeO, СаО, MgO, TiO2 и других.

Способы предупреждения:

- не применять электроды с окисленной поверхностью под покрытием;

- не приманять электроды с осыпавшейся обмазкой;

- тщательно зачищать поверхность свариваемых кромок от ржавчины;

- прокаливать электроды по режиму, указаному в НТД;

- тщательно защищать металл сварочной ванны от кислорода воздуха;

- вести сварку на оптимальной длине дуги.

Недопустимо в сварных швах ответственных конструкций, поскольку снижает прочность металла шва.

г). Твердые и металлические включения –твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

Различают частицы из вольфрама, меди и других металлов. Включения, имеющие хотя бы один острый угол, называются «остроугольными».

Дефект находится внутри сварного шва, обнаруживают методом неразрушающего контроля.

Тугоплавкие частицы инородных металлов и других включений (вольфрам, медь, корунд, кварц и другие) фиксируются в сварочной ванне при её кристаллизации.

Твёрдое включение Металлическое включение

Причины возникновения :

- случайное попадание тугоплавких частиц извне в жидкий металл сварочной ванны;

- эрозия вольфрамового электрода при аргонодуговой сварке;

- завышена сила тока;

- недостаточная скорость сварки;

- наличие тугоплавких частиц в основном и присадочном металле.

Способы предупреждения:

- соблюдать оптимальные режимы сварки, в частности по току;

- вести сварку на постоянном токе обратной полярности или на переменном токе;

Недопустимов ответственных конструкциях, поскольку является концентратором напряжения

2.Усадочная раковина –это полость, образующаяся вследствие усадки металла во время затвердевания.

Дефект виден невооруженным глазом или через лупу небольшого (2 – 4-х ) увеличения при визуальном контроле.

Под действием дуги зеркало сварочной ванны деформируется, приобретая вогнутый вид. При внезапном обрыве дуги оно не успевает спрямиться и затвердевает в форме впадины.

Причины возникновения: внезапный обрыв сварочной дуги, некачественная заварка кратера.

Способы предупреждения: при сварке длинными швами выполнять перекрытие швов, по возможности вести сварку без случайных прерываний процесса, качественно заваривать кратер.

Недопустимов ответственных конструкциях, поднадзорных органам технического надзора.

3.Кратеры– это усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов. Диаметр кратера колеблется от 3 до 20 мм.

Дефект виден невооруженным глазом или через лупу небольшого (2 – 4-х ) увеличения при визуальном контроле.

Возникают кратеры при внезапном прекращении процесса сварки, так как происходит мгновенная кристаллизация жидкого металла сварочной ванны. В сварном шве образуется углубление с впадиной в центре.

Причины возникновения: внезапное прекращение процесса сварки без заварки кратера.

Недопустимо, так как уменьшают сечение шва, снижают его прочность, часто являются очагами развития трещин

10.ДАТЬ ХАРАКТЕРИСТИКУ ДЕФЕКТОВ «НАПЛЫВ, НАТЁК, СМЕЩЕНИЕ КРОМОК», причины их образования и методустранения.

1. Наплыв - избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним

При формировании шва избыток металла сварочной ванны натекает на холодные кромки основного металла, не образуя с ним соединения.

Причины возникновения:

- неправильный угол наклона электрода;

- большой сварочный ток;

- излишняя длина дуги;

- неправильный выбор сварочных материалов;

- ошибки в технике сварки.

2. Натёк - металл шва, осевший от тяжести и не сплавленный с соединяемой поверхностью, при горизонтальном, нижнем или потолочном положении сварки, в уловом шве, в нахлёсточном соединении.

Во время образования жидкой сварочной ванны, расплавленный металл под. действием силы тяжести натекает на основной металл.

Причины возникновения:

- высокая жидкотекучесть металла сварочной ванны;

- применение сварочных материалов с низкой вязкостью метала;

- низкая квалификация сварщика;

- применять кантователи, вращатели для формирования шва в удобном пространственном положении;

- вести сварку на минимальной погонной энергии;

- не допускать большого объёма сварочной ванны.

Недопустимы наплывы и натеки -на ответственных конструкциях, поднадзорных органам технического контроля.

3. Линейное смещение кромок и угловое смещение:

а). Линейное смещение кромок – дефекты сборки, смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне.

б). Угловое смещение – смещение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого.

Дефекты линейное смещение кромок и угловое смещение видны невооруженным глазом. Размер смещения определяют при измерительном контроле.

Дата добавления: 2016-02-27; просмотров: 3328;