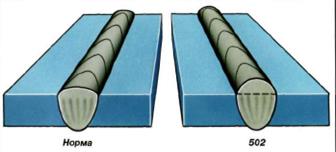

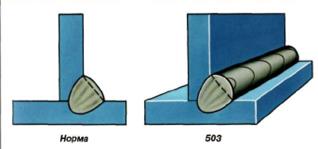

Превышение выпуклости стыкового шва Превышение выпуклости углового шва

Причины возникновения и способы предупреждения:

- низкая квалификация сварщика; - некачественная подготовка и сборка деталей под сварку; - выбрать оптимальные параметры режима сварки; - некачественная подготовка и сборка деталей под сварку; - выбрать оптимальные параметры режима сварки; - не снижать скорость сварки; - не допускать манипулирования электродом, переходя на сварку «углом назад»; - правильно разделать кромки в соответствии с толщиной металла; - применять сварку на обратной полярности, тогда межфазное натяжение металла будет ниже. 3.Неполномерность шва или неполное заполнение разделки кромок – это продольная непрерывная или прерывистая канавка на поверхности сварного шва из–за недостаточного количества присадочного материала. При недостатке жидкого металла сварочной ванны шов формируется с углублением в центре или по краям.

Причины возникновения и способы предупреждения:

- низкая квалификация сварщика; - неправильно выбраны марка и размеры присадочного материала; - неправильно разделаны кромки; - применять кантователи, вращатели для сварки в удобном пространственном положении;

- качественно подготовить и собрать стык под сварку; -использовать поперечные колебания электрода; - вести дуговую сварку «углом назад», а газовую сварку «правым» способом; - строго соблюдать параметры режима сварки.

Недопустимы нарушения формы швана ответственных конструкциях, так как являются концентраторами напряжения.

4.Неравномерная ширина шва – это отклонение ширины сварного шва от установленного значения.

Причины возникновения и способы предупреждения:

- низкая квалификация сварщика; - колебания напряжения питающей сети, поэтому использовать источник питания со стабилизацией напряжения;

- плохая подготовка кромок, соблюдать стабильный зазор по длине или периметру;

- вести сварку на короткой или средней дуге;

- применять для ручной сварки источник питания с крутопадающей вольт-амперной характеристикой;

- строго соблюдать параметры режима сварки.

Способы устранения: узкие места подваривают, а уширения устраняют сошлифовыванием.

Недопустимдефект на ответственных конструкциях, поднадзорных органам технического надзора .

12. ДАТЬ ХАРАКТЕРИСТИКУ ДЕФЕКТАМ ФОРМЫ ШВА «ЧРЕЗМЕРНАЯ АССИМЕТ- РИЯ УГЛОВОГО ШВА, ГРУБАЯ ЧЕШУЙЧАТОСТЬ, ВОГНУТОСТЬ КОРНЯ ШВА », причины их образования и методустранения.

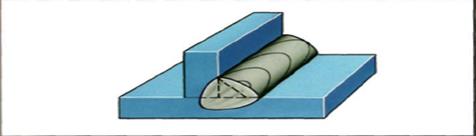

1.Чрезмерная асимметрия сварного шва – один катет шва значительно больше другого.

Внешние признаки: несимметричность углового шва, вызванная тем, что один из катетов превышает другой более, чем в 1,5 раза.

Процесс возникновения– в процессе сварки не удаётся сформировать симметричное равностороннее сечение углового шва.

Причины возникновения и способы предупреждения:

- не удобное пространственное положение для формирования шва, применять кантователи, вращатели для сварки в удобном положении;

- различная теплопроводность металла свариваемых поверхностей;

- низкая квалификация сварщика;

- высокая жидкотекучесть металла сварочной ванны;

- правильно выбрать покрытый электрод или присадочный материал;

- строго соблюдать параметры сварки.

Метод устранения: зачистить места сплавления меньшего катета с основным металлом и выполнить подварку.

Недопустимдефект на ответственных конструкциях, поднадзорных органам технического надзора .

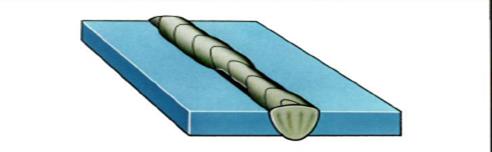

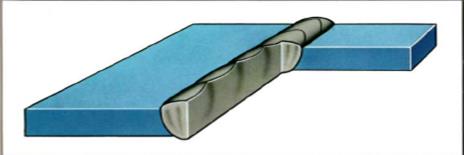

2.Грубая чешуйчатость – это грубая неравномерность формы выпуклой поверхности шва по длине.

На поверхности шва чётко видны гребни и впадины затвердевшего металла по изотермам кристаллизации (чешуйчатость).

Причины возникновения и способы предупреждения:

- низкая квалификация сварщика;

- применение сварочных материалов с низкой жидкотекучестью;

- правильно выбрать покрытый электрод или присадочный материал;

- строго соблюдать требования технологического процесса;

- равномерно перемещать источник нагрева вдоль оси шва;

- использовать источник питания постоянного тока с обратной полярностью.

Метод устранения: удалить поверхностные дефекты шлифованием и выполнить подварку облицовочным швом.

Недопустимдефект на ответственных конструкциях, если превышает нормативы для каждого объекта, так как шов формируется дискретно с определённым шагом между соседними гребнями и впадинами, что приводит к созданию напряжений.

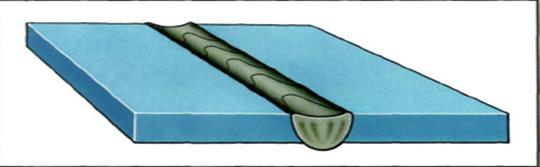

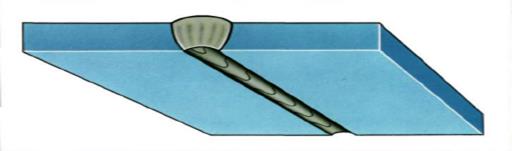

3.Вогнутость корня шва– дефект в виде неглубокой канавки со стороны корня одностороннего сварного шва.

Процесс возникновения:при формировании корневого шва поверхностное натяжение металла снижается. Происходит утяжка корня шва, образуется вогнутая поверхность.

Причины возникновения и способы предупреждения:

- неправильно подготовлены и собраны стыкуемые кромки;

- неправильно выбраны сварочные материалы;

- строго соблюдать требования технологического процесса;

- низкая квалификация сварщика;

- вести сварку на постоянном токе обратной полярности;

- соблюдать оптимальные параметры режима сварки.

Метод устранения: зачистить корень шва от шлака, оксидов и выполнить подварку.

Недопустимдефект на ответственных конструкциях, поднадзорным органам технического надзора.

13.Влияние дефектов на работоспособность сварных соединений.

Степень влияния дефектов на работоспособность сварных соединений и конструкций зависит от свойств соединяемых и присадочных материалов, способа сварки и вида сварных соединений, количества и расплавления дефектов в соединениях, условий эксплуатации, характера действующих нагрузок и других факторов.

Дефекты искажают внутреннюю и внешнюю геометрию шва.

Основным критерием при оценке допустимости дефектов является напряжение в сварочном соединении. Если хрупкого разрушения не происходит, то дефекты, ослабляющие поперечное сечение до 10%, не влияют на несущую способность сварной конструкции (особенно для швов с порами и шлаковыми включениями).

Влияние надреза в трех областях сварного соединения:

1 – переход между швом и металлом – недопустимы с крутым углом между основным металлом и усилением шва;

2 – корень шва – нисплошности в корне не допустимы;

3 – поверхность усиления шва – опасны в местах прерываний шва, вызванных сменой электрода.

Основными причинами разрушений являются:

а) нерациональность проектируемых конструкций – 28,0 %;

б) наличие дефектов в сварных соединениях – 21,3 %;

в) нарушение технологии сварки – 18,7 %;

г) повышение напряжения при эксплуатации,

чрезмерные нагрузки – 20,0 %;

д) влияние коррозии – 5,0 %.

Дата добавления: 2016-02-27; просмотров: 3598;