МАШИНЫ И АППАРАТЫ ДЛЯ ХИМИЧЕСКОЙ ЗАШИТЫ ЛЕСА И ГОРОДСКИХ НАСАЖДЕНИЙ ОТ ВРЕДИТЕЛЕЙ И БОЛЕЗНЕЙ

10.1. Задачи и способы защиты насаждений от вредителей и болезней

В повышении качества насаждений важное место занимает борьба с сорняками, вредными насекомыми и болезнями леса. Успешное решение этих задач во многом зависит от усовершенствования методов борьбы с ними, а также уровня механизации средств защиты насаждений.

За последние годы в области механизации работ по защите насаждений от вредителей и болезней достигнуты значительные успехи.

Для борьбы с вредителями и болезнями необходимо своевременно и правильно организовывать защитные работы, умело применять пестициды, широко используя имеющуюся технику.

Существуют следующие способы защиты насаждений от вредителей и болезней: лесохозяйственный, физико-механический,) биологический, химический.

Лесохозяйственный способ сводится к созданию здоровых лесных и городских насаждений, хорошо организованному уходу за насаждениями, хранению заготовленного лесоматериала, проведению необходимых мелиоративных мероприятий и т. п|

Физико-механический способ — это истребление вредителей, который сводится к их сбору и ловле с применением простейших приспособлений — капканов, механизированных, электромеханических, электросветовых ловушек, ловчих канав, -4 а также сжигание сорняков, зараженных насекомыми или возбудителями болезней леса.

Биологический способ заключается в искусственном! разведении хищных и паразитирующих насекомых, в использовании насекомоядных птиц.

Химический способ заключается в уничтожении вреди-i телей с помощью химических средств. Этот способ используется очень широко и считается наиболее эффективным.

Химический способ в комплексе с системой агротехнических и организационно-хозяйственных мероприятий позволяет в значительной мере уберечь лесные насаждения от вредителей и болезней.

Пестициды для химического способа борьбы используются в [следующем виде:

• жидкости для опрыскивания — растворы, суспензии, эмуль

сии, экстракты;

• порошки для опыления;

| • газы для фумигации.

Раствор — это жидкость, в которой полностью растворяется иердое вещество, например, водный раствор медного купороса, солей и т.п.

| Суспензия — это механическая смесь сухого порошка и жидкого вещества, в котором порошок не растворяется, а находится во взвешенном состоянии, например, смесь порошка мела или из-нести в воде.

Эмульсия — это механическая смесь жидкостей различной плотности (удельного веса) и вязкости, например смесь масла и воды, керосина и воды, мыла и воды и т. п.

I Экстракт — это вытяжка из ядовитых растений и животных Организмов. Анабазин и никотин — экстракты ядовитых растений |(ромашки, табака).

Рабочая жидкость — это смесь пестицидов с водой в определенной концентрации.

При опрыскивании пестициды на зараженные объекты наносятся в виде рабочей жидкости, а при опыливании пестициды на |араженные растения наносятся в виде сухого порошка или пыли. ' При фумигации почвы в нее вводят легкоиспаряемый пестицид, который, испаряясь, насыщает парами верхний горизонт почвы или поступает в корневую систему растений и уничтожает Находящихся в них вредителей.

10.2. Классификация машин и аппаратов

( Машины и аппараты для борьбы с вредителями насаждений классифицируются на следующие виды и способы их агрегатиро-Ьания:

[• опрыскиватели — применяются для борьбы с вредителями и ■олезнями при помощи ядовитой жидкости. Они бывают ранцевые ■мкостью до 20 л; тракторные (прицепные и навесные) и авиационные. Прицепные опрыскиватели работают в соединении с трак-Шорами, навесные могут навешиваться на навесную систему трак-вора или монтироваться на нем. Опрыскиватели, устанавливаемые Ш самолете или вертолете, называются аэроопрыскивателями;

I • опыливатели — применяются для борьбы с вредителями и ■олезнями при помощи сухого ядовитого порошка или пыли. Они ■ывают ранцевые, тракторные (прицепные и навесные) и авиационные;

•

аэрозольные генераторы — применяются для борьбы с вредителями и болезнями при помощи ядовитого тумана, создаваемого термомеханическим или механическим способами. Они бывают ранцевые, автомобильные и авиационные;

аэрозольные генераторы — применяются для борьбы с вредителями и болезнями при помощи ядовитого тумана, создаваемого термомеханическим или механическим способами. Они бывают ранцевые, автомобильные и авиационные;

• комбинированные — могут использоваться и как опрыскиватели, и как опыливатели. Они бывают тракторные (навесные и прицепные);

• фумигаторы — применяются для подачи в почву ядовитой легкоиспаряемой жидкости. Они бывают ручные и механические (тракторные). Механические фумигаторы, как правило, устанавливаются на рабочих органах почвообрабатывающих машин (плугах, культиваторах и т.п.);

• протравливатели — применяются для протравливания семян с целью предотвращения от грибных и бактериальных заболева-1 ний. Они бывают стационарные и передвижные;

• приманочные машины — применяются для разбрасывания ядовитых приманок при уничтожении вредных насекомых. Они бывают автомобильные и на прицепах.

10.3. Опрыскиватели. Их классификация и основные составные части

Рабочую жидкость опрыскиватели на обрабатываемые расте-j ния наносят в распыленном виде, поэтому она хорошо прилипает к ним и длительное время проявляет свои токсические свойства.

Качество опрыскивания зависит от дисперсности, т.е. от сте-| пени механического дробления рабочей жидкости на капли. Дисперсность обусловливает эффективность действия раствора. Чем выше степень распыления жидкости, тем большая поверхность растений соприкасается с ядом.

Различают следующие степени дисперсности с размером ка-1 пель, мкм:

Крупнокапельная....................................................... 250...400

Мелкокапельная........................................................ 100...250

Туман низкой дисперсности (редкий туман)........... 25...00

Туман средней дисперсности................................... 5... 25

Туман высокой дисперсности................................... 0,5...5

К опрыскивателям предъявляются следующие требования:

• они должны равномерно покрывать поверхность растений рабочей жидкостью;

• обеспечивать распыл пестицида без его перерасхода и ожога культурных растений;

• отвечать требованиям техники безопасности;

• быть производительными, надежными в работе и удобными в i эксплуатации;

• норма расхода пестицида должна быть постоянной как по f количеству, так и по концентрации в течение всей работы.

Опрыскиватели классифицируются по следующим признакам:

• по назначению и условиям применения — полевые; садовые;

[лесные; для обработки ягодников, винограда, хлопка, хмеля; для

[работ в лесопарковых, городских насаждениях; для работ в зак

рытом грунте;

• типу распыливающих устройств — гидравлические, вентиляторные, вентиляторные комплексные, аэрозольные;

• способу создания рабочего давления — насосные, безнасосные;

• способу агрегатирования — ранцевые, конно-ручные, кон-

Ьо-моторные, тракторные, авиационные. Ранцевые опрыскивате-

юи имеют емкость резервуара до 20 л. Тракторные опрыскиватели

ташли наибольшее применение. Они могут быть прицепными, на

весными, монтируемыми.

Основными частями опрыскивателей являются резервуары, [насосы, элементы управления, механизмы привода, распылива-■ощие устройства с распыливающими наконечниками, трубопроводы и другие служебные части и механизмы.

Резервуары (баки) служат для запаса рабочей жидкости. Они [бывают различной емкости — от 10 до 2000 л. Их изготовляют из Вистовой стали или пластика. Для уменьшения коррозии металла 1тальные резервуары внутри покрываются антикоррозийным лаком. Рабочая жидкость в резервуаре во время работы должна непрерывно перемешиваться. Для этой цели в резервуаре размещается механические, гидравлические или пневматические мешалки. Механическая мешалка имеет лопатки, закрепленные в резервуаре на валу, получающего вращение от вала отбора мощности трактора или передаточного механизма опрыскивателя. Гидравлическая мешалка представляет собой сопло, укрепленное в ниж-■ей части резервуара. Часть жидкости, идущая на опрыскивание, направляется в сопло мешалки и из него под давлением выбрасывается в жидкость, перемешивая ее. Пневматическая мешалка представляет собой трубку с расположенными на ней соплами или отверстиями. В трубку, установленную в резервуар, под давлением ■одается воздух, который, выбрасываясь из сопел или отверстий и виде струй в рабочую жидкость, перемешивает ее. В верхней ча-ри резервуара размещена заправочная горловина, внутри которой установлена сетка для очистки рабочей жидкости от примени при заправке. Горловина герметично закрывается крышкой. В верхней части резервуара устанавливается уровнемер для контроля за уровнем жидкости в резервуаре. С помощью трубы резер-lyap сообщается с всасывающей магистралью насоса. Все соединения резервуара сделаны герметичными.

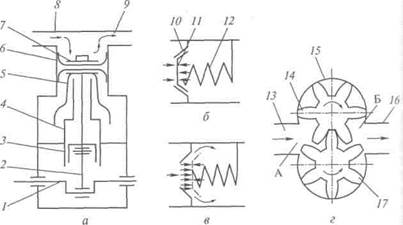

Насосы (рис. 10.1) служат для подачи рабочей жидкости под давлением к распиливающему устройству. На опрыскивателях высокого давления до 2,5... 3 МПа (25... 30 кг/см2) применяются пор-1 шневые и плунжерные насосы; на опрыскивателях низкого давления до 0,6 МПа (до 6 кг/см2) — шестеренчатые и вихревые; и ранцевых опрыскивателях — диаграфменные. Основное применение нашли поршневые и шестеренчатые насосы.

Насосы (рис. 10.1) служат для подачи рабочей жидкости под давлением к распиливающему устройству. На опрыскивателях высокого давления до 2,5... 3 МПа (25... 30 кг/см2) применяются пор-1 шневые и плунжерные насосы; на опрыскивателях низкого давления до 0,6 МПа (до 6 кг/см2) — шестеренчатые и вихревые; и ранцевых опрыскивателях — диаграфменные. Основное применение нашли поршневые и шестеренчатые насосы.

Поршневой насос (см. рис. 10.1, а) обеспечивает достаточно высокое (более 2 МПа) давление и решает задачу защиты деталей от коррозийного действия пестицида.

Для получения возвратно-поступательного движения поршня 7 с манжетой и ползуна 3 служит кривошипно-шатунный механизм, который состоит из коленчатого вала 7, приводимого во враще-ние от вала отбора мощности трактора, шатуна 2, соединенного с j ползуном 3. Ползун 3 движется в цилиндре 4, а поршень 7 — и цилиндре 6. Нижняя часть корпуса насоса служит для направления движения, а верхняя — для перекачивания рабочей жидкости из резервуара в распыливающее устройство. Кривошипно-шатун-1 ный механизм от перекачиваемой рабочей жидкости изолирован манжетой поршня и пластмассовым колпаком 5, отводящим кап-1 ли жидкости, просачивающейся между манжетой и цилиндром 6Л Во всасывающей трубе 8 установлен всасывающий клапан (см.|

Рис. 10.1. Насосы опрыскивателей: а — поршневой; б — всасывающий клапан; в — нагнетательный клапан; г шестеренчатый насос; / — коленчатый вал; 2 — шатун; 3 — ползун; 4 и 6 цилиндры; 5— колпак; 7— поршень; 8 — всасывающая труба; 9 — нагнетательна труба; 10 — седло клапана; 11 — тарелка клапана; 12 — пружина; 13 — всасывай щая труба; 14— ведомая шестерня; 15— корпус; 16— нагнетательная труба; 17-

ведущая шестерня

[рис. 10.1, б), а в нагнетательной трубе 9 — нагнетательный клавши (см. рис. 10.1, в). Клапан состоит из седла клапана Юн тарелки клапана 77, прижимаемых друг к другу пружиной 12. При враще-Ьии коленчатого вала ползун 3 с поршнем 7 совершают возврат-Ьо-поступательное движение. При движении поршня 7 с ползуном 3 вниз над поршнем 7 образуется разрежение, рабочая жидкость давит на тарелку всасывающего клапана и, преодолевая силу

Пружины 12, отводит тарелку от седла клапана 10, жидкость поступает в цилиндр 6. В это же время тарелка нагнетательного кла-Ьана пружиной прижимается к седлу клапана 10, не давая жидкости перетекать в нагнетательную трубу. При движении ползуна 3 с Поршнем 7 вверх над поршнем 7 создается давление, пружина 12 Прижимает тарелку всасывающего клапана к седлу клапана 10, клапан закрывается и предотвращает перетекание жидкости во Всасывающую трубу. Одновременно давление жидкости передается на седло нагнетательного клапана и, преодолевая усилие пружины 12, клапан открывается, жидкость поступает в нагнетатель-иую трубу 9 и далее направляется к распыливающему устройству. ■ ак как нагнетание жидкости происходит только при движении ■оршня вверх, давление в нагнетательной магистрали является ■епостоянным. Для обеспечения постоянства давления применяется трехсекционные насосы, состоящие из трех кривошипно-шатунных механизмов, связанных одним общим валом. В этом слу-■е кривошипы расположены под углом 120°.

I Шестеренчатый насос (см. рис. 10.1, г) применяется ■Пя нагнетания малоагрессивных жидкостей. Вращение от веду-Шей шестерни 77передается к ведомой шестерне 14. Рабочая жид-■ость, попавшая в пространство между зубьями шестерен 14 и 17 щ корпусом 15, переносится из зоны А всасывающей трубы 13 из-щ разряжения в зоне А в зону Б нагнетательной трубы 16.

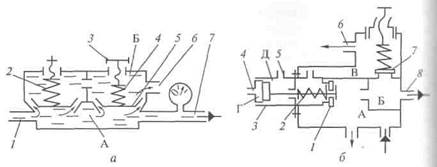

I Элементы управления опрыскивателей (рис. 10.2) предназначе-В для поддержания постоянного давления рабочей жидкости, Ьщиты магистрали от повышенного давления, перекрытия пути 1абочей жидкости к распыливающим устройствам и т.п. Клапаны, устанавливаемые в них, в зависимости от их назначения и ■онструкции называются редукционными и предохранительными.

[ Регулятор давления (редукционно-предохранительный клапан) ■бъединен в одну сборочную единицу с общим корпусом (см. рис. ■0.2, а). Он устанавливается в нагнетательной магистрали между ■Вгнетательной трубой насоса и распыливающим устройством. ■Ходная труба 7 соединяется с нагнетательной трубой насоса, а игнетательная труба 7— с распыливающим устройством. В зави-юмости от положения маховичка редукционного клапана 3 изменяется усилие пружины редукционного клапана 4 на тарелку редукционного клапана 5, тем самым регулируется рабочее давле-Ье. Когда давление в полости А превысит установленное значе-

Рис. 10.2. Элементы управления опрыскивателей:

а — регулятор давления; 1 — входная труба; 2 — пружина предохранительного клапана; 3 — маховичок редукционного клапана; 4 — пружина редукционного клапана; 5 — тарелка редукционного клапана; 6 — сливная труба; 7 — нагнетательная труба; б — пульт управления; 1 — отсечной клапан; 2 — шток гидроцилиндра; 3 — гидроцилиндр; 4 и 5 — штуцеры масляной магистрали; 6 — сливная | труба; 7 — редукционный клапан; 8 — нагнетательная труба

ние, тарелка клапана поднимается и избыток жидкости перели-J вается в полость Б, а из нее — в сливную трубу 6 и далее в резервуар. В случае возникновения неисправности в редукционном клан пане или нагнетательной магистрали, при превышении макси-| мально допустимого давления срабатывает пружина предохранительного клапана 2 и через него жидкость через сливную трубу 6\ также поступает в резервуар. Для контроля за давлением в нагне-тательной магистрали в корпусе установлен манометр.

Пульт управления (см. рис. 10.2, б) содержит редукционный| клапан 7 и управляемый дистанционно отсечной клапан 1, связанный с поршнем гидроцилиндра 3 штоком гидроцилиндра 2.1 Редукционный клапан 7 регулируется давлением в полости Б я нагнетательной магистрали аналогично редукционному клапану 1 регулятора давления. При превышении рабочего давления жидЛ кость через сливную трубу 6 сливается в резервуар. Отсечной кла4 пан 1 в рабочем режиме разделяет полости А и В и жидкость на А правляется в полость Бив нагнетательную трубу 8. В другом край-1 нем положении он перекрывает выход из полости А в полость Б и направляет жидкость в полость В и далее — на слив. Для управле J ния отсечным клапаном 1 используется гидросистема трактора,! нагнетающая масло в полости Г или Д гидроцилиндра 3, которым при помощи штуцеров масляной магистрали 4 и 5 присоединяет-! ся к гидросистеме трактора. При этом поршень движется влено| или вправо и перемещает отсечной клапан 1 из одного крайнего! положения в другое.

Распиливающее устройство служит для распыления рабочей] жидкости, формирования струи и придания ей нужного напра

рения. Распиливающие устройства бывают гидравлические, вентиляторные, аэрозольные.

| Гидравлические распыливающие устройства со-ютоят из нескольких труб (секций) с отверстиями, в которые ввер-иуты распыливающие наконечники. Рабочая жидкость от насоса подводится к секциям и далее в распыливающие наконечники, дробящие жидкость на капли и выбрасывающие их на растения.

Вентиляторные распыливающие устройства [включают в себя вентилятор, на выходном сопле которого установлены распыливающие наконечники. В этих устройствах распыленная наконечниками жидкость подается на расстояние воздушным потоком, создаваемым вентилятором. В вентиляторных комплексных распыливающих устройствах рабочая жидкость дробится Ьздушным потоком, создаваемым вентилятором.

Аэрозольные распыливающие устройства применяются в аэрозольных генераторах, когда рабочая жидкость дро-рится термомеханическим или механическим путем в горячем или колодном воздухе, в результате чего образуются взвеси пестицида и виде капель высокой дисперсности.

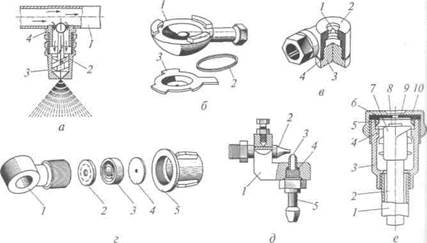

| Распыливающие наконечники (рис. 10.3) служат для равномерного распределения рабочей жидкости на обрабатываемые растения. Различают несколько типов наконечников: полевой, центробежный ложечный, центробежный унифицированный, центробежный цилиндрический, пульверизаторный, садовый.

Полевой наконечник (см. рис. 10.3, а) состоит из колпачка 3 и ■ердечника 2. Колпачок 3 наворачивается на ниппель 4, приваренный к трубе 1. Сердечник 2 имеет винтовую нарезку различно-К> размера. Сердечники с широкой винтовой нарезкой (шаг резьбы 8 мм) называются обыкновенными, а с более мелкой нарезкой ■liar резьбы 3 мм) — экономичными. Жидкость, двигаясь под давлением по винтовой нарезке, приобретает вращательное движение И выходит через калиброванное отверстие колпачка 3, образуя широкий факел распыла. Колпачок 3 плотно прилегает к сердечнику 2. Пространство между дном колпачка 3 и торцом сердечника 2 называется камерой завихрения. Качество распыла зависит от иаметра выходного отверстия колпачка, давления, угла подъема ■ площади канавок сердечника и т. п. Колпачки имеют различные ВИаметры выходных отверстий. Наконечники с выходным отверстием диаметром 1,5 мм и более и обыкновенным сердечником ■взываются обыкновенными, а с отверстием менее 1,5 мм и экономичным сердечником — экономичными. I Центробежный ложечный наконечник (см. рис. 10.3, б) представ-■ет собой сферический корпус 7, внутри которого имеется ка-■ера, закрытая крышкой 3 и уплотненная прокладкой 2. Канал в Штуцере, по которому подается жидкость, расположен по касательной к поверхности камеры. Жидкость, подаваемая по каналу

Рис. 10.3. Типы распиливающих наконечников:

а — полевой; / — труба; 2 — сердечник; 3 — колпачок; 4 — ниппель; б — центробежный ложечный; ) — корпус; 2 — прокладка; 3 — крышка; в — центробежный унифицированный; 1 — вставка; 2 — корпус; 3 — заглушка; 4 — резиновая прокладка; г — центробежный цилиндрический; / — корпус; 2 — фильтр; 3 —, камера;, 4 — шайба; 5 — гайка; д — пульверизаторный; 1 — кронштейн; 2 — воздушно* сопло; 3 — жидкостное сопло; 4 — регулировочная прокладка; 5 — штуцер; е -J садовый; 1 — трубка; 2 — шток; 3 — корпус; 4 — выступ корпуса; 5 — втулка; 6 -J прокладка; 7 — сердечник; 8 — резиновое кольцо; 9 — сменный диск; 10 — колпачок

в камеру, приобретает вращательное движение и, выходя из отА верстия в крышке 3, создает конусообразный факел распыла. Крышки 3 сменные, они имеют отверстия диаметром 1,5; 2,0; 3,(1 и 4,0 мм. Такие наконечники работают при низком давлений 0,3...0,6 МПа (3...6 кг/см2).

Центробежный унифицированный наконечник (см. рис. 10.3, ei является более совершенным по сравнению с ложечным, так кай он более износостоек и работает при давлении 0,5...2,0 МПа (5.J 20 кг/см2). Он состоит из пластмассового корпуса 2 и металлоке^ рамической вставки 7 с выходным отверстием для пестицида. Cd стороны, противоположной выходному отверстию, корпус 2 зак-^ рыт заглушкой 3, что создает камеру завихрения. Между корпусом 2 и заглушкой 3 установлена резиновая прокладка 4.

Центробежный цилиндрический наконечник (см. рис. 10.3, г) со4 стоит из подводящего корпуса 7, фильтра 2, камеры 3, шайбы ■/ с калиброванным отверстием и гайки 5. Фильтр 2, камера 3 и шайба 4 помещаются внутрь гайки 5, которая наворачивается Щ корпус 1. Такой наконечник работает в основном на вентилятор^

ных опрыскивателях. Рабочая жидкость, попадая из корпуса через |фильтр в камеру, приходит во вращательное движение и при выводе через отверстие в шайбе 4 образует факел распыла, который воздушным потоком, создаваемым вентилятором, дробится и ■ранспортируется на обрабатываемые растения.

Пульверизаторный наконечник (см. рис. 10.3, д) представляет собой кронштейн 7, на котором укреплены две расположенные иод прямым углом трубки; на конце одной установлено воздуш-иое сопло 2, на второй — жидкостное сопло 3. Рабочая жидкость, подаваемая через штуцер 5, выбрасывается из жидкостного сопла 3 и распыливается сжатым воздухом, поступающим из воздушного сопла 2. Дисперсность капель зависит от взаимного расположения сопел и степени сжатия воздуха. Взаимное расположение Ьопел регулируется перемещением их в отверстиях кронштейна. Воздушное сопло 2 можно передвигать и стопорить стопорным винтом, а жидкостное сопло 3 регулируют регулировочной прокладкой 4.

Садовый наконечник (см. рис. 10.3, е) применяется на универсальных брандспойтах опрыскивателей. Он состоит из корпуса 3 с выступами корпуса 4, трубки 7, штока 2, сердечника 7 с винтовой канавкой, дистанционной втулки 5, резинового кольца 8, Ьменных дисков 9 и колпачка 10. Для обеспечения герметичности между корпусом 3, сменными дисками 9 и колпачком 10 исполь-Вуется прокладка 6. Колпачок 10 привинчивается к корпусу 3, Вакрепленному на трубке 7. Сердечник 7жестко соединен со штоком 2, проходящим в трубке 7. К другому концу штока 2 присое-иинена рукоятка, при помощи которой шток 2 может переме-■цаться вдоль трубки 7, передвигая сердечник 7. Рабочая жидкость К наконечнику поступает в зазор между внутренней стенкой труб-■и 7 и штоком 2.

При приближении сердечника к диску объем камеры завихрения уменьшается, но увеличивается интенсивность распыла; при ■том образуется широкий, но короткий конус распыла. При ударении сердечника от диска распыл уменьшается, но увеличивается дальность полета струи. Садовый наконечник работает при дав-■ении 0,5...2,0 МПа (5...20 кг/см2), обеспечивая обработку дере-Ьев высотой от 3 до 25 м.

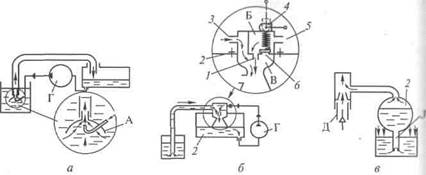

; Заправочные устройства (рис. 10.4) служат для заправки опрыскивателей рабочими жидкостями. Они входят в комплект опрыскивателя. К ним относятся струйные насосы и эжекторы. Струйные насосы нагнетают жидкость благодаря разности давлений открытой струей или закрытой струей.

I Для заправки бака открытой струей (см. рис. 10.4, а), со-кцаваемой гидравлическим насосом опрыскивателя Г, корпус эжектора в виде колокола А с подведенными к нему широкой и узкой ■рубами опускается в емкость. Насос нагнетает жидкость в узкую

Рис. 10.4. Типы заправочных устройств опрыскивателей:

а — заправка открытой струей; б — заправка закрытой струей; в — газовый эжектор; 1 — сопло; 2 — резервуар; 3 — заправочная труба; 4 — переключатель клапана; 5 — нагнетательная труба; 6 — сливное отверстие; А — колокол эжектора; Б — полость эжектора; В — смесительная камера; Г — насос опрыскивателя; Д — вы-

хлопная труба трактора

трубу, из которой струя жидкости выходит под колокол с большой скоростью. Создаваемые этой струей под колоколом разрежение и силы трения увлекают жидкость из емкости в широкую трубу и по шлангу, надетому на эту трубу, — в заполняемый резервуар. Недостатком этого способа является то, что во время заправки горловину резервуара необходимо держать открытой.

При заправке закрытой струей (см. рис. 10.4,5) эжектор струйного насоса герметично закреплен на резервуаре опрыски-j вателя. Нагнетаемая насосом Г жидкость через нагнетательную трубу 5 выходит из полости эжектора Б через сопло 1 в смесительную камеру В. В сужении диффузора этой камеры образуется разрежение и через заправочную трубу J жидкость эжектируется. Эжектор! совмещен с выходом в резервуар 2 сливной магистрали опрыскивателя. В связи с этим в полость Б в рабочем режиме от насоса Г] поступает излишек жидкости, не попавшей в распыливающее устройство. Для ее стока предусмотрено сливное отверстие 6. При заправке оно закрывается клапаном, связанным с рукояткой переключателя клапана 4, тогда жидкость попадает в полость В через сопло 1 меньшего сечения.

Газовый эжектор (см. рис. 10.4, в) надевается на выхлопную трубу трактора Д. К нему присоединяется труба от верхней части| резервуара 2. Выхлопные газы, проходящие с большой скоростью* через эжектор, создают в нем давление ниже атмосферного, noJ этому жидкость из емкости под действием атмосферного давления поднимается по заправочной трубе 3 в бак, где давление по* нижено.

10.4. Расчет и регул в опр

Для получения заданной нормы расхода рабочейжидкости на щ га обрабатываемых культурпроизводится регулировка опрыскивателяи рассчитывают расход рабочей жидкости. Регулировка оп-Выскивателя осуществляетсяустановкой соответствующихраспы-■ивающихнаконечников, подборомдисков наконечников с необходимымдиаметром выходного отверстия, числа наконечниковна распиливающем устройстве, а также давлением рабочей ■сидкости.Для регулировки необходимо определить производитель-мостьнасоса.

Производительность поршневогонасоса QH рассчитывается по Ирормуле,л/мин,

„nd2Sm,

а=~400~^'

■деd — диаметр поршня, см; S — ход поршня, см; / — число шилиндровнасоса; со — угловая скорость, с"1; X — коэффициент ■бъемногонаполнения цилиндров насоса, Х= 0,85...0,9.

Производительность шестеренчатогонасоса рассчитывается по ■рормуле,л/мин,

_7dHa4mb(a^ Uh - т Лоб,

не dHm — диаметр начальной окружности ведущей шестерни, см; т — модуль зацепления, см;Ъ — ширина шестерни, см;со — Валоваяскорость шестерни, с-1; Г|об — объемный КПД насоса, ■Об= 0,8...0,9.

Дата добавления: 2016-02-24; просмотров: 2226;