Нанесение специальных гальванических покрытий

Износостойкие хромовые покрытия. Эти покрытия применяют для деталей, работающих в условиях трения, для восстановления изношенных и исправления дефектных деталей, размеры которых оказались заниженными при механической обработке. Толщина хромового покрытия может достигать 3…500 мкм.

Износостойкое хромирование имеет некоторые особенности по сравнению с декоративным: протекает на более высоких плотностях тока (до 100 А/дм2) с напряжением до 8…10 В. Хромирование производят непосредственно по основному металлу без какого-либо подслоя в стандартном электролите. Микротвердость покрытия обычно достигает 8000…10000 МПа и зависит от температуры и плотности тока. Наибольшая микротвердость достигается в разбавленных электролитах при концентрации хромового ангидрида 120…150 г/л. Твердый хром можно получать в сульфатных и сульфатно-кремнефторидных электролитах.

Существует зависимость износостойкости от микротвердости покрытия, при этом максимальная износостойкость достигается при микротвердости в 8500…9000 МПа. При более низкой микротвердости происходит быстрое истирание хромового покрытия, а при более высокой — выкрашивание его частиц, которые затем в паре с контртелом работают как абразив.

Детали, подвергаемые износостойкому хромированию, обычно имеют жесткие размеры, поэтому при толщине покрытия более 15…20 мкм необходимо предусматривать допуск под дополнительную механическую обработку для доводки размеров, а также применять дополнительные аноды, защитные экраны и специальные подвески. Кроме того, детали, работающие при значительных механических нагрузках, необходимо подвергать термообработке при температуре 180…200 °С в течение 12 ч для обезводороживания.

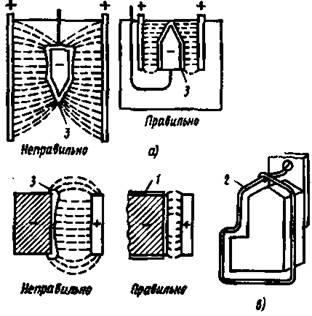

Электролиты хромирования имеют низкую рассеивающую способность, поэтому для повышения равномерности хромового покрытия необходимо рационально выбрать состав электролита с лучшей рассеивающей способностью или изготовлять специальную оснастку, которая предотвратит возникновение возможных дефектов. Наиболее частым дефектом хромирования является образование дендритов на краях и выступах деталей от краевого эффекта. Для его устранения увеличивают межэлектродное расстояние, применяют дополнительные катоды или защитные экраны.

Большое значение для получения равномерного покрытия имеет расположение анодов по отношению к деталям. Некоторые способы расположения детали в ванне показаны на рис. 7.

Рисунок 7 - Схемы расположения детали-катода и анодов при хромиро-вании: а, б — наружной; в — внутренней поверхностей цилиндров

Действенным способом борьбы с краевым эффектом является применение защитных катодов, располагаемых возле участков с повышенной плотностью тока. Обычно это проводник, соединенный с катодом и расположенный возле краев и выступов изделия; его эффективность зависит от правильности подбора размеров проводника и расстояния от детали. Правильное расположение защитных катодов показано на рис, 8, а, б.

Рисунок 8 - Схемы монтажа и подвешивания деталей в ванну: 1 — изоляция, 2 — дополнительный катод из проволоки. 3 — слой осажденного хрома

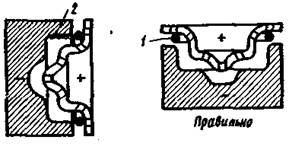

Для этих же целей применяют защитные экраны из электроизоляционного материала или изолированного проводника, их расположение по отношению к детали показано на рис. 8, е. Эти способы позволяют изменить расположение силовых линий в ванне так, что их концентрация на выступающих частях будет близка к номинальной. Кроме того, детали должны располагаться так, чтобы с любой точки поверхности мог удаляться выделяющийся водород. В противном случае в местах скопления (углах и карманах) покрытие не осаждается. Правильное расположение деталей показано на рис. 9.

Рисунок 9 - Схема монтажа профилированной детали при хромировании: 1 – изоляция, 2 – пузырьки водорода

Пористое хромирование — это осаждение на детали блестящего хромового покрытия, поверхность которого затем подвергают специальной обработке (травлению) для создания на ней сетки пор или трещин.

При электрохимическом анодном травлении хром растворяется прежде всего по границам микротрещин, вследствие чего размеры их увеличиваются до образования сетки пор или трещин. Эти трещины, называемые также каналами, под действием капиллярного давления заполняются маслом и обеспечивают смазывание в процессе эксплуатации как хромированной, так и сопряженной детали.

Для получения оптимальной пористости (сетки пор или трещин) необходимо, чтобы соотношение концентраций хромовой и серной кислот находилось в пределах 1:105, 1:110 при катодной плотности тока в 40…60 А/дм2 и температуре электролита хромирования 50…60 °С. Процесс анодного травления ведут при плотности тока в 40…60 А/дм2 с выдержкой 5…12 мин в том же электролите хромирования или 20%-ном растворе едкого натра

Химическое никелирование. Покрытия химически осажденным никелем широко распространены благодаря своим свойствам: высокой твердости (4000…10 000 МПа), соизмеримой с микротвердостью хромового покрытия, малой пористости, равномерной толщины покрытия в любой части поверхности детали и некоторым специальным свойствам, зависящим от условий проведения процесса и состава раствора. После нанесения покрытия проводят термообработку для повышения адгезии с основой в течение 2…3 ч при 200 °С.

Процесс химического восстановления никеля — автокаталитический, происходящий за счет взаимодействия в растворе ионов никеля и восстановителя, при этом катализаторами являются все металлы восьмой группы периодической системы элементов. Но такие металлы, как медь, не обладают каталитическими свойствами и для осаждения покрытия необходима подача на них короткого импульса в виде контакта с железной или алюминиевой проволокой. В качестве восстановителя могут применяться следующие соединения: гипофосфит натрия, борогидрид, гидразин и бороазотосодержащие соединения.

Кроме восстановителя в раствор входит ряд специальных добавок. К ним относят комплексообразователи, буферные добавки, стабилизаторы, ускорители и легирующие компоненты.

При проведении процесса химического никелирования большое значение имеет температура, которая резко влияет на скорость осаждения и состав покрытий. Каждый раствор имеет определенную плотность загрузки (1…3 дм2/л), при которой процесс идет наиболее благоприятно.

Растворы для химического никелирования подразделяют на кислые и щелочные. Наиболее распространены кислые растворы в виду некоторых особенностей щелочных растворов, например, процесс химического осаждения идет более медленно, получаемые покрытия обладают большей пористостью и меньшей коррозионной стойкостью но щелочные растворы более стабильны в работе. Ниже приведен пример состава щелочного раствора химического никелирования (г/л): хлористый никель — 30, гипофосфит натрия — 10, лимоннокислый натрий — 84, хлористый аммоний — 50; режим обработки: рН — 8…10, температура — 90 °С.

В кислых растворах получают мелкокристаллические покрытия с высокой скоростью осаждения и повышенным содержанием фосфора, но кислые растворы имеют меньшую стабильность. Ниже приведен пример состава кислого раствора химического никелирования (г/л): хлористый никель — 30, гипофосфит натрия — 10, гликолевокислый натрий — 50; режим обработки: рН — 4…6, температура — 90 °С. Осаждение химического никеля проводят в керамических эмалированных или пластиковых емкостях. Для больших объемов осаждения используют ванны из стали 12Х18Н10Т, обеспеченные анодной защитой. Ее осуществляют следующим образом: к положительному полюсу источника тока подсоединяют корпус ванны, а к отрицательному — пластину из нержавеющей стали, погруженную в раствор для никелирования. Анодная плотность тока равна 0,004 А/дм2, а катодная — 25…30 А/дм2. Схема подключения показана на рис. 10.

В некоторых случаях удобно использовать полиэтиленовые пакеты, вложенные в стальную емкость, после проведения процесса их заменяют новыми.

Рисунок 10 - Принципиальная схема анодной защиты корпуса металлической ванны: 1 — ванна из нержавеющей стали марки Х8Н10Т, 2 - клемма для присоединения ванны к источнику тока. 3 — миллиамперметр, 4 —источник тока, 5 — реостат. 6 — пластина из нержавеющей стали марки 1Х18Н10Т

Ванны для химического никелирования необходимо травить раствором азотной кислоты после проведения каждого процесса, чтобы удалить осадки никеля на стенках и дне, являющиеся катализатором процесса. При работе с большими объемами растворов ванны оборудуют непрерывной фильтрацией и дополнительной емкостью для корректировки растворов. Это увеличивает срок работы раствора и повышает качество покрытия. Кроме того, ванны оборудуют встряхивающим устройством для равномерного омывания деталей раствором и исключения образования газовых мешков. Детали в ваннах не должны касаться стенок или дна. Это может вызвать интенсивное осаждение никеля на их поверхности.

Нанесение гальванических покрытий на алюминий и его сплавы. Непосредственное нанесение гальванических покрытий на алюминий затруднено из-за наличия на поверхности оксидной пленки, резко отрицательного электродного потенциала металла, большой микропористости и значительного коэффициента температурного расширения.

Для получения хорошо сцепленного с основой покрытия необходимо нанести промежуточный слой контактного металла. Наиболее часто для этой цели применяют цинкатную обработку в растворе следующего состава (г/л): едкий натр — 250…400, оксид цинка — 60…70; режим обработки: температура — 18…25 °С, время — 5…10 с. Обработку проводят 2—3 раза с последующим меднением (рН не более 10) в цианистом электролите. Загрузку деталей производят под током. Следующие слои покрытий наносят в обычных электролитах.

Непосредственное нанесение гальванического покрытия может быть выполнено при электролитическом цинковании в электролите следующего состава (г/л): хлористый цинк — 0,5, цианистый цинк — 0,5, едкий натр — 10,5; режим обработки: температура — 18…20°С, время —20 с. Затем наносят тонкий слой латуни с последующим никелированием в сернокислом растворе. Для повышения прочности сцепления проводят термообработку при 200 °С в течение 30 мин.

Для алюминиевых сплавов используют различные системы покрытий, например матовый никель — никель блестящий — хром. Если необходима пайка, то заключительным покрытием может быть олово — висмут, при этом термообработку производят перед нанесением этого покрытия.

Оксидирование

Оксидирование черных металлов. Сущность процесса оксидирования заключается в реакции взаимодействия горячего концентрированного раствора едкого натра и окислителей с железом, в результате которой на поверхности изделия образуется оксидная пленка. Оксидные покрытия на стали используют как защитно-декоративные; оксидированию подвергают практически все углеродистые и низколегированные стали. Наиболее широко распространен химический способ оксидирования в растворе следующего состава (г/л): едкий натр — 550…700, нитрит натрия — 200…250, обработку ведут при температуре 135…145 °С в течение 10…60 мин в зависимости от марки стали.

Полученные покрытия имеют пористую структуру, их применяют в легких условиях эксплуатации. Для повышения защитных свойств применяют пропитку покрытий минеральными маслами в течение 5…10 мин при температуре 100…120°С. Перед пропиткой промытые в воде детали обрабатывают в растворе хозяйственного мыла (2…3%) при температуре 80…90 °С в течение 2…3 мин. Затем детали сушат и промасливают.

Дефекты оксидирования стали в щелочном растворе приведены в табл.26.

Оксидирование алюминия и его сплавов. Естественная оксидная пленка на алюминии имеет толщину 0,02…0,1 мкм, поэтому она не может обеспечить надежную коррозионную защиту металла.

Наиболее распространен электрохимический способ получения оксидной пленки, осуществляемый в сернокислом электролите, который содержит 180…200 г/л серной кислоты. Обработку проводят при температуре 15… 23 °С, плотности тока 1…2 А/дм2 и напряжении 10…15 В. В качестве катодов используют свинец. Время обработки выбирают в зависимости от требований к изделию. Для получения бесцветной пленки достаточно 20…30 мин с последующим уплотнением ее в дистиллированной воде при рН 5,5…6,5; для получения пленки, подвергающейся хроматной обработке, — 30…50 мин, а в случае последующего окрашивания органическими красителями — 60…80 мин.

Таблица 26 - Дефекты оксидирования в щелочном растворе

| Дефект | Причина дефекта | Способ устранения |

| Желто-зеленый налет на деталях Красно-бурый налет на деталях Светлый цвет покрытия и его неоднородность Отсутствие покрытия на деталях | Высокая температура раствора Низкая концентрация окислителей Высокая концентрация Большое содержание оксидов железа в растворе Низкая концентрация щелочи Недостаточное время оксидирования Низкая концентрация компонентов Высокая концентрация компонентов | Снизить температуру Откорректировать раствор Разбавить раствор, снизить температуру, добавить окислители Удалить осадок оксидов железа Откорректировать раствор Увеличить время оксидирования Упарить раствор или откорректировать его Разбавить раствор при температуре 140 °С |

Для хроматной обработки оксидной пленки используют раствор бихромата натрия или калия (80…100 г/л). Обработку ведут при температуре 80…90 °С в течение 20…25 мин. Оксидная пленка после обработки имеет зеленовато-желтоватую окраску, иногда грязно-серую в зависимости от марки сплава.

Оксидированные и окрашенные детали промывают, после чего проводят операцию уплотнения, которая заключается в обработке деталей дистиллированной водой при температуре 95…100°С в течение 20…30 мин (рН 5,5…6,5). Она необходима, чтобы вытеснить из пор покрытия остатки электролитов и растворов и тем самым повысить коррозионную стойкость. Перерыв между оксидированием и уплотнением не должен превышать 30 мин.

Анодное оксидирование литейных сплавов проводят в хромовой кислоте. Толщина образующейся пленки — 3…5 мкм, дополнительной защитой для нее является лакокрасочное покрытие. Оксидирование ведут в 3% 5- и 10%-ных растворах хромового ангидрида при температуре 38…42 °С в течение 60 мин. Регулировку тока осуществляют только по напряжению, при этом увеличение его идет ступенчато. Значение напряжения зависит от концентрации раствора.

Дефекты при анодном оксидировании приведены в табл. 27.

Таблица 27 - Дефекты анодного оксидирования алюминия в сернокислом электролите

| Дефект | Причина дефекта | Способ устранения |

| Детали имеют радужный оттенок и тонкую пленку Светлые пятна и рыхлая пленка Сползание пленки Высокая хрупкость Прожог деталей Повышенная шероховатость покрытия | Плохой контакт детали с подвеской Низкая плотность тока Высокое содержание алюминия в электролите Высокая температура электролита Температура электролита менее 15°С Плохой контакт Перегрев металла при подготовке поверхности | Улучшить контакт Увеличить плотность тока Сменить электролит Охладить электролит до 20°С Подогреть электролит до 18-20 °С Осуществить жесткий контакт Снизить температуру травильного раствора или его концентрацию |

Удаление дефектной пленки осуществляют в 5…10%-ном растворе едкого натра при температуре 50…60 °С. Для деталей с точными размерами рекомендуется раствор следующего состава: фосфорная кислота — 35 мл, хромовый ангидрид — 20 г/л; температура обработки 80…100°С, время снятия зависит от толщины пленки.

Для защитно-декоративных целей применяют эмалевидные покрытия молочного цвета, они стойки в органических растворителях, кислотах, маслах, могут окрашиваться органическими красителями, при этом полученный цвет отличается от цвета красителя.

Эматалирование алюминия и его сплавов проводят при содержании в них меди до 2%, но возможна обработка некоторых марок литейных сплавов: АЛ4, АЛ9; при этом цвет их пленок получается серых и темных тонов. Наиболее распространенный электролит эматалирования имеет следующий состав (г/л): калий-титан щавелевокислый — 40…43, щавелевая кислота — 1…3, лимонная кислота — 1…1,3, борная кислота — 8…10; режим обработки: рН — 1,5…2, температура — 55…60°С. Свежеприготовленный электролит прорабатывают алюминиевыми электродами.

Вначале процесса устанавливают напряжение на ванне 70…90 В, затем в течение 10…15 мин его повышают до 120 В и выдерживают это значение до конца процесса в течение 30…40 мин. Толщина пленки достигает 10…18 мкм. В качестве катода используют сплав свинца с сурьмой (7%) или коррозионно-стойкую сталь. После эматалирования покрытие уплотняют так же, как обычную анодную пленку. Дефекты эматалирования приведены в табл. 28.

Таблица 28 - Дефекты эматалирования в щавелевокислом электролите

| Дефект | Причина дефекта | Способ устранения |

| Пленка рыхлая Пленка темно-серая, зеленоватая Коричневые пятна на пленке Пленка прозрачная Прогары | Высокая температура электролита Низкая температура Высокая кислотность (рН>2,5) электролита Низкая концентрация солей титана Высокая кислотность электролита Недостаточная проработка электролита Соприкосновение деталей Плохой контакт с подвеской | Охладить электролит до заданной температуры Подогреть электролит Откорректировать щавелевой кислотой Откорректировать электролит Откорректировать щавелевой кислотой Проработать электролит Не допускать соприкосновения деталей Применить жесткий контакт |

Фосфатирование

Химическое фосфатирование черных металлов. Сущность химического фосфатирования заключается в гидролизе однозамещенных фосфатов металлов с образованием свободной фосфорной кислоты, взаимодействующей с основным металлом, при этом образуется труднорастворимая пленка, состоящая из двух- и трехзамещенных фосфатов. На качество и свойства полученных пленок оказывает сильное влияние состав раствора, так как его составляющие могут входить в покрытие. С этой целью иногда вводят специальные добавки, приводящие к легированию полученных пленок.

Фосфатные покрытия обладают более высокой коррозионной стойкостью, чем оксидные, имеют высокие электроизоляционые свойства и адгезионную способность, не смачиваются расплавами металлов, но имеют малую механическую прочность и износостойкость, процесс нанесения сопровождается наводороживанием металла.

Для фосфатирования черных металлов наиболее распространены растворы на основе препарата «Мажеф» следующего состава (г/л): препарат «Мажеф» — 30…40; цинк азотнокислый — 50…60; режим обработки: кислотность (в точках) общая — 28…30, кислотность свободная — 3…4, температура — 96…98°С, время—10…15 мин. Окончание процесса определяют по выделению пузырьков водорода, после этого детали выдерживают в ааине 10…15 мин. Толщина фосфатной пленки достигает 11…12 мкм.

На толщину и структуру фосфатных пленок большое влияние оказывают природа металла и способ подготовки поверхности, например травление в кислотах приводит к укрупнению кристаллов, образующих фосфатную пленку, а гидроабразивная обработка обеспечивает получение мелкокристаллической структуры пленки. От структуры пленки зависят я ее свойства.

Наиболее перспективным направлением в форматировании является использование концентратов, содержащих все необходимые компоненты для проведения процесса. К таким концентратам относят КФ-1, КПФ, КФЭ-1, НК-11 и др. Использование их позволяет более экономично и качественно проводить процесс фосфатирования.

Дефектные фосфатные покрытия (табл. 29) удаляют в растворе серной или соляной кислот.

Таблица 29 - Дефекты химического фосфатирования черных металлов

| Дефект | Причина дефекта | Способ устранения |

| Пленка тонкая, светло-серая Крупнокристал-лическое строение пленки Пленка имеет серый осыпаю-щийся налет Неравномер ность цвета | Малое время фосфатирования Не произведена промывка травленых деталей перед фосфатированием Недостаточная кислотность Передержка деталей в ванне Взмучивание шлама со дна ванны Плохая подготовка деталей Использованы детали из коррозионно-стойкой стали | Увеличить время фосфатирования После травления промыть детали в содовом растворе Откорректировать раствор Уменьшить время пребывания деталей в ванне Удалить осадок из ванны Улучшить подготовку Применить специальный раствор |

Фосфатирование цветных и легких металлов. Сущность протекания процесса и назначение полученных пленок те же, что и пленок, полученных при обработке черных металлов. Состав же растворов имеет некоторое отличие. Для фосфатирования цинковых и кадмиевых покрытий можно использовать раствор следующего состава (г/л): препарат «Мажеф» — 60…65, цинк азотнокислый — 50…60, оксид цинка — 10…15; режим обработки: рН — 3…3,2, температура — 15…30 °С, время — 15…25 мин. Обработку алюминия проводят в растворе, содержащем (г/л) ортофосфорную кислоту — 40…50, хромовый ангидрид — 7…8, фтористоводоводную кислоту — 4…5; режим обработки: температура — 15…30 °С, время —5…20 мин. Покрытия, полученные в этом растворе, имеют голубоватый цвет.

Повышение коррозионной стойкости фосфатных покрытий. Для увеличения коррозионной стойкости фосфатных покрытий их обрабатывают в растворах шестивалентного хрома, например в 10%-ном растворе бихромата калия (натрия) при температуре 50…80 °С в течение 5…15 мин. Кроме того, осуществляют промасливатеие или гидрофобизирование покрытий.

Промасливание проводят в веретенном, авиационном или индустриальном масле при температуре 100…110°С в течение 20…30 мин. Если используют растворы масла в органическом растворителе, операцию уплотнения ведут при комнатной температуре в течение 5…15 мин, если водный раствор «Укринола», то при температуре 60 °С

Для повышения защитных свойств фосфатных пленок широко используют и растворы крем неорганических соединений, в частности 10%-ные растворы ГКЖ94, ГКЖ49М. Обработку проводят в течение 5…7 мин с последующей сушкой при температуре 110…130 °С в течение 40…50 мин. Эти пленки обладают хорошими водоотталкивающими свойствами и надежно защищают изделия.

Дата добавления: 2016-02-09; просмотров: 3773;