Приводы подачи в станках с ЧПУ особенности конструкций. Кинематические схемы компоновки. Особенности конструирования приводов подачи вертикального направления.

Электромеханические приводы подачи с бесступенчатым регулированием. Приводами подач с бесступенчатым регулированием оснащаются станки с ЧПУ и гибкие производственные модули. В этом случае рабочий орган перемещается на определенное расстояние, называемое дискретностью отработки (обычно 0.01 или 0.001 мм), при поступлении от ЧПУ на привод подачи каждого единичного управляющего сигнала (импульса). Скорость перемещения рабочего органа задается частотой следования импульсов, а величина перемещения — общим количеством импульсов. Благодаря этому существенно упрощается механическая часть привода, повышается его КПД, снижается момент инерции.

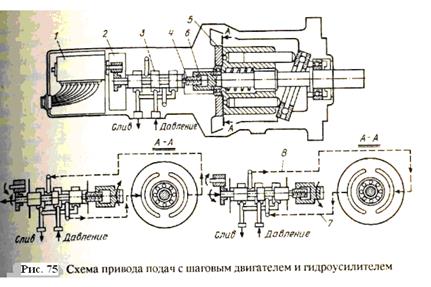

Электромеханические приводы с бесступенчатым регулированием делятся на следящие и шаговые. Основное достоинство разомкнутых приводов с шаговым двигателем — их простота, определяемая отсутствием обратной связи. Однако сравнительно малый крутящий момент шагового двигателя обычно требует применения гидравлического усилителя моментов. Принципиальная схема такого привода представлена на рис.75. Ротор шагового двигателя 1 поворачивается на строго определенный угол (обычно 1,5 °,..., 3 °) при подаче каждого импульса управляющей программы. При этом через редуктор 2 поворачивается винт 4 относительно гайки 6, жестко связанной с ротором гидромотора 5. Следовательно, при неподвижном роторе гидромотора поворот винта вызовет осевое перемещение (например, вправо) золотника 3, что приведет к возрастанию давления в магистрали 8 и его понижению в магистрали 7.

Образовавшийся перепад давления создает крутящий момент » роторе гидромотора, который связан с тяговым устройством привода.

В свою очередь при вращении ротора гидромотора поворачивается и гайка 6, которая через винт 4 вернет золотник в первоначальное средние положение для возможности отработки единичного управляющего

импульса смещение золотника должно быть больше зоны нечувствительности привода. При непрерывной подаче импульсов вал гидромотора будет вращаться.с частотой, определяемой частотой следования импульсов, а золотник будет смещен от среднего положения на величину, обеспечивающую подачу необходимого для вращения гидромотора количества рабочей жидкости.

Реверсирование вращения ротора гидромотора обеспечивается смещением следящего золотника в другую сторону от среднего положения.

В малогабаритных прецизионных станках применяют силовые шаговые двигатели (с крутящим моментом до 2,1 Нм) без гидроусилителей, что значительно упрощает привод. Основной недостаток разомкнутого привода с ШД заключается в невозможности проконтролировать правильность отработки сигналов программы в процессе Работы. Отсутствие контроля положения рабочего органа не позволяет получать высокую точность перемещений, которая определяется кинематической точностью и жесткостью соответствующей цепи. Кроме того, ограничена максимальная скорость движения рабочего органа, которая лимитируется наибольшей частотой импульсов, отрабатываемых приводом, при цене импульсов tи = 0,01 мм, SXX ≈ 4,8 М/мин). В связи с перечисленными недостатками приводы подач с ШД в последнее время применяются редко.

В состав следящего привода подачи входит регулируемый электродвигатель разных типов, усилитель мощности, датчик обратной связи по положению рабочего органа и сравнивающее устройство, выдающее сигнал зависимости от рассогласования между действительным и заданным программой положением рабочего органа.

При малом крутящем моменте двигателя а механической части привода появляется редуктор. Структуры такого привода, отличающиеся расположением датчика обратной связи, представлены на рис. 76

Рис.76. Схема следящего привода подач: а—с дагчиком обратной связи, соединенным с ротором двигателя; б—с датчиком обратной связи, соединенным с ходовым винтом; в — с датчиком обратной связи, установленным на рабочем органе.

Сигналы от соответствующего блока ЧПУ 1 поступают через сравнивающее устройство 2 на блок управления 3 двигателем подачи 4, скорость вращения которого контролируется тахогенератором 5, соединенным непосредственно с валом двигателя. Между приводным двигателем и ходовым винтом 8 устанавливается редуктор 7, кинематические и силовые характеристики которого выбираются исходя из требуемых скоростей и моментов перемещения рабочего органа "Р.о.". Датчик обратной связи 6, контролирующий перемещение рабочего органа и подающий сигнал на сравнивающее устройство, может быть связан непосредственно с валом двигателя (рис.76,а), с ходовым винтом (рис.76,б) либо непосредственно с рабочим органом (рис.76,в).

В первом случае положение рабочего органа контролируется косвенно по углу поворота приводного двигателя. Следовательно, ошибка положения рабочего органа будет определяться зазорами, кинематическими погрешностями и жесткостью всех элементов кинематической цепи. Во втором случае исключаются погрешности, связанные с редуктором, а также с деформацией самого винта. Такие схемы привода обычно применяются в станках нормального класса точности. Для исключения влияния кинематической погрешности привода и упругих деформаций целесообразно применять датчики, контролирующие непосредственно перемещение рабочего органа, что, однако, удорожает привод. При выборе места расположения измерительного датчика надо учитывать также, что деформация и зазоры в механических элементах цепи, охватываемых обратной связью, включаются в замкнутую цепь регулирования следящего привода, что ведет к снижению его статической и динамической точности и быстродействия. В результате эффект повышения точности при переносе датчика от привода к рабочему органу во многом определяется отсутствием зазоров и высокой жесткостью кинематической цепи.

Для обеспечения высокого динамического качества следящего привода, точности отработки перемещений, задаваемых программой, в редукторах станков с ЧПУ применяются конструкции различных устройств, позволяющих исключать зазоры в механических элементах. В конструкции коробки подач, приведенной на рис.77, боковые зазоры в зубчатых колесах устраняются за счет применения разрезных зубчатых колес и смещения одной подвижной половины 1 относительно

основной 2 с помощью эксцентрикового болта 3.Для беззазорного крепления зубчатых колес на валах применяют комплекты затяжных конических колец 5, поджимаемых с помощью втулки 4. В сильно нагруженных передачах может дополнительно ставиться шпонка 6.

Существенное повышение точности возможно при максимальном сокращении количества механических элементов. Для выполнения этого условия в современных станках все шире применяют безредукторные приводы линейных перемещений, что стало возможным после появления высокомоментных двигателей подачи. В этом случае вал двигателя соединяется непосредственно с ходовым винтом передачи винт-гайка качения с помощью специальной муфты высокой крутильной жесткости, позволяющей компенсировать погрешности установки винта и двигателя. Датчик обратной связи встраивается либо непосредственно в двигатель, либо соединяется с ходовым винтом или непосредственно с рабочим органом. Современные двигатели имеют также встроенный электромагнитный тормоз, что упрощает позиционирование рабочего органа.

В безредукторном приводе для его общей компоновки иногда требуется применение ременной передачи. В этом случае (рис. 78) применяется беззазорная зубчатоременная передача, шкивы 2 которой устанавливаются на вал двигателя 1 и винт 11 с помощью деформируемых за счет сжатия упругих втулок 3, что исключает зазоры

в соединениях. Осевая жесткость привода зависит и от осевой жесткости ходового винта, жесткости опор и способа их установки. В последнее время широко применяются комбинированные роликовые подшипники 4 с возможностью обеспечения в них натяга при сборке за счет подшлифованной до необходимого размера втулки 5. В конструкции привода могут присутствовать механические элементы для жесткого ограничения крайних положений рабочего органа. В приведенной конструкции это достигается за счет блокировки гайки 8 с винтом с помощью зубчатых полумуфт 6, 7 и 9, 10.

На рис.79 приведено несколько схем приводов подач станков с ЧПУ с круговым датчиком обратной связи (Кр. Д. О. С.) Выбор той или другой схемы зависит от следующих факторов:

если по условиям конструкции или для более компактной компоновки станка необходимо между винтом и двигателем включать зубчатые или зубчато-ремённые передачи (а и в), то при этом в зависимости от того, где будет установлен датчик обратной связи или соосно с винтом, или с двигателем, необходимо выбрать соответствующую конструкцию зубчатой передачи. По возможности необходимо стремиться установить датчик обратной связи непосредственно связанным с винтом (рис.81). Это исключает погрешности в перемещениях исполнительного органа, связанные с погрешностями зубчатых передач. Но в любых случаях желательно при наличии зубчатой передачи предусматривать её конструкцией возможность регулировки зазора в зацеплении. Наличие зазоров в приводах ЧПУ приводит к ударным нагрузкам, отрицательно влияющим на работоспособность станка в целом и на шариковые винтовые пары в частности.

В станках со значительными нагрузками механические передачи между двигателем и винтом включают для увеличения крутящего момента на винте, развиваемого двигателем.

На рис.79 а, б, в, приведены схемы привода с круговым датчиком обратной связи, в качестве которых могут быть использованы фотоэлектрические датчики или датчик типа резольвер.

Для обеспечения необходимой точности отсчёта координат или необходимого значения цены импульса иногда между ходовым винтом и датчиками устанавливают зубчатые беззазорные передачи высокой степени точности, рис. 80

t x b = 6

Пусть датчик обратной связи за 1 оборот ротора выдаёт 2400 импульсов. Шаг ходового винта равен 6 мм. Необходимо получить цену импульса N=0,001 мм, для этого необходимо выбрать зубчатые колеса.

(1.21)

Для измерения перемещений в качестве датчика обратной связи часто используют линейные датчики типа линейный индуктосин, рис.79, г. В этом случае погрешности отсчёта перемещения складываются из погрешностей датчика (Л.Д.О.С). Линейка датчика крепится к неподвижной части, а головка датчика - к подвижной части исполнительного механизма. Тяговое усилие можно ориентировочно определить по эмпирическим зависимостям.

Ртяг=Рz*к + ∑FТР (2.21)

Тяговая, сила, необходимая для преодоления сил сопротивления, возникающих при обработке на тяговом устройстве исполнительного органа, может быть определена

P = kП*Px+F (3.21)

Рх - составляющая силы резания, действующая в направлении подачи;

Кп - коэффициент, учитывающий влияние опрокидывающего момента, который возникает вследствие несимметричного приложения силы подачи;

F- сила трения направляющих скольжения; определяется по экспериментальным формулам, рекомендуемым нормалью станкостроения Н4 8-61

Для направляющих качения с танкетками тяговое усилие определяется

(4.21)

Т0 - начальное тяговое усилие, не зависящее от нагрузки;

Т0=(0..15)Н и зависит от качества изготовления и монтажа опор;

fk=0.001cM для направляющих из стали и

fk=0,0025 см для направляющих из чугуна;

r - радиус тел качения, см;

PN- суммарная сила, действующая на рабочую грань направляющей; п - количество граней направляющих;

n - количество граней направляющих.

Наряду с главным приводом, привод подачи является важнейшим механизмом станка, оказывающим большое влияние на точность обработки. Различают приводы подач для прямолинейного (наиболее распространенного) и кругового движений. Характерным для привода является наличие конечного звена с большой редукцией (тяговое устройство). Величина ускоренного перемещения в современных станках достигает S уск = 15—30 м/мин, а диапазон изменения подач Smax/Smin— = 5000—20000. Обычно такой диапазон обеспечивается с помощью регулируемых электродвигателей преимущественно постоянного тока (высокомоментных).

Выбор двигателя производится на основе анализа технологического процесса обработки деталей, с проверкой момента сопротивления при разгоне и ускоренном перемещении узла по развиваемым на этих режимах моментах двигателя.

Особенностью проектирования приводов подачи вертикального направления является применение разгрузки привода от силы тяжести перемещаемых масс.

В обычных станках используют противовесы. В станках с ЧПУ гидравлические приводы или реже пневматические.

Рис. 82

Причем гидравлические или пневматические цилиндры располагают снизу подвижной шпиндельной бабки или сверху по одному, чаще по два цилиндра.

При проектировании гидросистемы в целях ее экономичности в цепь питания разгрузочных цилиндров устанавливают пневмо-, гидроаккумуляторы.

Дата добавления: 2016-02-04; просмотров: 3131;