Характеристики двигателей, используемых в приводах подачи станков с ЧПУ.

ПРИВОДЫ СТАНКОВ

Электропривод

Роль электроприводав современных станках.Автоматизированный электропривод (АЭП) является одним из основных конструктивных элементов металлорежущих станков (МРС), и его роль в современном станкостроении исключительно велика. Повышение технического уровня МРС в первую очередь связано с совершенствованием характеристик и расширением функциональных возможностей комплектующих электроприводов. Успехи развития станочного электропривода привели к коренному изменению конструкции станков, их электрооборудования и систем управления.

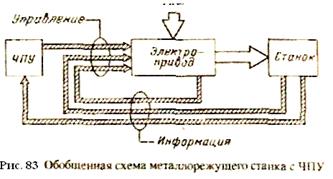

Современный уровень автоматизации производства предполагает широкое внедрение станков с числовым программным управлением (ЧПУ). Существенной особенностью таких станков является наличие органического противоречия между электронными системами управления и механическими исполнительными устройствами. Непосредственно управление механизмами станка от системы ЧПУ невозможно, поэтому необходимо устройство, связывающее систему управления со станком. Роль такого согласующего звена выполняет электропривод (рис. 83). Сигнал задания для электропривода поступает от системы управления и согласно этому заданию на выходе ЭП формируется необходимый закон движения исполнительного механизма станка. Кроме прямых связей система ЧПУ — электропривод — станок существует ряд обратных связей, которые позволяют получать замкнутые системы управления и носят, как правило, информационный характер. Питание электропривода осуществляется от центральной электросети.

Кроме согласования системы ЧПУ со станком электропривод осуществляет следующие основные функции: а) энергетическую, которая заключается в преобразовании электрической энергии, потребляемой из сети, в механическую энергию исполнительного механизма станка;

б) информационную, заключающуюся в снятии и обработке информации с датчиков обратных связей (ОС), по которой можно определить силовые параметры технологического процесса, осуществить

диагностику и контроль работы оборудования; в) управления, которая заключается в формировании выходных параметров ЭП в соответствии с поступающими на его вход заданию и сигналов с датчиков ОС.

Исходя из этого, электрический привод определяется как электромеханическое устройство, предназначенное для приведения в движение рабочих органов машин и управления их технологическими процессами.

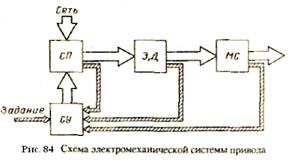

Автоматизированный электропривод станков состоит из электрического силового преобразователя (СП) (рис.84), электрического двигателя (ЭД), механической системы (МО и системы управления (СУ). Задание для электропривода подается на вход системы управления, где формируется сигнал управления силовым преобразователем, который подводит энергию питающей сети к электродвигателю. В двигателе электрическая энергия преобразуется в механическую и через механическую систему подводится к исполнительному органу станка.

Кроме преобразования энергии в электроприводе происходит преобразование информации, которая с помощью датчиков ОС от силового преобразователя, двигателя и механической системы поступает в систему управления, вырабатывающую управляющее воздействие. Преобразование информации в электроприводе имеет не меньшее значение, чем преобразование энергии.

При работе ЭП все элементы энергетически, динамически и информационно согласованы и взаимосвязаны. Внутренние обратные связи осуществляют взаимодействие ЭД с преобразователем, а механические передачи связывают двигатель с механической системой. Внешние обратные связи объединяют эти элементы между собой. Все это позволяет говорить об электроприводе как о сложной взаимосвязной электромеханической системе, которую нужно изучать и анализировать только целиком, не расчленяя ее на части.

Классификацию АЭП станков проводят по нескольким признакам. По назначению электропривод разделяют на привод главного движения (главный привод), привод подачи и привод вспомогательных перемещений (вспомогательный привод). Привод главного движения реализует основной технологический процесс механической обработки, поэтому он более энергоемкий по сравнению с остальными приводами. Характерной особенностью главного привода является работа в некотором диапазоне скоростей примерно с постоянной мощностью (Р = const), так как силовое резание выполняется при меньших частотах вращения шпинделя, а при высоких частотах вращения шпинделя производится чистовая обработка с меньшими усилиями резания. Привод подачи, осуществляющий перемещение заготовки или инструмента при резании, обладая существенно меньшей мощностью, должен иметь комплекс весьма высоких регулировочных, динамических и точностных характеристик. Приводы подач обеспечивают работу механизма на разных скоростях в основном с постоянным моментом (М= const), так как в механизмах подач основное усилие затрачивается на преодоление сил трения при перемещении узла станка.

Вспомогательные приводы обеспечивают вспомогательное перемещение заготовок и элементов станка и не участвуют в процессе резания. Требования, предъявляемые к этим приводам, определяются технологическими функциями МРС.

По роду тока выделяют ЭП постоянного и переменного тока.

По виду применяемого электродвигателя выделяют ЭП с двигателем постоянного тока, асинхронный и синхронный ЭП.

Наиболее существенна классификация электроприводов по виду управления.

1.Нерегулируемый ЭП, используемый для привода станков с постоянной скоростью (скорость механизмов с таким приводом не регулируется или регулируется только механически).

2.Регулируемый электропривод, который позволяет электрическим способом регулировать скорость механизмов станков в широком диапазоне независимо от изменения нагрузки.

3.Следящий электропривод обеспечивает движение механизмов по определенной программе. Термин "следящий" по отношению к этой группе приводов, не совсем точен, поскольку следящим называют электропривод, который воспроизводит управляющее воздействие, имеющееся по заранее неизвестному закону. В станках с ЧПУ закон изменения управляющего воздействия известен заранее, поэтому правильнее было бы говорить о программно-управляемом приводе. Однако термин "следящий" так широко распространен в станкостроении, что он оставлен для обозначения этой группы приводов.

4. Адаптивный электропривод, который автоматически изменяет

структуру и параметры системы управления в зависимости от режимов

работы станка. Адаптация позволяет повысить производительность и

точность металлообработки.

Электроприводы для МРС выбирают и сравнивают на основе их технико-экономических показателей (характеристик), которые должны соответствовать значениям, определяемым технологическим процессом, и общим требованиям, предъявляемым к конкретному типу станка. К таким основным характеристикам относятся:

а) номинальный вращающий момент на валу электродвигателя Мном, который определяет допустимую нагрузку электропривода при длительном режиме работы;

б) номинальная механическая мощность на валу электродвигателя Рном;

в) номинальная угловая скорость привода: Ωhom (nном);

г) максимальная угловая скорость привода: Ωmax(nmax);

д) диапазон регулирования — отношение максимальной скорости привода к минимальной, при которой сохраняются все параметры ЭП по стабильности при изменении нагрузки, напряжения сети, температуры окружающей среды, реверсе двигателя и по неравномерности вращения:

д) диапазон регулирования — отношение максимальной скорости привода к минимальной, при которой сохраняются все параметры ЭП по стабильности при изменении нагрузки, напряжения сети, температуры окружающей среды, реверсе двигателя и по неравномерности вращения:

е) чувствительность — минимальный сигнал управления, отрабатываемый электроприводом Uymin (в следящем ЭП станков с ЧПУ этот сигнал должен быть меньше напряжения управления, соответствующего одной дискрете);

ж) перегрузочная способность привода по мощности (моменту) в установившемся и переходном режимах: Рmах/Рном (Мmaх/Мном);

з) динамические характеристики по управляющему воздействию (времена пуска и торможения tП и tT, перерегулирование а и по нагрузке (время восстановления скорости tви динамическая просадка скорости AΩ* );

и) энергетические показатели: КПД ή и коэффициент мощности cos φ;

к) удельные массогабаритные показатели по массе т и объему V электрической части привода: удельная мощность Р/т и P/V, удельный момент М/т и М/ V;

л) надежность — наработка на отказ, вероятность безотказной работы, срок службы, ремонтопригодность;

м) стоимость и экономичность обслуживания.

Специальные электродвигатели, применяемые в станкостроении.Одним из основных элементов электропривода является исполнительный электродвигатель. Для станков необходимы двигатели, способные обеспечить необходимые статистические и динамические характеристики на всем диапазоне регулирования скорости, который достигает десятков тысяч. Эти двигатели должны выдержать кратковременные перегрузки, обеспечивать высокое быстродействие привода, иметь малые габаритные размеры и массу, а также удобно встраиваться в механизмы станков. Кроме того, станочные двигатели не должны быть энергонасыщены во избежание передачи на станок тепловых и механических возмущений.

Важным условием является оснащение двигателей вспомогательными и управляющими устройствами, такими, как тахогенератор, датчик угла поворота (резольвер), тормоз и тепловая защита.

Модернизация существующих моделей и создание принципиально новых конструкций электродвигателей привели к появлению специальных двигателей постоянного и переменного тока, применяемых в станкостроении.

Наибольшее применение в приводе подачи находят высокомоментные ЭД, под которыми понимаются относительно тихоходные двигатели постоянного тока с возбуждением от постоянных магнитов. Якорь двигателя имеет традиционное исполнение, что обеспечивает термическую инертность конструкции (тепловая постоянная времени нагрева до 100 мин) и, как следствие, возможность длительно работать с большим перегрузочным моментом. Такие двигатели допускают 20-кратную кратковременную перегрузку по моменту.

В результате замены электромагнитного возбуждения постоянными магнитными исключена мощность возбуждения, рассеиваемая в двигателе, что снизило общий нагрев двигателя и позволило за этот счет увеличить ток якоря и номинальный вращающий момент ЭД на 10—15 % при тех же габаритных размерах машины. Увеличению длительного тока двигателя способствовало также выполнение обмотки якоря из материала с изоляцией высокой нагревостойкости.

Применение постоянных магнитов позволило уменьшить высоту полюсов в 2—3 раза, что привело к уменьшению диаметра машины на 20—30 %; одновременно упростилась установка на статоре большого числа полюсов, что обеспечило высокую равномерность магнитного поля в воздушном зазоре, а следовательно, и большую равномерность вращения ЭД, особенно при малых скоростях. Увеличению равномерности скорости двигателя способствовало также увеличение числа коллекторных пластин, применение специального материала для щеток, а в некоторых случаях и коллектора со специальным покрытием.

Высокомоментные ЭД обеспечивают диапазон регулирования скорости привода порядка нескольких тысяч. Номинальная частота вращения двигателей около 1000 мин-1 . За счет кратковременного повышения напряжения на якоре ЭД частота вращения может быть поднята до 2500 мин-1 . Высокомоментные двигатели устойчиво работают при минимальных частотах вращения, равных 0,1 — 1 мин-1.

Широкий диапазон регулирования скорости и большая нагрузочнаяспособность создают возможность непосредственного соединения ЭД с винтом станка, минуя промежуточные механические передачи. Это упрощает конструкцию привода подачи, уменьшает статистические и динамические погрешности и является выражением тенденции развития станочных электромеханических систем, заключающуюся в максимально возможном приближении источника движения к исполнительному органу станка.

Компоновка высокомоментного ЭД представлена на рис.85. Центральное место в расточке корпуса 3 занимает двигатель с индуктором на постоянных магнитах 4 и якорем традиционного исполнения 5. На одном валу с якорем установлен электромагнитный тормоз 6 и тахогенератор 2. В задней части ЭД расположен позиционный датчик 7, который через зубчатую передачу 8 и муфту 1 соединен с валом двигателя.

Важнейшим из вспомогательных устройств является тахогенератор, качество которого во многом определяет качество всей системы электропривода. Прецизионные тахогенераторы должны имен, минимальные низкочастотные полюсные, высокочастотные зубцовые и коллекторные пульсации. Встройка тахогенератора в корпус ЭД и расположение его на одном валу преследует не только цель уменьшения размеров ЭД, но и направлена на уменьшение низкочастотных

Рис. 85 Компоновка высокомоментного электродвигателя

пульсаций, которые возникают при соединенииЭД савтономным \ тахогенератором через соединительную муфту. Поэтому все высокомоментные ЭД снабжаются встроенным тахогенератором.

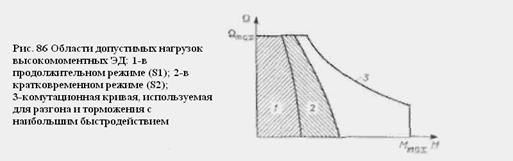

В высокомоментных двигателях отсутствуют дополнительные полюса, что затрудняет коммутацию и накладывает ограничения на эксплуатационные характеристики ЭД. Существуют два типа коммутационных ограничений. При малых скоростях предельное значение токаякоря, допустимое по условиям коммутации, может быть больше номинального. По мере увеличения скорости это значение должно постоянно уменьшаться. В пределах до номинального тока вступает в силуограничение по скорости.

На рис. 86 показаны области работы высокомоментных ЭД. Область длительного режима работы (S1) закрытого ЭД с естественным охлаждением близка к прямоугольнику. При кратковременном режиме (S2) допустимый ток якоря и момент могут быть увеличены.Увеличение допустимого момента сопровождается снижением скорости. В системе электропривода с использованием высокомоментных ЭД для получения максимального быстродействия должно действовать зависимое токоограничение, установка которого связана со скоростью ЭД и определяется его коммутационной характеристикой (указанные ограничения связаны с износостойкостью коллекторного узла двигателя).

Отечественной промышленностью выпускаются высокомоментные ЭД с возбуждением от металлокерамических магнитов серии ПБВ, 2ПБВ и ДПУ и от литых магнитов Алькино серии ДК-1 [41.

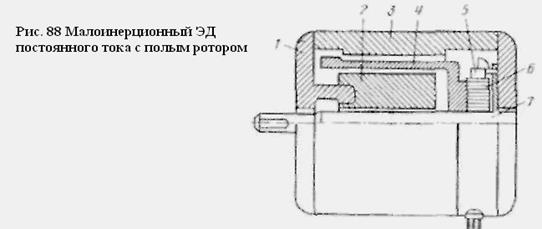

Другим типом применяемых ЭД постоянного тока являются малоинерционные двигатели, характеризующиеся высоким быстродействием, которое обеспечивается за счет снижения момента инерции якоря. Наиболее распространены двигатели с дисковым, полым и гладким якорями. Такие якоря обладают малой массой, что уменьшает постоянную времени нагрева (несколько минут) и исключает длительную работу машины с моментом нагрузки, превышающим номинальный. Малоинерционные ЭД соединяются с ходовым винтом механизмов подачи станков через промежуточную механическую передачу.

Наиболее распространены ЭД с дисковым якорем, имеющим печатную или штампованную обмотку. Возбуждение дисковых двигателей, как и высокомоментных, происходит от постоянных магнитов. Схема ЭД с дисковым якорем представлена на рис.87. На валу 1 диск 2 из немагнитного и токонепроводящего материала. На обе стороны диска нанесена обмотка якоря. Радиальные активные проводники обмотки соединены лобовыми частями и выполняют функции коллектора, по которому скользят щетки 4. Магнитный поток в ЭД создается цилиндрическими постоянными магнитами 3, образующими магнитную систему, симметричную относительно дискового якоря: магниты.

расположены по обе стороны от якоря на расстоянии δ. Для замыкания потока с другой стороны якоря расположено кольцо из магнитомягкого материала. Конструкция дискового ЭД проста и технологична.

Основным преимуществом таких ЭД является высокое быстродействие. Отсутствие стального сердечника в магнитной цепи якоря уменьшает индуктивность, поэтому его электромагнитная постоянная времени мала и электрические переходные процессы имеют малую длительность.

Как правило, дисковые двигатели имеютторцовую конструкцию. Это упрощает их монтаж, но одновременно улучшает передачу теплоты, выделяемой в ЭД, на конструктивные элементы станка. Другим недостатком является малая теплоемкость якоря, лишенного сердечника, поскольку в переходных режимах обмотка быстро перегревается и выходит из строя. Эти ограничения привели к тому, что применение дисковых ЭД оказывается выгодным только в станках малых размеров.

Отечественной промышленностью выпускаются дисковые ЭД серии ЭПУ со штампованным якорем и встроенным тахогенератором и серия ПЯ с печатным якорем. Эти двигатели обеспечивают кратковременную пятикратную перегрузку по моменту и регулирование частоты вращения в пределах от 0,1 до 3000 мин-1.

Вторым типом малоинерционных ЭД является двигатель с полым ротором, имеющий два статора (рис.88). На одном из подшипниковых щитов 1 укреплен постоянный магнит 2. Магнитный поток

замыкается по корпусу 3. Обмотка якоря выполнена двухслойной и образует ротор 4 при заливке специальным компаундом. После формовки образуется монолитный полый цилиндр, насаженный на вал 7. Концы обмотки выведены на коллектор 6, на котором установлены щетки 5. Одним из достоинств ЭД с полым ротором является хорошая коммутация. Как и у дисковых двигателей, якорь ЭД с полым ротором обладает очень малой теплоемкостью. В связи с этим выпускаемые отечественной промышленностью двигатели с полым ротором серии ДПР имеют малую мощность (до 37 Вт) и находят ограниченное применение. Малоинерционные двигатели с гладким якорем имеют традиционное исполнение с электромагнитным возбуждением и длинным якорем, выполненным из электротехнической стали, с обмоткой, размещенной не в пазах, а на гладкой наружной поверхности и закрепленной эпоксидными смолами. Эти двигатели имеют большую тепловую инерционность и допускают относительно большие перегрузки. Но поскольку якорь ЭД имеет большую длину и малый диаметр, его охлаждение затруднено. Кроме того, малый диаметр коллектора затрудняет коммутацию таких двигателей. В станкостроении используют ЭД с гладким якорем серии ПГТ, но область их применения ограничена.

Для главных приводов МРС используют специальные двигатели постоянного тока серии 4ПФ. Эти двигатели имеют электромагнитное возбуждение с возможностью регулирования частоты вращения напряжения якоря и потоком возбуждения в пределах от 1 до 4500 мин-1 [41]. В ЭД серии 4ПФ традиционного исполнения с шихтованной станиной установлен быстроходный коллектор, в котором модернизирована система крепления щеток, исключающая их вибрацию, и увеличено число коллекторных пластин. Эти ЭД снабжены встроенным тахогенератором и терморезистивным датчиком для температурной защиты. Двигатели выдерживают 60 %-ную перегрузку по току в течение 1 мин и двукратную перегрузку в течение 15 с при номинальной скорости.

Основным недостатком всех двигателей постоянного тока является наличие щеточно-коллекторногоузла, снижающего надежность машины и накладывающего ограничения на возможность работы в условиях агрессивной окружающей среды. Наличие щеточно-коллекторного узла отрицательно сказывается на работе двигателей в условиях автоматизированных производственных систем, так как требует проведения регулярных профилактических работ и ремонтов.

В силу всех этих факторов в последнее время ведутся работы по созданию широкорегулируемых станочных приводов с двигателями переменного тока. Бесколлекторные двигатели требуют минимального обслуживания, что позволяет устанавливать их на станки, работающие в гибких производственных системах, практически при любых условиях окружающей среды.

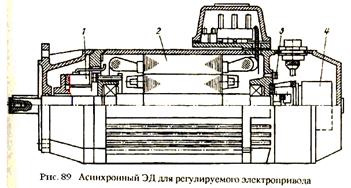

Разработка бесколлекторных (безщеточных) двигателей ведется в двух направлениях — создание специальных асинхронных и синхронных (вентильных) двигателей. Специальные асинхронные ЭД регулируемых электроприводов выпускают на базе ЭД традиционного исполнения. Для этого на одном валу с двигателем устанавливается электромагнитный тормоз, тахогенератор и прецизионный датчик положения, необходимый для работы привода в следящем режиме. По оснащению вспомогательными устройствами такие ЭД не уступают высокомоментным ЭД постоянного тока.

Отечественная промышленность на базе двигателей традиционного исполнения выпускает специальные асинхронные ЭД типа 4АХБ2П [41]. На рис. 89 представлена схема такого двигателя, используемого в широкорегулируемых и следящих приводах. В передней части ЭД расположен электромагнитный дисковый тормоз 1. Затем следует собственно ЭД с короткозамкнутым ротором 2. В торцовой

части станины установлен датчик температуры 3. В задней части корпуса расположена измерительная система 4, служащая для измерения скорости и углового положения вала. ЭД имеет закрытое исполнение без внутреннего вентилятора. В случае необходимости наружный обдув осуществляется вентилятором.

Вентильные ЭД — это электрические машины, функционально объединенные с управляемым полупроводниковым коммутатором. Конструктивно электромеханическая часть вентильного двигателя

представляет собой обращенную синхронную машину традиционного исполнения, поэтому вентильные ЭД относятся к двигателям переменного тока. Однако по своим свойствам вентильный ЭД в целом принципиально отличается от синхронного.

представляет собой обращенную синхронную машину традиционного исполнения, поэтому вентильные ЭД относятся к двигателям переменного тока. Однако по своим свойствам вентильный ЭД в целом принципиально отличается от синхронного.

Схема вентильного ЭД изображена на рис.90. Обмотка якоря неподвижна и расположена на статоре. Обмотка возбуждения находится на вращающемся роторе. Небольшой ток возбуждения подводится к ротору через контактные кольца. Такую машину нельзя считать полностью бесконтактной, поэтому чаще применяют ЭД с возбуждением от вращающихся постоянных магнитов.

Отечественной промышленностью выпускаются специальные двигатели для приводов подач станков с ЧПУ серии 4СХ2П, созданные на основе асинхронных ЭД серии 4А путем изменения конструкции ротора, на котором вместо обмоток устанавливаются ферритовые постоянные магниты, обеспечивающие возбуждение ЭД.

В вентильных ЭД благодаря обратной связи по положению ротора осуществляется самосинхронизация вращения ротора и магнитного поля. При этом автоматически обеспечиваются устойчивая работа ЭД и постоянный угол нагрузки. Опасность качания ротора и выпадения из синхронизма в вентильных ЭД отсутствует.

В вентильных ЭД благодаря обратной связи по положению ротора осуществляется самосинхронизация вращения ротора и магнитного поля. При этом автоматически обеспечиваются устойчивая работа ЭД и постоянный угол нагрузки. Опасность качания ротора и выпадения из синхронизма в вентильных ЭД отсутствует.

Регулирование скорости вентильных ЭД осуществляется изменением напряжения на статоре, так же как и в двигателях постоянного тока. При этом свойства ЭД приближаются к свойствам машин постоянного тока.

Правильный выбор мощности и типа ЭД для станочных приводов представляет собой важную и достаточно сложную задачу. Основным критерием выбора мощности ЭД является его нагрев. Жесткие ограничения по нагреву связаны с нагревостойкостью изоляции обмоток двигателей. Номинальная мощность ЭД определяется исходя из допустимого нагрева изоляции. При перегрузке двигателя температура изоляции увеличивается, что ведет к преждевременному старению изоляции и снижению срока службы машины.

Другим критерием выбора мощности ЭД можно считать максимальное ускорение, которое способен обеспечить ЭД в системе АЭП. Среднее ускорение в переходных режимах определяется отношением динамического момента к моменту инерции механической системы привода. В связи с этим часто выбирают двигатель по максимально допустимому моменту, но и в этом случае необходимо проверить ЭД на нагрев.

При выборе ЭД существует ряд ограничений, которые необходимо учитывать. Наиболее существенными являются ограничения по перегрузочной способности. Допустимая нагрузка асинхронных ЭД определяется максимальным (критическим) моментом, который приводится в каталогах. Перегрузка ЭД постоянного тока лимитируется условиями коммутации и не имеет такого четкого ограничения (коммутационная характеристика приводится в каталогах). Вторым видом ограничений, характерным для асинхронных ЭД, являются ограничения по пусковому моменту. При включении ЭД пусковой момент должен превышать момент нагрузки, иначе пуск осуществить невозможно.

При выборе ЭД для привода конкретной механической системы станка необходимо учитывать условия окружающей среды, конструктивное исполнение ЭД, расположение его на станке и способ крепления. Кроме того, немаловажное значение имеют эстетические соображения и гармоничность МРС, как единой конструкции.

Таким образом, выбор ЭД связан с общим анализом и синтезом электромеханической системы МРС. Сложность электромеханических и тепловых расчетов, сопровождающих такой выбор, требует применения численных методов и использования ЭВМ. Только так можно сопоставить несколько конкурирующих вариантов и синтезировать оптимальную систему.

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ ДЛЯ ПРИВОДОВ ПОДАЧИ

Регулирование скорости подачи в металлорежущих станках осуществляется при постоянном максимально допустимом моменте, поэтому в основу выбора электродвигателя положена не мощность, а момент сил сопротивления Мс в механизме подачи. Величину этого момента определяют по составляющим силы резания с учетом момента трения в механизме подачи. При переменном моменте Мс расчет ведут по формуле эквивалентного момента.

При большом диапазоне регулирования самовентиляция двигателя неэффективна, и рекомендуется выбирать двигатели закрытого безобдувного исполнения. Если габариты двигателя, выбранного по моменту, оказываются недопустимо завышенными, рекомендуется использовать двигатель меньшего габарита с принудительным охлаждением вентилятором типа «наездник».

В приводах подачи современных станков с ЧПУ применяют высокомоментные электродвигатели серии ПБВ с возбуждением от постоянных магнитов или двигатели постоянного тока серии 2П, ПБС с электромагнитным возбуждением. В малых станках иногда применяют малоинерционные двигатели серии ПГ. Во всех случаях целесообразно использовать двигатели с внутренним встроенным тахогенератором.

В кинематической схеме привода подачи движение от электродвигателя через редуктор с передаточным отношением i передается на ходовой винт и далее на исполнительный орган станка (стол, каретку, суппорт и т. д.). Параметры кинематической схемы (шаг ходового винта и передаточное отношение редуктора) определяются как диапазоном регулирования подачи, так и возможностями двигателя. В техническом задании на электропривод подачи указывают минимальную и максимальную рабочую подачу, скорости vp min, vp max, в пределах которых регулирование происходит при постоянном (максимальном) моменте, и скорость вспомогательных перемещений (v max — 5 - 10 м/мин), осуществляемых при уменьшенном моменте сил сопротивления.

Таким образом, в приводе подачи необходимы два диапазона регулирования:

(1.22)

с различными условиями регулирования. Очевидно, что общий диапазон регулирования подачи

D = DI DII. (2.22)

При управлении в цепи якоря скорость вращения вала двигателя регулируется вниз от номинала при постоянном моменте, что обеспечивает диапазон регулирования

При управлении в цепи якоря скорость вращения вала двигателя регулируется вниз от номинала при постоянном моменте, что обеспечивает диапазон регулирования

(3.22)

Диапазон регулирования D´I очень велик, поскольку номинальная частота вращения вала двигателя постоянного тока составляет 1000—3000 мин-1, минимальная может быть доведена до 0,1 — 1,0 мин'1. Кроме того, допускается кратковременное увеличение скорости вращения вала двигателя до значения о)шах за счет кратковременного повышения напряжения на якоре. Это обеспечивает второй диапазон регулирования

(4.22)

который целесообразно использовать для вспомогательных перемещений, поскольку двигатель здесь должен работать с уменьшенной нагрузкой. Диапазон этот невелик и равен примерно 2—2,5.

Общий диапазон регулирования двигателя D' > D, и современный электропривод способен обеспечить все технологические требования станкостроения. Особенность расчета заключается в том, что диапазоны регулирования двигателя и станка отличаются в отдельных своих частях. При этом, как правило, D´I >DI и D'II <DII.

Диапазон D регулирования подачи должен быть «вписан» в диапазоне D' регулирования двигателя. Соединение может быть произведено по верхней (рис.91, а) или нижней (рис.91,6) границе диапазона регулирования.

Поскольку на малых скоростях вал двигателя имеет значительную неравномерность вращения, первый вариант предпочтительнее. В этом случае передаточное отношение редуктора

(5.22)

(5.22)

где nmах — максимальная частота вращения вала двигателя, мин-1; v max — максимальная скорость вспомогательных перемещений, мм/мин; р — шаг ходового винта, мм.

Использование высокомоментных двигателей с большим диапазоном регулирования часто позволяет при выборе соответствующего значения р обойтись без редуктора и соединить вал двигателя непосредственно с ходовым винтом.

Двигатель для привода подачи подбирается по пусковому моменту, установившемуся момента во время обработки до наиболее сложных условий и по скорости ускоренного хода.

Дата добавления: 2016-02-04; просмотров: 4761;